Dibujos de máquinas de cinta metálica de bricolaje. Dibujos de bricolaje y montaje de una sierra de cinta. Recomendaciones para instalar un conjunto de rodillos para una máquina

La rotación al eje impulsor de la máquina de cinta se transmite desde un motor eléctrico, que está conectado a él mediante una transmisión por correa. La velocidad de movimiento del mecanismo de correa se puede ajustar, cambiando así los modos de procesamiento de las piezas. La correa de una rectificadora de superficies se puede colocar horizontal o verticalmente, así como en un cierto ángulo, lo que permiten algunos modelos de equipos de esta categoría.

Al elegir un modelo de lijadora de banda para procesar una pieza en particular, es importante tener en cuenta la longitud de la superficie que se debe lijar. Es mucho más conveniente procesar piezas en máquinas cuya longitud de superficie es más corta que la longitud de la cinta abrasiva y la mesa de trabajo. Si se cumplen estas condiciones, la calidad del procesamiento será mucho mayor.

La rectificadora de cinta puede tener diferentes diseños: con mesa de trabajo móvil y fija, con cinta libre. Una categoría separada incluye equipos de cinta ancha, cuya peculiaridad es que su mesa de trabajo, que también es un elemento de alimentación, tiene forma de oruga. En aquellos modelos de equipos que cuentan en su diseño con mesa de trabajo, la cinta abrasiva se ubica en un plano horizontal, y en equipos con cinta libre que no cuentan con mesa de trabajo, esta puede tener una posición espacial diferente.

Un elemento estructural obligatorio de cualquier lijadora de banda, incluidas las de mesa, es dispositivo de escape, que es necesario para eliminar el polvo generado en grandes cantidades durante el proceso de procesamiento. Tanto una rectificadora profesional como cualquier casera que se utilice en un taller o garaje doméstico funcionan con un motor eléctrico.

Principio de funcionamiento

Los principales parámetros operativos de una lijadora de banda incluyen la velocidad de avance y la fuerza con la que se presiona la banda contra la pieza de trabajo. Parámetros como el grado de granulometría de la cinta abrasiva deben seleccionarse en función del material del que está hecha la pieza de trabajo, así como del grado de rugosidad que debe tener la superficie del producto mecanizado.

Las características del material a procesar, en particular su dureza, influyen principalmente en el tamaño del grano de la banda abrasiva a elegir. Los modos de procesamiento que están directamente relacionados entre sí son la velocidad de alimentación y la fuerza de sujeción de la cinta. Entonces, si el rectificado se realiza a alta velocidad, pero con una fuerza de presión insignificante de la cinta abrasiva, algunas áreas de la superficie de la pieza pueden quedar sin tratar. Si, por el contrario, aumenta la fuerza de sujeción y reduce la velocidad de avance, puede encontrarse con el hecho de que pueden aparecer quemaduras y ennegrecimiento del material en determinadas zonas de la superficie que se está procesando.

Otra variación de la máquina: vista lateral. Superficie de trabajo cintas

Los resultados del pulido también se ven influenciados por lo bien que se pegue la cinta abrasiva. Para obtener un procesamiento de alta calidad y no encontrar fallas en el funcionamiento de la máquina de cinta, no debe utilizar cintas abrasivas que estén mal pegadas o que tengan bordes rasgados. Al colocar la cinta en los ejes del equipo, debe colocarse de modo que el extremo superpuesto de la costura no toque la superficie de la pieza de trabajo, sino que se deslice a lo largo de ella. Obtenga más información sobre cómo pegar cinta en el vídeo a continuación.

Cualquiera, incluida una rectificadora manual, debe tener la posibilidad de ajustar la tensión de la correa, lo que se garantiza moviendo un eje móvil no accionado. La tensión de la cinta es un parámetro muy importante; a la hora de elegir cuál se debe seguir la regla de la “media dorada”. Si la correa de la lijadora se aprieta demasiado, esto puede provocar que se rompa durante el funcionamiento y, si su tensión es demasiado débil, provocará deslizamiento y, como resultado, un calentamiento excesivo. La principal característica para determinar el grado de tensión de la cinta es su desviación, que se mide presionando ligeramente su superficie en estado tenso.

Una máquina rectificadora de banda manual puede ser mantenida por un solo operador, quien mueve la mesa de trabajo con la pieza de trabajo y la gira para colocar todas las áreas de su superficie debajo de la banda abrasiva.

Cómo hacer una lijadora de banda

Muchos artesanos y profesionales del hogar se preguntan cómo hacer una rectificadora con sus propias manos. La razón de esta pregunta es bastante simple: el alto coste de los equipos de molienda en serie, que no todo el mundo puede amortizar si no se utilizan con regularidad. Para fabricar dicho equipo, necesitará varios componentes principales: un motor eléctrico, rodillos y un marco confiable. Naturalmente, los dibujos de dicho dispositivo o una fotografía del mismo no serían superfluos. También al final del artículo puede ver videos sobre cómo ensamblar una máquina de cinta usted mismo.

El motor para un equipo de lijado con correa no es difícil de encontrar; se puede quitar de uno viejo; lavadora. Tendrás que hacer el marco tú mismo; para ello puedes utilizar una chapa de metal de dimensiones 500x180x20 mm. Un lado del marco debe cortarse de manera muy uniforme, ya que será necesario colocarle una plataforma en la que se montará el motor eléctrico. La plataforma para el motor eléctrico también debe estar hecha de una chapa de metal de dimensiones 180x160x10 mm. Una plataforma de este tipo debe fijarse al marco de forma muy segura mediante varios pernos.

Otra versión de la cama.

La eficiencia de una lijadora de banda depende directamente de las características del motor eléctrico que lleva instalado. Si planea hacer una máquina rectificadora con sus propias manos, entonces un motor eléctrico con una potencia de 2,5 a 3 kW, que desarrolla alrededor de 1500 rpm, es muy adecuado para usted. Para que la cinta abrasiva se mueva a una velocidad de 20 m/s cuando se utiliza un motor de este tipo, los tambores deben tener un diámetro de aproximadamente 200 mm. Lo conveniente es que si eliges un motor de estas características no necesitarás fabricar una caja de cambios para tu rectificadora.

El eje de transmisión está conectado directamente al eje del motor eléctrico, y el segundo, impulsado, debe girar libremente sobre un eje instalado en unidades de rodamientos. Para que la cinta abrasiva toque más suavemente la superficie de la pieza de trabajo, la sección del marco en la que está instalado el eje accionado debe estar ligeramente biselada.

Puede fabricar ejes para una rectificadora de cinta con costos económicos mínimos desde tableros de partículas. Simplemente corte espacios en blanco cuadrados de 200x200 mm de dicha placa, taladre agujeros centrales en ellos y colóquelos en el eje con un paquete con un espesor total de 240 mm. Después de esto, todo lo que tienes que hacer es moler el paquete resultante y convertirlo en un eje redondo con un diámetro de unos 200 mm.

Dibujos y análisis detallado de algunas partes de una máquina fabricada en madera.

Lijadora de banda para madera (haga clic para ampliar)

Mecanismo de ajuste de inclinación de la mesa Bloque de placa Tensor de correa

Las sierras de cinta son una herramienta poderosa y confiable que se utiliza en la construcción para cortar diversos materiales. Para evitar problemas durante la operación, debe seleccionar cuidadosamente el equipo y tener en cuenta especificaciones. En primer lugar, debe averiguar para qué está destinado este o aquel tipo de sierra, familiarizarse con los parámetros de los dientes, el tamaño de la hoja y la calidad del afilado del elemento de corte.

Tipos de sierras de cinta

La herramienta de sierra de cinta puede procesar:

- piedra,

- árbol,

- metal,

- material sintético.

Para materiales duros, se recomienda utilizar equipos reforzados con aleaciones superresistentes: la cinta de corte no se rasgará ni dañará la pieza de trabajo. Antes de comprar, determine el alcance del trabajo que se planea realizar utilizando la instalación.

Grandes volúmenes de trabajo requieren una sierra potente y duradera que pueda soportar cargas mayores. Su coste será elevado. Para un procedimiento de una sola vez, es adecuado un equipo de uso poco común y más económico con características de resistencia estándar.

Tamaño de la sierra

El ancho y el largo se seleccionan según los mismos parámetros de la máquina. Las recomendaciones para seleccionar componentes se encuentran en las instrucciones de la unidad.

Consejos adicionales:

- Las sierras de cinta ancha proporcionan un corte más suave y se utilizan con mayor frecuencia para cortes longitudinales.

- Cuanto más delgada sea la pieza de trabajo que se está procesando, mayor será la probabilidad de que una sierra gruesa la dañe.

- Al realizar cortes figurados y de contorno, el ancho del elemento de corte debe permitir procesar el producto en un ángulo determinado. Este tipo de instrumento se produce en anchos de 14 a 88 mm. Para trabajos estándar, el parámetro promedio es de 35 a 40 mm.

Paso de dientes

La distancia entre los segmentos puntiagudos de la sierra corresponde a la parte acoplada de la unidad.

- El material en láminas finas se procesa con una sierra con un paso de dientes grande y uniforme.

- Un paso frecuente y constante es adecuado para trabajar con lienzos grandes.

- Los dientes variables están diseñados para cortar materiales naturales y sintéticos con una estructura blanda. La velocidad de corte aumenta porque la sierra no se atasca.

La calidad del corte, el nivel de vibración durante la operación y la resistencia al desgaste del elemento principal dependen de la alineación de los dientes. El lienzo puede tener un perfil diferente:

- Ondulado. Se utiliza para piezas pequeñas y materiales finos.

- Estándar. Caracterizado por la disposición alterna de todos elementos de corte, un segmento se coloca en el centro. Seleccionado para procesar piezas de trabajo a granel, corte de contornos e instalación en máquinas de tipo vertical.

- Variable o grupo. Contiene dientes dispuestos en pares. La unidad es más cara: es más duradera, eficiente y tiene una carga reducida en el filo.

Se presta especial atención a la calidad del afilado de la sierra. Se comprueba el filo de los segmentos de corte, si el acero del que están fabricados es homogéneo y la uniformidad de la línea del filo.

Debe averiguar si es posible volver a afilar la sierra y para cuántos ciclos de actualización está prevista la cortadora.

Dibujo de una sierra de cinta casera: 1 - polea impulsora de cinta (inferior); 2 - base; 3 - sierra de cinta; 4 - Correa trapezoidal A710; 5 - amortiguador; 6 - guía; 7 - varilla portadora; 8 - polea de transmisión por correa (superior); 9 - mesa (madera contrachapada s20); 10 - motor eléctrico AOL-22-2; 11 - poleas de transmisión por correa; 12 - soporte (ángulo de acero 40×40); 13 - tuerca M12 (2 uds.); 14 - soporte superior; 15 - tornillo de ajuste; 16 - control deslizante.

Máquina de sierra de cinta: dispositivo y montaje.

Las máquinas para carpintería de madera de tipo banda constan de una mesa de trabajo, que sirve de base para el resto de elementos, y para los propios elementos. El diseño prevé un movimiento circular constante de la cuchilla, sostenida por dos poleas.

Se fabrica una unidad completa con marco y tablero si hay una habitación grande separada para la instalación: el equipo tiene unas dimensiones impresionantes. En otros casos, se realiza una miniinstalación manual de mesa, que no podrá desentrañar troncos enteros.

cama

El bastidor de la máquina es un elemento portante que debe soportar el peso de toda la estructura. Es mejor hacerlo con un perfil de metal, pero la madera también funcionará. Por lo general, no se utilizan madera contrachapada ni aglomerado; se utilizan tableros de 20 mm de espesor. Pegue el marco de acuerdo con la regla de intersección de las fibras de cada capa siguiente en relación con la anterior.. Se utilizan tornillos autorroscantes para fortalecer el marco. La estructura debe ser rígida y al mismo tiempo elástica para poder actuar como amortiguador, amortiguando los tirones de la cuchilla de corte.

bloque de polea

El bloque de polea superior no mantiene la hoja en tensión cuando se mueve verticalmente. Se requiere madera dura para hacer el marco. En el interior del marco hay un inserto de madera en el que se fija el eje de la rueda. La inclinación del eje se regula mediante una varilla roscada y tuercas montadas en la madera.

El recorrido vertical se realiza a lo largo de guías fijadas en la parte superior del marco y se asegura mediante un mecanismo de tornillo. Para reforzar, las tuercas de ajuste se complementan con arandelas o se sueldan. Al empotrar el eje, se proporciona una brida, por lo que se fijará desde la parte trasera.

poleas

Las ruedas con un espesor de aproximadamente 30 mm se pegan entre sí en varias capas de círculos de madera contrachapada, después de lo cual se forma en ellas un orificio para el rodamiento. Para que el aserradero sea estable, el rodamiento se fija en el acoplamiento.. CON adentro Se coloca una arandela en el eje y se fija con una brida en el exterior. Para que la cinta pueda autocentrarse, a las ruedas se les da forma de barril y la superficie tratada se cubre con una cámara de aire de bicicleta.

Al instalar el rodamiento, es necesario asegurarse de que el eje esté perpendicular; de lo contrario, la rueda golpeará el plano durante el funcionamiento. Como resultado, la cuchilla de corte podría salirse de su asiento. Una polea motriz está unida a la rueda inferior.

Mesa

El tablero de la mesa está ubicado sobre una base de pedestal, dentro de la cual se coloca un motor con un mecanismo de disparo. La mesa suele estar hecha de una hoja de madera contrachapada gruesa; el lado de trabajo está cubierto con textolita.. Para que sea más conveniente cortar en un ángulo determinado, el tablero de la mesa se hace giratorio. También se proporciona un tope paralelo; para ello se utilizan guías de rodillos o un perfil con abrazaderas.

Configurar la sierra

Primero, asegúrese de que las ruedas estén colocadas paralelas entre sí. Se utilizan arandelas de PTFE ensartadas en los ejes contra el desplazamiento vertical. Se realiza una prueba del sistema sin guías, un corte de prueba, sin carga. El correcto ajuste de la sierra se evidencia por el suave movimiento de las ruedas sin tirones bruscos que provoquen el deslizamiento de la correa.

Después de la depuración, se instala el bloque guía de cinta. Consta de dos mitades instaladas a lo largo de la línea del elemento de corte.

El vídeo muestra cómo montar usted mismo una sierra de cinta.

Hacer una sierra con sus propias manos es una tarea laboriosa y compleja, pero completamente factible. La forma más sencilla de montar una sierra de cinta casera es sobre un marco de madera; no es necesario cocinar nada, pero herramienta de carpintería Casi todo el mundo tiene uno.

Conjunto de marco

Para el marco, es mejor elegir madera fuerte y sólida, de lo contrario la estructura no será confiable y vibrará. Algunos elementos, como un escritorio, pueden estar hechos de madera contrachapada y las nervaduras están bordeadas con listones para mayor rigidez. La opción más económica es desmontar los muebles viejos, utilizando madera contrachapada en las poleas y la mesa. Para la barra de soporte es adecuada una viga de arce.

En primer lugar, debe decidir los dibujos según los cuales se ensamblará el marco en el futuro. Por lo tanto, el tamaño de la sierra de cinta dependerá de la altura de la sala de trabajo. Es necesario pensar de antemano en la altura conveniente de la mesa, la longitud de la varilla y el diámetro de las poleas. Los dibujos pueden ser condicionales, reflejando solo las dimensiones generales, o detallados, como en la foto.

Instalación de soportes de varillas y poleas.

La sierra de cinta más sencilla con sus propias manos se encuentra en un marco de madera en forma de C, donde la varilla de soporte está hecha de una barra de al menos 8x8 cm de espesor, a la que se unen dos soportes en una parte (relativamente trasera).

Sobre ellas se sujetarán las poleas. Es mejor hacer estos soportes con un material resistente; es aceptable madera contrachapada multicapa con un núcleo duradero.

La distancia entre los soportes debe seleccionarse de modo que quepan allí los troncos necesarios para el aserrado. En cualquier caso, se recomienda hacer la distancia “con margen” para que no haya problemas en el futuro.

Montaje del escritorio

La altura de la mesa debe ser cómoda para trabajar en ella, y al mismo tiempo acomodar la polea inferior y la polea motriz, el motor y una gran cantidad de virutas. La forma en sí puede ser cualquier cosa, pero a menudo se hace en la forma gabinete cerrado, sirviendo como recipiente para el aserrín.

Es recomendable prever una forma sencilla de abrir la mesa y una bandeja de residuos; esto hará que la limpieza de la sierra sea mucho más cómoda.

El tablero se puede instalar directamente sobre el soporte inferior. Si la altura del soporte inferior no es suficiente, realizar un soporte sencillo para toda la estructura, levantándola a la altura requerida.

Cortar poleas y fijarlas a soportes.

El diámetro de las poleas de transmisión por correa se puede elegir arbitrariamente, pero cuanto más grande sea la polea, más larga y mejor funcionará la sierra. En este caso, es necesario seleccionar las palas correctamente, la relación ideal es 1/1000 de la pala al diámetro de la polea. Así, para poleas de cuarenta centímetros, la cinta debe ser de 4 mm. Pero con un funcionamiento adecuado, incluso en poleas estrechas se puede trabajar con seguridad con hojas de 6 mm.

El diámetro de la polea de transmisión por correa debe seleccionarse dependiendo del diámetro de las poleas principales, la longitud de la correa y la velocidad del motor.

1. Calcule la circunferencia de la polea de la sierra: D = 3,14 * diámetro de la polea.

2. En promedio, la velocidad de la red debe ser de 30 m/seg.

3. Se determina el número de revoluciones: O = 30/D;

4. Se calcula la relación (C) de las revoluciones del motor (RM) con respecto a las revoluciones de la polea de transmisión por correa: C = RM/R;

5. Diámetro de la polea motriz = D/S.

El borde de las poleas de la hoja se hace convexo, con un ángulo de 5 a 10 grados; gracias a esto, la hoja de sierra se autocentra y no se cae.

Pero en la polea de transmisión por correa es mejor hacer una ranura poco profunda en la que se ubicará la correa. Puede cubrir las poleas con cámaras de aire normales de una bicicleta o un automóvil.

El diámetro se elige uno o dos tamaños más pequeño que la polea. Esta funda de goma evita que la tela se deslice.

La polea superior está montada sobre un bloque móvil, que debe moverse horizontalmente, asegurando la tensión de la correa.

Para ello está previsto un mecanismo de elevación especial. La opción más sencilla es una viga ubicada debajo del bloque y unida a la palanca con un resorte muy apretado. Al presionar la palanca, la viga eleva el bloque con la polea, proporcionando la tensión requerida.

Es necesario prever una forma de fijar la palanca en una posición determinada, por ejemplo, con varios pernos ubicados en niveles diferentes. El resorte proporcionará la presión necesaria y al mismo tiempo aliviará la tensión, evitando que la cinta se rompa.

El bloque inferior consta de dos poleas montadas sobre un eje: conducida y conducida.

Es importante equilibrar adecuadamente las poleas superior e inferior en un mismo plano, minimizando los “ochos” cuando se mueven las ruedas.

Para fijar la polea superior conviene utilizar rodamientos autoalineantes, que permitirán quitar y poner las ruedas rápidamente.

Pero es necesario fijarlos a las poleas lo más firmemente posible; de lo contrario, los cojinetes se aflojarán muy rápidamente. Después de asegurar las ruedas al marco, debe probar la sierra con la máxima precaución.

Instalación de guías de cuchilla.

Para garantizar que una sierra de cinta sobre madera haga un corte uniforme y que la madera que se corta no “presione” la hoja, se montan guías a lo largo del extremo romo de la sierra en una viga estrecha.

La opción más sencilla es atornillar tres rodamientos de rodillos a la viga. El lado plano del lienzo descansa sobre uno, los otros dos sujetan firmemente la cinta a los lados.

Es imperativo que las guías estén perfectamente alineadas en el punto de fijación al soporte; de lo contrario, incluso una desviación vertical microscópica puede resultar en 3 mm en el extremo opuesto. Lo mejor es marcar la posición de la viga con la lona estirada al máximo y las guías ya instaladas. Esto garantiza su posición exacta con respecto a la hoja de sierra.

En lugar de dos cojinetes a los lados, puedes hacer topes de madera. También sería una buena idea instalar guías adicionales debajo del tablero de la mesa, y no solo encima.

Hay que tener en cuenta que las guías deben estar lo más cerca posible de la pieza de trabajo, idealmente a una distancia de 3-4 cm del tronco. Por lo tanto, si planea aserrar piezas de trabajo de diferentes espesores, tiene sentido ajustar la altura de las guías.

acabado final

La sierra para madera está lista para usar después del montaje, pero es mejor hacer una carcasa que cubra la polea superior.

Esto no es tanto por motivos estéticos como por seguridad: incluso si la cinta se sale de la polea, permanecerá en la carcasa.

No estaría de más hacer un recipiente para patatas fritas que sea fácil de sacar y vaciar.

Es mejor sacar la transmisión por correa de debajo de la mesa para que no caiga aserrín sobre ella. Para proteger el motor, también se recomienda instalar una carcasa para evitar la penetración de polvo y otras partículas.

El tratamiento final de la madera con barniz o pintura no sólo prolongará su vida útil, sino que también protegerá sus manos de los desagradables rodillos y astillas de madera sin tratar. Primero, todas las superficies deben lijarse y tratarse con antisépticos para evitar que se pudran.

El vídeo ofrece una descripción general de una sierra para madera casera y explica las ventajas de esta solución:

Te gustará

Cómo hacer una sierra de cinta para madera casera con tus propias manos.

Realización de una gran cantidad de trabajos de un tipo u otro con sus propias manos, que implican el uso generalizado de tablas, viga de madera y materiales similares, está asociado con la necesidad de aserrar troncos. Está claro que siempre se pueden adquirir materiales listos para usar, lo que hoy en día no es difícil, o se puede comprar un aserradero de cinta de fábrica. fines industriales. Pero tales decisiones están asociadas con importantes los costos de materiales, y esto no siempre está justificado.

Sierra para madera casera

Una opción más económica es desarrollar su propia sierra de cinta para madera, pero para ello necesitará tener dibujos, una hoja de metal duradera, material de corte y algunos otros detalles.

La parte principal de un aserradero doméstico de este tipo es la sierra y el motor que la accionará. La mejor opción es un motor con una potencia de 10 kW: en este caso, cualquier tronco se puede cortar fácilmente en tablas con una máquina casera.

¿Qué necesitas para fabricar tu propia máquina?

Es muy posible ensamblar una máquina de sierra de cinta de este tipo con sus propias manos utilizando dibujos ya hechos, gracias a esto podrá cortar cualquier tronco en tablas directamente en casa. Para realizar este trabajo, montaje manual de la máquina, necesitará:

- algunas piezas de coches viejos;

- productos laminados largos;

- Realización de trabajos de carpintería metálica y torneado;

- Trabajos menores de soldadura.

Al ensamblar una sierra de cinta para madera, puede utilizar poleas viejas de cualquier maquinaria agrícola, cuyo diámetro óptimo es de unos 30 cm. Las guías de un aserradero casero de este tipo se fabrican mejor con dos tipos de tubos metálicos: de media pulgada de diámetro. de diámetro y un poco más grande, por lo que este último puede encajar en tubos más pequeños, dejando un ligero espacio de unos 0,5 mm.

Hacer una base y un dispositivo para asegurar troncos.

En la primera etapa de este trabajo con sus propias manos, se hace una base para la futura máquina que convertirá troncos comunes en tablas de alta calidad. Como material para ello son adecuadas las esquinas metálicas. Deben instalarse con el lado hacia arriba y es necesario lograr la máxima precisión al ajustar las ruedas, de lo contrario se desgastarán rápidamente.

Perpendicularmente a estas esquinas, se sueldan tubos perfilados de 2,5 × 2,5 mm, entre ellos hay un tubo con un diámetro de media pulgada, al que se unen las garras, que son sujetadores para troncos.

Dichos sujetadores deberían moverse fácilmente en las direcciones correctas. Para fijar de forma segura el tronco, basta con golpear las abrazaderas un par de veces con un martillo, como resultado de lo cual el mecanismo de fijación del material se atascará y con su ayuda se podrán realizar todas las operaciones necesarias.

Al montar una sierra de cinta usted mismo, los tubos perfilados de metal duro, que se instalan perpendicularmente a la base, deben fabricarse de tal forma que sobresalgan ligeramente de la base. Además, se deben instalar puentes en estos tubos: se colocarán troncos sobre ellos antes de serrar en la máquina.

Cómo instalar poleas correctamente

Las poleas de la máquina deben afilarse de tal manera que al colocar la correa sobresalga un par de centímetros de su borde. Toda esta estructura se mueve a lo largo de guías especiales: tuberías que están ubicadas horizontalmente. Esta unidad, si es necesario, se puede fijar en el lugar deseado mediante pernos.

Para evitar que la cinta se caiga de las poleas mientras trabaja en la máquina, es necesario instalarlas no en paralelo, sino en un ligero ángulo; como resultado de esta instalación, la cinta se "tirará" sobre los rodillos mientras la sierra está en funcionamiento. correr.

La polea derecha se utiliza como polea conducida, por lo que es necesario colocarle un resorte que la tensa automáticamente durante el funcionamiento. La polea izquierda, por tanto, es la delantera, por lo que debe fijarse firmemente al montar manualmente la máquina de cinta. Al cambiar el tamaño de la sierra, se debe mover la polea motriz.

Cómo hacer el conjunto de rodillos correcto

En una sierra de cinta de fabricación propia la mejor opción Utilizará rodillos endurecidos. La decisión correcta Hará todo el conjunto con rodillos con sus propias manos y tendrá confianza en su confiabilidad, y no utilizará uno ya hecho.

Esta unidad consta de 3 rodamientos, dos de los cuales son de grado 202 y otro, en la parte trasera, es un poco más grande. El eje y los rodillos deben girarse de tal manera que si se reduce o aumenta el ancho de la sierra mecánica, siga siendo posible instalar arandelas entre los cojinetes.

El eje debe encajar en dos tubos: uno de media pulgada y otro un poco más grande, insertando uno dentro del otro. En un tubo de media pulgada, el eje debe tener un ligero desplazamiento del eje; de hecho, está soldado a la pared inferior;

Todo este conjunto de máquina, que consta de tubos y un eje, se fija a las guías con sus propias manos de tal manera que es posible ajustar el conjunto de rodillos en altura, moverlo hacia los lados dependiendo del diámetro de los troncos. procesado en la máquina hecha por usted mismo, y también fíjelo de forma segura después de completar el ajuste.

Marco y elementos adicionales.

El marco, cuya altura debe ser de un metro y medio, está hecho a mano a partir del canal 100 para darle rigidez adicional a la estructura y está reforzado con refuerzos. El bloque de la máquina, que cortará los troncos, se moverá a lo largo de los canales mediante pasadores. La fijación rígida de la unidad de corte de la sierra al aserradero se realiza mediante pernos con contratuercas.

Para que la máquina sea más cómoda de usar, puede hacerle un dispositivo adicional con sus propias manos en el que se recogerán las virutas. En el caso más sencillo, se trata de una caja normal de madera o contrachapado, también se puede utilizar algo similar.

Aserradero de cinta casero confeccionado

Por lo tanto, usted mismo puede hacer una sierra de cinta casera según los dibujos, incluso en un garaje o en un pequeño taller doméstico. Pero gracias a esto instrumento casero Con una sierra, puede producir tablas directamente en su sitio aserrando troncos.

Trabajar con una herramienta de este tipo, hecha con dibujos ya hechos con sus propias manos, es bastante simple. Al colocar un tronco en la cama, fijarlo y encender el mecanismo, rápidamente hará procesamiento necesario troncos utilizando una sierra de cinta.

Cuando utilice una máquina casera, es necesario asegurarse constantemente de que su sierra permanezca siempre afilada y también cumplir con las reglas de seguridad.

Para un buen propietario, tener todo el equipamiento necesario es la felicidad. Es especialmente importante disponer de diversos dispositivos para aquellas personas que viven en su propia casa. Por ejemplo, una sierra de cinta casera facilitará el trabajo con productos de madera. Al mismo tiempo, como ya está claro, usted mismo puede construir el aparato con los materiales disponibles.

Áreas de aplicación y diseño de unidades.

En principio, el dispositivo se utiliza en aserraderos industriales o domésticos. Tiene ciertas ventajas y desventajas, pero se utiliza mucho.

El diseño de esta unidad es bastante simple. El motor eléctrico y las poleas están montados sobre un bastidor estable. Se les adjunta una cuchilla de corte. El motor garantiza el funcionamiento del dispositivo. Dependiendo del tipo de hoja, tienes la posibilidad de cortar no sólo madera, sino también metales, aleaciones y polipropileno.

Ventajas y desventajas del dispositivo.

Una sierra de cinta de bricolaje se puede fabricar con bastante rapidez. Naturalmente, es necesario cumplir con todos los requisitos del dibujo y ser preciso. Sin embargo, primero debes decidir si vale la pena hacerlo. Para hacer esto, es necesario considerar todos los pros y los contras de la unidad. Así, entre las ventajas podemos destacar las siguientes:

— Nivel alto productividad.

— Baja transferencia de calor.

— Excelente precisión operativa, así como alta velocidad.

— Posibilidad de producir espacios en blanco según parámetros individuales. Al mismo tiempo, puede cortar no solo en línea recta, sino también en curvas.

— Para fabricar y utilizar la herramienta no necesitarás una gran cantidad Dinero.

— Una sierra de cinta, que no es tan difícil de hacer con tus propias manos, deja un ancho de corte pequeño. Esto da como resultado un desperdicio mínimo. Esto es muy importante para la producción de diversos productos de madera.

Naturalmente, una sierra de cinta, que puedes fabricar con tus propias manos en unos pocos días, no está exenta de inconvenientes. Por ejemplo, con un dispositivo de este tipo solo se pueden realizar cortes longitudinales, ya que su diseño no permitirá hacer nada más. Durante el funcionamiento, la máquina puede producir fuertes ruidos y vibraciones. Además, el dispositivo es grande. Si decide fabricar una máquina de este tipo usted mismo, deberá utilizar un equipo especial.

Si no le temen a las deficiencias, un dispositivo de este tipo puede aportar muchos beneficios al propietario.

¿Qué lienzo deberías elegir?

Se puede fabricar una sierra de cinta de bricolaje con materiales que se pueden encontrar en casa. Sin embargo, tendrás que comprar el lienzo. Antes de eso, debes decidir qué debería ser exactamente. Para ello necesitas saber qué vas a cortar. Entonces, existen tales lienzos:

1. Bimetálico. Se utilizan para cortar aleaciones bastante duraderas, acero inoxidable. Al mismo tiempo, puede estar seguro de que la cinta no explotará.

2. Diamante. Se utilizan si es necesario procesar mármol, granito, cuarzo y otros materiales duros.

3. Carburo. Se pueden utilizar para cortar aleaciones con las que es bastante difícil trabajar.

4. Fabricado en acero para herramientas. Estos lienzos se utilizan con mayor frecuencia en casa o en pequeños talleres. Son los más adecuados para trabajar con materiales simples.

tipos de maquinas

Antes de empezar a fabricar sierras de cinta, debes comprender sus tipos. Existe tal clasificación de dispositivos:

- Desdentado. Tienen alto rendimiento y pueden trabajar con metal. La peculiaridad de estos dispositivos es que todavía tienen dientes pequeños. Funcionan por fricción y calentamiento adicional.

- Dentado. Se pueden utilizar para cortar madera o plástico. La peculiaridad de las lonas en tales dispositivos es que están cerradas.

- Buscadores eléctricos. La mayoría de las veces se instalan en grandes industrias donde es necesario procesar grandes cantidades de material.

¿Qué materiales se necesitan para la fabricación?

Cabe señalar que no se puede construir toda la estructura con los materiales disponibles. Por lo tanto, antes de fabricar una sierra de cinta, conviene recoger las piezas necesarias:

1. Paneles de madera, aglomerado, MDF o contrachapado. El marco y el soporte de la sierra, así como las poleas, están fabricados con estos materiales.

2. Chapa de acero para la producción de una cuchilla de corte o una pieza confeccionada que se puede adquirir en una tienda.

3. Canal y varilla de acero. Estas piezas se utilizan para fabricar el marco de soporte y el eje sobre el que se instalarán las poleas.

4. Láminas de caucho. Se utiliza para proteger la madera.

5. Un cinturón duradero que asegurará la rotación de las ruedas de la máquina.

6. Cola de poliuretano para unir algunas piezas.

7. Elementos de fijación: tornillos, escuadras, pernos, arandelas y juntas de goma.

9. motor electrico. No deberías comprar un modelo muy caro. Simplemente decida cuánta potencia debe tener la máquina.

Por lo tanto, se puede construir una sierra de cinta con sus propias manos. Se deben realizar dibujos de este diseño, calculando cada paso con la mayor precisión posible. Naturalmente, puedes encontrar todos los esquemas ya preparados.

herramienta necesaria

Para comenzar a hacer una sierra de cinta con sus propias manos, debe prepararse. Necesitas estas herramientas:

— Máquina cortadora y afiladora.

Naturalmente, es posible que se necesiten otras herramientas. Por ejemplo, una fresadora.

Instrucciones para la fabricación y montaje del dispositivo.

Ahora deberíamos comenzar la producción de la unidad presentada. Para ello tendrás que realizar varios pasos:

1. Si decide hacer una unidad como una sierra de cinta con sus propias manos, ya debería tener dibujos. Son la clave del éxito. Debes comenzar construyendo una mesa y un gabinete sobre el que se fijará el mecanismo. Para ello necesitarás muebles de tablero o madera.

3. Ahora puedes hacer un marco para ensamblar todo el dispositivo. Puede tener forma de C, lo que proporciona una buena retención de la cinta. El marco de soporte está formado por un canal sobre el que se coloca un eje de acero.

4. Ahora tratemos con las poleas. Se deben poner sobre el eje mediante casquillos, y en sus distintos extremos. Naturalmente, ambas poleas deben estar equilibradas.

5. Para evitar que la cinta vibre, es necesario utilizar un amortiguador.

6. Todas las partes móviles deben estar conectadas al motor eléctrico.

7. También se puede construir un mecanismo guía con el que se alimentará el material a procesar. Para ello se utilizan esquinas metálicas.

Características de la configuración del dispositivo.

Una sierra de cinta para madera casera debe prepararse cuidadosamente para el trabajo. Para ello es necesario probarlo y configurarlo. La cinta de corte debe estar en ángulo estrictamente recto. Cualquier ligera desalineación puede hacer que la máquina deje de funcionar y poner en peligro la vida.

Tenga en cuenta que la cinta de corte debe estar lo más apretada posible. Utilice la polea conducida para el ajuste. Es con su ayuda que podrá ajustar adecuadamente su máquina. También hay que tener en cuenta que soldar las sierras de cinta utilizadas en la fabricación (es bastante fácil hacerlo usted mismo) garantizará una buena resistencia y estabilidad de la máquina.

Afilando la sierra

Naturalmente, cualquier equipo necesita reparación e inspección periódicas. Por ejemplo, afilar sierras de cinta con sus propias manos es bastante sencillo. Lo principal es conocer su tecnología. Para el trabajo se utiliza una máquina especial. Todo el trabajo consta de varias etapas:

1. Afilado inicial (elimina grietas existentes, restaura la simetría y perfil de los dientes).

2. Limpiar la lona de aserrín y polvo.

3. Cableado (para restaurar las esquinas trasera y delantera).

4. Afilado final. Elimina toda distorsión y afila los dientes.

Si no tiene experiencia en afilar sierras, todas las acciones deben realizarse con el mayor cuidado posible. La calidad del funcionamiento del dispositivo depende de este procedimiento. Si no confía en sus habilidades, invite a un especialista con experiencia.

¿Qué problemas pueden surgir durante la fabricación del dispositivo?

En primer lugar, necesitará equipos sofisticados para realizar algunos trabajos. Por ejemplo, no todos los artesanos saben utilizar una máquina de soldar. No todo el mundo tiene fresadoras. Tenga en cuenta que toda la estructura debe ser estable. Al mismo tiempo, no se debe olvidar la masa del material que se procesará.

No todo el mundo es capaz de entender el dibujo. Tenga en cuenta que la desventaja de un dispositivo de este tipo es un corte bastante ancho. En general, si desea construir una unidad de este tipo usted mismo, abastézcase de las herramientas, los materiales y la paciencia necesarios.

Características del uso de la sierra.

Incluso después de que puedas hacer el diseño presentado, debes aprender a usarlo correctamente. Por ejemplo, trate de seguir todas las reglas de seguridad necesarias. Tenga en cuenta que en algunos casos la cuchilla puede explotar, por lo que si no está seguro de la fuerza de su sujeción, no se acerque demasiado a la máquina.

Observe las siguientes reglas para operar el dispositivo:

— Cuanto más grande sea la pieza a procesar, más grandes deben ser los dientes de la sierra.

— Es mejor utilizar correas de corte universales. En este caso, no tendrás que cambiar la hoja cada vez que necesites procesar algún otro material.

— Antes de fabricar el dispositivo, debes elegir el lugar donde se colocará. Esto tiene en cuenta el tamaño de la habitación, la disponibilidad. cableado eléctrico. Naturalmente, este lugar debe estar bien ventilado.

— Antes de trabajar, intente apretar la cinta de corte tanto como sea posible. De lo contrario, la máquina no sólo no realizará sus funciones, sino que también resultará peligrosa para la salud.

— La unidad no debe funcionar durante más de dos horas seguidas. Después de esto, se retira la cinta y se deja reposar durante al menos un día.

— Después de un funcionamiento prolongado, es necesario lubricar la máquina. Elija la sustancia adecuada para su automóvil.

— Se requiere una correcta alineación de los dientes.

Estas son todas las características de fabricar y usar una sierra de cinta. Tenga en cuenta que este dispositivo requiere un cuidado adecuado. Si ves que no funciona correctamente, entonces es mejor esperar hasta empezar a utilizarlo. Ten cuidado y cuidado.

Top 10 de estrellas en quiebra Resulta que a veces hasta la fama más grande termina en fracaso, como es el caso de estas celebridades.

Estas 10 pequeñas cosas que un hombre siempre nota en una mujer ¿Crees que tu hombre no sabe nada? psicología femenina? Esto está mal. No se puede ocultar ni un solo detalle a la mirada de una pareja que te ama. Y aquí hay 10 cosas.

¡Nunca hagas esto en la iglesia! Si no está seguro de si se está comportando correctamente en la iglesia o no, probablemente no esté actuando como debería. Aquí hay una lista de los terribles.

Contrariamente a todos los estereotipos: una chica con un raro trastorno genético conquista el mundo de la moda. Esta chica se llama Melanie Gaydos y rápidamente irrumpió en el mundo de la moda, impactando, inspirando y destruyendo estúpidos estereotipos.

Sorpresa: los maridos quieren que sus esposas hagan estas 17 cosas con más frecuencia Si desea que su relación sea más feliz, debe hacer las cosas de esta sencilla lista con más frecuencia.

¿Cómo es ser virgen a los 30? Me pregunto cómo será para las mujeres que no tuvieron relaciones sexuales hasta casi la mediana edad.

Sierra de cinta de bricolaje: el dibujo no da tanto miedo como su implementación

Cuando se utiliza una gran cantidad de madera aserrada, tarde o temprano surge la cuestión de tener su propio aserradero. Instalaciones similares están disponibles comercialmente, pero su costo es prohibitivamente alto.

Por eso, muchos artesanos del hogar fabrican su propia sierra. Se utilizan las siguientes opciones:

En la mesa de trabajo hay una ranura por la que sale a la superficie parte del disco dentado. La pieza de trabajo se mueve a través de la sierra, que está estacionaria. Desde el punto de vista salir adelante por sí mismo– la opción más sencilla;

La motosierra se instala sobre un soporte con guías o de forma permanente. El operador guía la herramienta a lo largo de la pieza de trabajo o la pieza de trabajo se mueve hacia la cadena. Lo suficientemente simple como para hacerlo usted mismo, pero solo adecuado para cortes preliminares;

En este diseño, una red sin fin se mueve en círculo, sostenida por dos ejes (poleas). El dispositivo más complejo, desde el punto de vista de la producción artesanal. Pero la calidad del trabajo y la versatilidad compensan todos los costes.

Sierra de cinta casera: cómo hacer un aserradero

El principal problema de una instalación de este tipo son sus dimensiones. Los propietarios de apartamentos con logias no deben preocuparse. Este dispositivo no es para ti. Excepto eso version de escritorio- un sustituto de una sierra de calar manual.

Si hablamos de cortar madera en rollo en troncos, necesitará un cobertizo espacioso, un granero o un taller independiente. Por supuesto, todo esto se ubica en el patio de una casa particular.

¡IMPORTANTE! Teniendo en cuenta el peligro potencial de la estructura y las dimensiones de las piezas de trabajo, la habitación se selecciona teniendo en cuenta espacio libre alrededor del aserradero.

Es mejor realizar dibujos utilizando programas especializados, por ejemplo AutoCAD. forma general Las estructuras en imágenes tridimensionales se muestran en la ilustración:

Este material describe una sierra de cinta vertical.

fabricación de marcos

La parte más importante de la máquina es el marco o cama. Soporta todo el peso de la estructura y sirve de soporte al escritorio. Puede hacerlo desde un perfil o ángulo de acero, pero desde el punto de vista del costo del material, es preferible la madera.

El aserradero puede ser de madera o de metal, según la hoja elegida. Al mismo tiempo, una cama correctamente fabricada garantizará un funcionamiento fiable con cualquier material.

No es aconsejable construir un marco con madera contrachapada o aglomerado. El mejor material sería una tabla de 20 mm, a partir de la cual se puede montar cualquier configuración de cama. La estructura se pega según el principio: cada capa posterior cruza la anterior con la dirección de las fibras.

Puede fortalecer la estructura utilizando tornillos autorroscantes para sujetar las capas, pero el pegamento sigue siendo el principal material de unión. La estructura en forma de “C” es rígida y al mismo tiempo relativamente elástica. Es decir, el marco, además del componente de soporte, actúa como una especie de amortiguador, lo que permite suavizar las sacudidas de la hoja de la sierra de cinta.

Bloque de polea superior

La siguiente parte importante de la instalación es el bloque de rueda superior ajustable (polea). El eje debe moverse verticalmente para asegurar la tensión en la red, ya que inevitablemente se estira durante la operación. La estructura está hecha de madera duradera (haya o roble).

En el interior del marco hay un inserto de madera de la misma madera, en el que se fija directamente el eje de la rueda. El eje está mecanizado para que coincida con el diámetro interior del cojinete de rueda.

El inserto con el eje debe tener un grado de libertad para ajustar la inclinación del eje.

Esto será necesario al ajustar la tensión de la correa. La inclinación se regula con un pasador roscado y un juego de tuercas integradas en la madera.

El movimiento vertical se realiza mediante un mecanismo de tornillo hexagonal. Puede apretar el bloque con una llave de tubo o instalar una manija estacionaria para ajustarlo. El propio marco del bloque se mueve a lo largo de guías instaladas en la parte superior del marco.

Para ello, en ellos están prefresadas las ranuras correspondientes a los postes del marco.

¡IMPORTANTE! Todas las tuercas del mecanismo de ajuste están reforzadas con placas de metal. Si es necesario, se pueden soldar las tuercas.

El eje está mecanizado con una brida, con la que se fija por detrás a un inserto de madera. Un ejemplo de dicha brida en la ilustración:

Fabricación de ruedas (poleas)

El material para pegar ruedas son círculos de madera contrachapada. Recorte con un compás de fresado. Dependiendo del espesor del material, pueden ser 2 o 3 capas. El espesor total de las ruedas es de unos 30 mm. Después de pegar, es necesario cortar un orificio para el rodamiento.

Para la estabilidad estructural, es mejor fijar el rodamiento en un acoplamiento mecanizado de fluoroplástico o textolita. Puede arreglárselas con aluminio si encuentra un círculo del diámetro adecuado.

Se coloca una arandela fluoroplástica en el eje desde el lado del bloque.

No es deseable utilizar metal debido al desgaste acelerado. El lado exterior del rodamiento está fijado por una brida; en la ilustración tiene forma cuadrada.

La superficie de rodadura de las ruedas está rectificada en forma de barril. En este caso, la sierra de cinta es autocentrante. Se coloca una cámara de bicicleta y se pega a la superficie terminada. Después del montaje final, las ruedas se equilibran. Esto se puede hacer cambiando el diámetro de los agujeros que se perforan en el disco.

¡IMPORTANTE! Al instalar el rodamiento, es necesario asegurarse de que el eje esté perpendicular. En caso de desviación (aunque sea leve), la rueda se desviará del plano y la correa puede saltar.

Una polea motriz está unida a la rueda inferior. El eje se instala rígidamente, sin posibilidad de ajuste. Es mejor regular la tensión de la correa de transmisión según la posición del motor; para ello, su base está equipada con ranuras longitudinales en los puntos de unión a la base de la máquina;

La velocidad de rotación normal de las ruedas de una sierra de cinta es de 700 a 900 rpm. Al calcular los diámetros de las poleas motrices, es necesario tener en cuenta la velocidad de funcionamiento del motor eléctrico.

mesa de aserrado

El tablero junto con la base también es de madera. La base tiene forma de armario, en cuyo interior se esconderá el motor con el dispositivo de arranque y las cajas para accesorios y repuestos.

La mesa está hecha de madera contrachapada gruesa, con textolita pegada al lado de trabajo. Una encimera de cocina con un laminado duradero en la superficie puede ser una buena opción.

Para facilitar su uso, el tablero de la mesa se puede girar.

En este caso, será posible cortar en el ángulo deseado. No tiene sentido describir el mecanismo de inclinación de la mesa, ya que cada maestro decidirá por sí mismo qué grados de libertad necesitará.

Completo con la mesa, es necesario hacer una parada paralela. El diseño es muy diverso: desde un perfil con dos abrazaderas hasta un sistema de guía de rodillos.

Configurar la sierra de cinta

Para empezar, las ruedas se colocan estrictamente paralelas entre sí. El desplazamiento vertical de las poleas se elimina mediante arandelas fluoroplásticas colocadas en los ejes. La puesta en marcha inicial se realiza sin guías y se realiza un corte de prueba sin carga. Las ruedas correctamente ajustadas giran sin sacudidas y la correa no tiende a saltar de las poleas.

Después del ajuste, se instala el bloque guía de la hoja. Sin él, es imposible cortar bajo carga. La característica de diseño es que el módulo consta de dos partes, pero ambas mitades deben estar alineadas estrictamente a lo largo de la línea de la hoja de sierra.

Hojas de sierra de cinta

Hay artesanos que fabrican sus propias hojas de sierra de cinta. Puede comprar una pieza en bruto en forma de tira de acero y afilar la sierra de cinta con una plantilla. Unir la tela en una cinta cerrada es la etapa de fabricación más difícil. La soldadura de sierras de cinta se realiza mediante el método de contacto a tope. No debería haber superposición.

Después de la unión, se lija la junta.

Sin embargo, la moderna gama de lienzos permite comprar un kit para cualquier material a un precio asequible.

Así que no pierdas el tiempo haciendo Suministros– este no es el caso cuando tiene sentido utilizar tus habilidades.

Antes de comprar, utilice el material de referencia para seleccionar el ancho de la hoja en función del radio de curvatura. Quizás pueda cortar productos de madera labrada en su aserradero.

El vídeo te muestra paso a paso cómo hacerlo. sierra casera sobre madera contrachapada y bujes de Lada. Después del montaje, se utiliza una hoja para madera 6TPI 3380x0,65x10 mm para trabajar en la sierra. de la máquina JWBS-18 Jet PW10.3380.6. En general, la hoja de sierra debe seleccionarse según el perfil del diente, según el tipo de madera. Por ejemplo: la madera dura se corta con una cinta de 80 mm de ancho.

Cómo hacer tu propia sierra de cinta

Al seleccionar equipos para un taller doméstico, una sierra de cinta rara vez se incluye en la categoría de herramienta de primera prioridad: la mayoría de las operaciones se pueden realizar sin ella. Durante mucho tiempo me las arreglé con lo que tenía, pero al final estaba listo para hacer una sierra de cinta. Como resultado de mis búsquedas, encontré el sitio web del inventor canadiense Matthias Wandel. Propuso fabricar la sierra de cinta casi en su totalidad con madera. Al mismo tiempo, sus características eran muy decentes y entonces era fácil fabricar cualquier pieza de repuesto con sus propias manos.

Al seleccionar equipos para un taller doméstico, una sierra de cinta rara vez se incluye en la categoría de herramienta de primera prioridad: la mayoría de las operaciones se pueden realizar sin ella. Durante mucho tiempo me las arreglé con lo que tenía, pero al final estaba listo para hacer una sierra de cinta. Como resultado de mis búsquedas, encontré el sitio web del inventor canadiense Matthias Wandel. Propuso fabricar la sierra de cinta casi en su totalidad con madera. Al mismo tiempo, sus características eran muy decentes y entonces era fácil fabricar cualquier pieza de repuesto con sus propias manos.

Principales características de mi sierra de cinta casera

Mi sierra es diferente a la que aparece en los dibujos del desarrollador, pero no intenté repetir el proyecto exactamente igual. Mucho depende del motor elegido, las hojas de sierra y las piezas de trabajo. Utilicé los lienzos que pude encontrar. En los contenedores también se encontraba un motor eléctrico asíncrono de potencia adecuada. Las hojas de sierra resultaron ser un poco más cortas de lo recomendado; decidí no arriesgarme y reduje tamaño interior marcos de 10 mm.

Diseño de sierra de cinta. La mayoría de las piezas están hechas de madera.

Altura (sin gabinete), mm

Ancho (con mesa), mm

Profundidad (con mesa), mm

Mesa (ancho x fondo), mm

Inclinación de la mesa, grados

Peso (sin armario), kg

Espesor máximo de la pieza de trabajo, mm

Distancia del lienzo al marco, mm

Longitud de la hoja, mm

Ancho de la hoja, mm

Hacer un marco para sierra de cinta

Este es el elemento principal de la máquina. Utilicé una pulgada de pino cepillada en una cepilladora hasta un espesor de 19 mm. El marco está pegado a partir de varias capas de tablas superpuestas. No utilice tableros de aglomerado, MDF, madera contrachapada o tableros de muebles para el marco. El marco tiene forma de C, donde la base para la guía del mecanismo tensor con la rueda superior está montada en la parte superior y dos patas conectadas a la base están unidas en la parte inferior. El marco consta de seis capas principales y superposiciones adicionales. Para aumentar la rigidez, se proporcionan elementos diagonales. Al pegar por etapas, es necesario controlar la perpendicularidad de los elementos para que el marco quede plano (sin torcer). Pegué el marco sin base, dejando ranuras vacías para ello. Es más conveniente pegar la base después de instalar el bloque del eje de la rueda inferior. Mi suministro de abrazaderas no era suficiente y además utilicé tornillos autorroscantes. Las superficies del marco terminado fueron lijadas y barnizadas en dos capas.

1. Pegar la primera capa del marco. Esta operación establece la forma del marco. 2.Al pegar las siguientes capas, la falta de abrazaderas se compensa con tornillos autorroscantes. 3. Las guías para el bloque móvil de la rueda superior se atornillan al marco terminado. 5. Cortar ranuras en el marco móvil del bloque de rueda superior para insertos. 5. Ahora las inserciones triangulares se pueden pegar en las ranuras del marco móvil... 6. Seleccione los cuartos de los lados. 7. Dispositivo tensor de la hoja de sierra. 8. En esta posición el tope queda visible; todavía está montado sin la manija de rotación. Tres tornillos de ajuste del bloque de ajuste de la placa de roble actúan como resorte. rueda superior. 9.Pegar una rueda a partir de tres círculos de madera contrachapada. 10. Se colocan bridas (algunas con cojinetes) con revestimientos en los espacios en blanco de las ruedas y se marcan. 11. La polea del motor se afiló directamente sobre el propio motor.

Bloque de montaje de rueda superior

La siguiente etapa es el montaje e instalación del bloque de montaje de rueda superior móvil. Debe moverse en dirección vertical y proporcionar tensión a la hoja de sierra. Para hacer esto, adjunté un perfil de roble a los "cuernos" preparados del marco, que forma una ranura guía. El bloque es un marco rectangular en el que se inserta un soporte del eje de la rueda superior móvil. La estructura estaba hecha de madera de roble. Para mejorar conexiones de esquina usado inserciones adicionales. Después de pegar el marco, corté ranuras en las esquinas. Luego corté las inserciones triangulares y las pegué en las ranuras. Finalmente, a los lados del marco elegí cuartos para las guías del marco principal. El marco debe moverse en las ranuras sin juego perceptible. En la parte superior del marco instalé un perno largo para moverlo y ajustar la tensión de la hoja de sierra. En el soporte (un bloque con un orificio y cuartos seleccionados en lados opuestos) del eje de la rueda, se instala un tornillo en la parte superior para ajustar la inclinación de la rueda. El soporte se fija al marco con dos tornillos autorroscantes y, gracias a los juegos, se consigue su movilidad para el ajuste. Se instala un revestimiento de metal debajo del tornillo. Después de instalar la sierra, el eje en el soporte se fija con un tornillo autorroscante. El efecto de resorte cuando se tensa la lona se crea mediante tres placas de roble.

hacer ruedas de sierra

Las ruedas de sierra tienen un diámetro de 400 mm. Solo necesitan estar hechos de madera contrachapada o MDF. Mis ruedas salieron con 29 mm de espesor. Los pegué a partir de tres círculos de madera contrachapada. La zona más crítica aquí es la parte central de las ruedas. Los espacios en blanco se cortaron utilizando una fresadora. En el centro del círculo, taladré un agujero de 0,6 mm e instalé el centro del compás de fresado en él. Luego usé este agujero para combinar los espacios en blanco y pegarlos. Recorté los círculos con un margen de 10 mm para terminar. Los ejes de 0 25 mm (para los rodamientos comprados) me los hizo un tornero. Tienen un limitador en un lado y una rosca interna M12 en el otro. Usé madera contrachapada para hacer las bridas. Antes de perforar en ellos los orificios para el rodamiento, taladré un orificio de 0,6 mm en el centro y, alineándolo con el centro de la rueda, taladré cuatro orificios para tacos. Se marcó la posición de la brida en la rueda. La brida consta de dos partes. La parte exterior, de 15 mm de espesor, sostiene el rodamiento, y la parte interior, de 10 mm de espesor, forma el espacio entre la rueda y el rodamiento. El diámetro del orificio de la rueda debe ser ligeramente mayor que el diámetro del eje. La operación más crítica es perforar un agujero de 52 mm de diámetro para el rodamiento en la parte exterior de la brida. Especialmente para esto compré una sierra perforadora de 0,52 mm y, después de comprobarla, la pulí a lo largo del diámetro exterior 0,3 mm. A continuación se presionaron los cojinetes con un mazo. Antes de pegar las bridas a la rueda, corté el soporte del eje de la rueda inferior, un bloque de madera con un orificio para el eje, que está unido a la parte inferior del marco. No es aconsejable perforar un agujero directamente en el marco: existe una alta probabilidad de que el taladro se salga. Es más fácil girar el soporte hasta el ángulo requerido para la corrección. Taladré cuatro agujeros tecnológicos en las ruedas para poder insertar abrazaderas al pegarlas. Inmediatamente después de pegar la rueda, la puse en el eje. Gracias al precentrado de las bridas y agujeros perforados debajo de las clavijas, una de mis ruedas ensambladas prácticamente no tenía descentramiento, pero la segunda tenía un "ocho" acrítico de hasta 3 mm. Para ajustar el diámetro de la rueda y formar el perfil, era necesario conectar la rueda al motor. En la primera etapa, utilicé una polea temporal hecha de madera contrachapada; la atornillé a la rueda con tornillos autorroscantes. Mecanicé una polea para el motor usando el motor mismo y luego conecté el motor y la polea de rueda temporal con una correa. Una vez fijada la rueda, atornillé un bloque de madera a modo de tope y, con herramientas de torneado, giré la rueda a 0,400 mm. El diámetro de la rueda en el eje es difícil de controlar, así que medí la circunferencia. Es igual a 1.256 mm. Al borde procesado de la rueda se le dio forma de barril. Gracias a esto, la correa no se desliza fuera de la rueda, sino que, por el contrario, se autocentra sobre ella. El ángulo de bisel debe ser de 5 grados en cada lado.

12. Cuando todas las piezas estuvieron listas, pegué las bridas a la rueda. 13. Utilicé el bloque de montaje del eje inferior como soporte. 14. Rectifiqué la rueda hasta obtener el diámetro requerido, dándole al borde forma de barril. El bisel en cada dirección es de aproximadamente 5 grados. 15.Después del montaje preliminar de la rueda. 16. Guía completa con patines de soporte. 17. Se instala una guía con un cojinete de soporte superior, pero hasta ahora sin “galletas”. Sobre las ruedas se colocan tubos de goma (es necesario pegarlos después del montaje final). 18. El soporte de la mesa de trabajo está equipado con ajuste en un plano. mecanismo de inclinación

Habiendo hecho ambas ruedas, instalé una polea motriz estándar en una de ellas (lea sobre una solución similar aquí). Su espesor y forma se ajustaron a la cinta utilizada, y su diámetro se calculó de manera que la velocidad de la hoja de sierra fuera de aproximadamente 800 m/min. Ahora sólo quedaba equilibrar las ruedas. Para ello, tomé rodamientos con un diámetro exterior de 0,22 mm. Luego servían como soporte para la hoja de sierra. Después de fijar el eje temporal horizontalmente y colocarle cojinetes, instalé la rueda de modo que gire fácilmente y su parte más pesada caiga. Con un taladro Forstner hice pequeñas hendiduras en la zona inferior de la rueda desde la parte trasera. Como resultado de tales manipulaciones, me aseguré de que la rueda dejara de girar en cualquier posición. Aquí es donde termina el equilibrio. Las ruedas estaban barnizadas en dos capas.

Luego puse cámaras de aire cortadas de ruedas de 16 ″ de una bicicleta para niños sobre las ruedas. El caucho protege las superficies de las ruedas de los daños causados por la lona, reduce el ruido y evita el deslizamiento. Sin embargo, hubo que repetir el equilibrio.

Colocación de ruedas en el marco de la sierra de cinta

Primero instalé la rueda superior. Puse arandelas fluoroplásticas en el eje. La rueda se aseguró con un perno con una arandela gruesa, atornillándola en el extremo del eje. Utilice el perno de ajuste para colocar la rueda superior paralela al marco. El bloque de rueda inferior se fijó al bastidor con abrazaderas y se colgó la rueda inferior. Usando una regla y arandelas fluoroplásticas, alineé las ruedas en un plano. Al mover el bloque inferior, me aseguré de que la línea que conecta los centros de los ejes fuera paralela al poste vertical del marco. Esta operación se realizó con la hoja de sierra instalada de serie. Después del ajuste, se fijó el bloque de montaje del eje inferior. Después de comprobar manualmente la rotación de la sierra, decidí hacer una prueba. Con cuidado, encendí la máquina. Las pruebas fueron exitosas. La cinta se movía en medio de las ruedas, sin vibraciones ni ruidos sospechosos. Tras sustituir la lona por la más estrecha, realicé una segunda prueba. Fue posible pegar la base debajo del motor y fijarla al marco.  21. Se instala una mesa de trabajo con una placa de espacio libre y una perilla del mecanismo de tensión de la sierra. La máquina está lista para la prueba. 22.La mesa de trabajo se puede inclinar al ángulo deseado. Se ve el tornillo de soporte para ajustar la posición de la mesa de trabajo. 23. Marco duradero del soporte móvil 24. Pantalla protectora para el motor.

21. Se instala una mesa de trabajo con una placa de espacio libre y una perilla del mecanismo de tensión de la sierra. La máquina está lista para la prueba. 22.La mesa de trabajo se puede inclinar al ángulo deseado. Se ve el tornillo de soporte para ajustar la posición de la mesa de trabajo. 23. Marco duradero del soporte móvil 24. Pantalla protectora para el motor.

Ajuste de las guías de la hoja de sierra

El extremo liso de la hoja de sierra descansa sobre el anillo exterior del rodamiento y las "galletas" lo sujetan a los lados. Al principio hice “galletas saladas” con fluoroplástico, pero se desgastaron rápidamente. Por eso (siguiendo el consejo del autor) los reemplacé por unos de madera. Utilicé un tubo de duraluminio rectangular como carcasa protectora, cortándolo Sierra circular. Atornillé la carcasa al neumático con tornillos autorroscantes. La barra debe colocarse con gran precisión, ya que con una longitud de 300 mm se notará incluso una ligera desalineación con respecto a la hoja de sierra. Elegí una ranura para fijar el neumático al cuadro. Las marcas se hicieron sobre un lienzo ancho estirado. Luego aclaré el marcado de las ranuras según las dimensiones del riel guía. Pero por mucho que lo intenté, al seleccionar la ranura cometí un error de 0,3 mm, lo que provocó un error en el punto inferior de casi 4 mm. Por lo tanto, corté una esquina del resto del tubo de duraluminio, ensanché la ranura en el marco a su espesor y, para corregir la posición, pegué varios trozos de papel autoadhesivo de 0,1 mm de espesor. Habiendo logrado el resultado deseado, fijé la esquina con tornillos autorroscantes. El pestillo tiene dos agujeros. Uno principal es para lograr el área máxima de sujeción del neumático, el segundo se usa solo para piezas de trabajo muy gruesas para elevar el neumático tanto como sea posible.

Hacer un banco de trabajo para una sierra de cinta con tus propias manos.

Primero, hice un soporte con un mecanismo de inclinación de mesa. Lo hizo de madera de roble. Se le adjunta el bloque inferior de cojinetes de soporte. Adjunté un revestimiento de aglomerado laminado al mecanismo giratorio de la mesa para aumentar la rigidez de la mesa. Utilicé un trozo de tablero de aglomerado en la mesa. Es bastante grueso y duradero, y su superficie es lisa y resbaladiza. Los bordes estaban adornados con listones de haya. En el área de trabajo, corté un orificio rectangular en la mesa y luego fresé un hueco para el inserto de MDF. Instalé el inserto con la sierra encendida: inserté el inserto en las ranuras y lo empujé hasta el fondo, mientras lo cortaba simultáneamente a la longitud requerida. Al girar la mesa en ángulo, quito el inserto por completo o hago uno nuevo para un ángulo específico. Hice una manivela para la tuerca del mecanismo tensor de la lona. Configuré la fuerza de tensión a ojo; es casi imposible rasgar la tela. Para que sea más conveniente colocar la mesa perpendicular al lienzo, hice un soporte adicional para la mesa. Un tornillo autorroscante atornillado en el tope le permite ajustar la posición de la mesa. Y para evitar que el aserrín se pegue a las ruedas, instalé un cepillo de dientes recortador en la rueda inferior.

Hacer un gabinete de sierra

Elegí las dimensiones del armario basándome en las dimensiones de la base de la sierra y ajusté la altura para que la mesa quedara a 1.050 mm del suelo; para mí esto es perfecto. El armario se fabricó a partir de trozos de tarimas machihembradas de 35 mm de espesor. El marco del gabinete se ensambló sobre tacos. Las esquinas fueron reforzadas desde el interior con esquinas metálicas. Las inserciones laterales están hechas de aglomerado laminado. Pared posterior- de MDF. En general, todo es de sobras. El cajón superior del mueble se utiliza para recoger el aserrín. El armario está montado sobre ruedas con posibilidad de fijarlas.

25. La pared derecha de la carcasa inferior de la rueda está biselada en la parte superior para simplificar el reemplazo de las hojas de sierra. 26. La pared trasera de la protección inferior de la rueda está instalada en ángulo y dirige el aserrín hacia la caja. 27.El tope paralelo se fija a la mesa de trabajo. Instalación de protección. 28. Así es como se ve la protección de los elementos móviles. Se instalan un botón de inicio de sierra y un interruptor de luz de fondo.

Las cubiertas protectoras y los elementos del cuerpo de la sierra también son guías para la eliminación del aserrín. Todos los elementos de trabajo de la sierra están protegidos por mamparas. El material para los marcos y mamparas fue MDF de 8 mm de espesor y tableros de pino.

Alambrado

Además del botón de inicio, inmediatamente decidí instalar una luz de fondo. área de trabajo. Para hacer esto, utilicé una lámpara con un soporte flexible y su interruptor estaba ubicado al lado del botón de inicio. Pasé los cables a través del marco y los aseguré en la parte trasera.

Valla de corte

La sierra de cinta ya se podía utilizar, pero faltaba un tope paralelo. El mecanismo de fijación del tope se construyó sobre la base de una excéntrica. Debido al borde frontal redondeado de la mesa, fue necesario recortar adicionalmente un empujador móvil con un borde frontal semicircular. La barandilla de soporte estaba hecha de alerce. En el lado opuesto del neumático coloqué un agarre que se apoya en el borde de la mesa. Me llevó casi dos meses hacer la sierra. Es cierto que no trabajé en ello todos los días. El proyecto resultó ser muy emocionante. Estoy satisfecho con el rendimiento de la máquina. Ahora ni siquiera puedo imaginar cómo me las arreglé sin una sierra de cinta. Hice varias cajas como prueba para la sierra.

Sierra de cinta para madera de bricolaje - todas las fotos

©Sergey Golovkov, Novocherkassk

A continuación se muestran otras entradas sobre el tema "¡Cómo hacerlo usted mismo, para el propietario!"

Alexander Kupriyanov, Briansk

2017-04-07 (17:26) #

Sierra de bricolaje con escuadra

Cuando necesitas cortar una tabla o tira en un ángulo estrictamente recto, pero no tienes una escuadra a mano, utilizo una sierra para metales con una pequeña adición.

Remaché dos bloques de madera de forma adecuada al lienzo cerca del mango, como se muestra en la figura. Para aplicar el marcado, aplico el mango al borde de la pieza de trabajo y con un lápiz (puedes usar un clavo) trazo una línea a lo largo del lienzo a lo largo de la pieza, luego corto la pieza requerida de acuerdo con la marca.

buena máquina... bien hecho, maestro... y sobre el aglomerado: mi sierra de cinta está hecha con ruedas de aglomerado de 15 mm de espesor... de una puerta de una vieja cómoda que estuvo en un granero durante 20 años... las ruedas tienen 25 cm de diámetro... la hoja de sierra mide 6,3 mm de largo 180 cm... altura de corte = 200 mm... mi máquina ha estado parada en la calle durante tres años. cúbralo con una bolsa de plástico... al mínimo 20 corto leña silenciosamente... ¿quién quiere hacer una sierra de cinta para madera? Asegúrese de hacerlo... ahorrando electricidad. Tengo un motor de 550 vatios... la velocidad del motor es 900 rpm... Lo reduje a tres... y no hace ruido... el único consejo es hacer el marco con madera contrachapada - menos vibración... el acero aún vibra un poco... el hierro fundido no vibra , pero no hay esquinas de hierro fundido

Bien hecho. ¿Dónde puedo conseguir los dibujos?

Alejandro

2015-07-28 (20:41) #

¡Bien hecho! El primer sitio donde se describe más completamente cómo hacer una sierra (las dimensiones están ahí y todo lo demás), el resto son solo dibujos y escaparates, dicen, así es como puedo o reimpresiones de unos a otros. Está claro por qué no se puede hacer esto con aglomerado y MDF, pero ¿qué tiene de malo el contrachapado? Para ser honesto, no soy bueno trabajando en madera. Y también habría que añadir aquí lo del motor (revoluciones, potencia de la polea). Y todo genial, muchas gracias!

La madera es un material muy demandado en la construcción: casas y dependencias, los pisos están hechos de tablas, las paredes están acabadas con ellas. Las sierras de cinta se utilizan a menudo para aserrar madera en casa. Los modelos de equipos de fábrica no están disponibles para todos debido a su costo relativamente alto. Pero puedes ahorrar dinero haciendo tu propia sierra de cinta. Dependiendo del tamaño y de la hoja de corte instalada, también se puede utilizar para trabajar con diferentes metales y sus aleaciones, piedra y materiales sintéticos, por ejemplo, polipropileno.

Los inventores del hogar propusieron varias opciones de diseño para máquinas con sierras de cinta. Para autoensamblaje un modelo de aserradero con disposición vertical de la cuchilla de corte, que consta de los siguientes componentes y piezas principales:

- marcos (marco);

- mesa de aserrado;

- conducir;

- poleas;

- sierras.

Estos elementos estructurales de la máquina y más. pequeñas partes con dimensiones básicas se presentan esquemáticamente en el siguiente dibujo.

Como accionamientos se utilizan a menudo motores eléctricos que funcionan desde una red de 220 V. Al mismo tiempo, cuanto más grandes sean las piezas de trabajo que planea cortar, más potente se recomienda instalar el motor. Motores trifásicos(diseñados para 380 V) también se utilizan. Pero para las redes estacionarias, esta opción está asociada con algunos problemas adicionales: será necesario adaptar el motor eléctrico a una red de 220 V instalando condensadores de arranque y desfase. En lugar de eléctricos, es muy posible utilizar motores de gasolina (diésel). motores de combustión interna.

La cuchilla de corte continuo está fijada sobre poleas. El aserrado de la pieza de trabajo se produce debido a su movimiento a lo largo de una trayectoria circular o ovalada cerrada.

Puede hacerse pequeño maquina de mesa . El modelo de sierra de calar se muestra en la foto de abajo. En base a esto, ensamblar el dispositivo no causará ningún problema, incluso sin una descripción detallada de todo el proceso.

¡Importante! En general, el tamaño del equipo que se está creando depende de las próximas tareas que se planean resolver con su ayuda. Para disolver troncos en vigas o tablas, necesitará una unidad de gran tamaño. Para los propietarios de apartamentos con logias, solo es adecuada una mini máquina de mesa.

Actividades preparatorias

Antes de comenzar las actividades de montaje, según el dibujo, conviene preparar los materiales y herramientas necesarios. Esto le permitirá, en primer lugar, determinar si tiene todo lo que necesita para el trabajo (tendrá que comprar lo que falta) y también no distraerse con pequeñas cosas durante el proceso.

Materiales y herramientas necesarios.

Para hacer una sierra de cinta necesitarás lo siguiente: materiales y detalles:

- tableros o láminas de madera contrachapada (o aglomerado) a partir de los cuales se fabricará el marco, la mesa y las poleas;

- chapa de acero (para sierra);

- canal utilizado para crear un marco de soporte, o esquinas metálicas, o bloques y listones de madera;

- aspectos;

- varilla de acero - para hacer ejes de polea;

- motor eléctrico;

- tornillos autorroscantes, pernos con tuercas y arandelas;

- pegamento de poliuretano;

- caucho de la cámara de aire de una bicicleta;

- textolita;

- casquillos;

- correa trapezoidal;

- barniz o pintura.

Para trabajar necesitarás estos herramientas:

- destornillador (con taladros);

- martillo;

- llaves (del tamaño de los pernos);

- destornilladores;

- alicates;

- Lijadora;

- Búlgaro;

- amoladora;

- rompecabezas

Las herramientas eléctricas se pueden reemplazar y análogos manuales. Pero en este caso, el montaje requerirá más tiempo y mano de obra. Cuando utilice esquinas o canales de metal en lugar de bloques de madera, también necesitará una máquina de soldar y electrodos. El uso de conexiones atornilladas crea problemas adicionales con el ajuste perfecto de las piezas.

Hacer una cuchilla con tus propias manos es bastante difícil. Para estos fines, se necesitan acero para herramientas de los grados U8 o U10. La sierra debe ser flexible. Su espesor para madera relativamente blanda es de 0,2 a 0,4 mm, y para madera dura, de 0,4 a 0,8 mm. La longitud de la hoja de la versión ensamblada de la máquina será de aproximadamente 1,7 m. Deberá cortar los dientes usted mismo, colocarlos correctamente y afilarlos. Para soldar la cinta en un anillo continuo (de un extremo a otro), necesitará usar un soplete de gas y soldar. A continuación se debe lijar la costura de unión.

Es mucho más fácil y conveniente comprar en una tienda una hoja de corte ya preparada y de buena calidad, para no perder tiempo en su fabricación. El ancho de los productos oscila entre 18 y 88 mm. En este caso, debe centrarse en el material que se va a cortar. Los fabricantes ofrecen los siguientes tipos de sierras según este criterio:

- bimetálico diseñado para realizar trabajos en metal (acero inoxidable y aleaciones relativamente fuertes);

- diamante, con el que podrás serrar mármol, cuarzo, granito y otros materiales duros;

- carburo permitir el procesamiento de aleaciones de alta resistencia;

- de rayas herramienta de acero utilizado para aserrar madera.

La última variedad suele estar equipada con máquinas ensambladas en condiciones domésticas. Esto se debe a su asequibilidad y practicidad. Pero si tiene que trabajar con materiales duros, entonces es mejor comprar una sierra más duradera, resistente al desgaste y costosa para reducir al mínimo la probabilidad de que la cinta se rompa.

Si se planea usar una sierra de cinta fabricada hacer un corte figurado, luego debe seleccionar el ancho del lienzo teniendo en cuenta el radio de curvatura. Algunas relaciones entre estas cantidades se muestran en la siguiente fotografía.

¡Consejo! Para un aserrado longitudinal uniforme de madera, se deben utilizar hojas de corte anchas. Te permiten hacer un corte más uniforme.

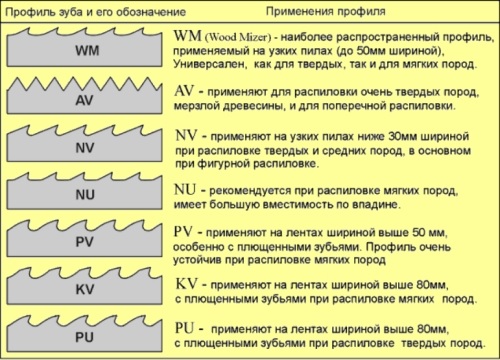

Al elegir una sierra para madera, también hay que tener en cuenta el tono de sus dientes(distancia entre sus centros). De esto depende la dureza de la madera que se puede aserrar. A continuación se detallan los perfiles de dientes más comunes, sus marcas y áreas de aplicación.

También hay que prestar atención a calidad del afilado de dientes. El filo debe ser afilado y liso. También debes preguntarle a tu asesor de ventas sobre la posibilidad de reafilarlo y cuántas veces se puede hacer. Por su propia seguridad, se recomienda dar preferencia a lienzos de mayor calidad.

¡Importante! Para la instalación en la máquina, es mejor elegir sierras universales adecuadas para procesar madera de diferentes durezas. Esto permitirá cambiar dichas cuchillas con mucha menos frecuencia al reemplazar el material que se está procesando.

Etapas de hacer una sierra de cinta casera.

Para que sea más fácil montar la máquina según el dibujo en casa, todo el proceso se puede dividir en etapas separadas:

- montaje del marco (marco o cama);

- producción de poleas;

- instalación de cuchilla de corte;

- comprobar la funcionalidad de la máquina creada.

Antes de comenzar el trabajo de montaje, debe decidir el lugar de instalación de la sierra de cinta que se está creando para que no haya problemas con su ubicación y suministro de energía. Para ello puede que incluso necesites un dosel o una habitación especial.

Montaje del marco, la mesa y la varilla.

El montaje de un marco en forma de C incluye la fabricación de un tablero con una varilla para poleas y una sección con motor eléctrico. Los detalles del diseño se realizan según las dimensiones que se muestran en el dibujo de arriba. La secuencia de acciones es la siguiente: