Una forma sencilla de hacer un armario con aglomerado con sus propias manos que durará mucho tiempo y tendrá un aspecto decente. Muebles de bricolaje hechos de tableros, madera y aglomerado Montaje de muebles de bricolaje a partir de aglomerado

Para ahorrar dinero y tiempo en la búsqueda del modelo adecuado, los usuarios con conocimientos de construcción o carpintería pueden fabricar muebles con sus propias manos.

¿Qué debes cuidar antes de fabricar muebles?

Al ensamblar muebles con sus propias manos, debe pensar con anticipación. apariencia objeto y decidir en qué parte del apartamento se ubicará. Estos datos le permitirán determinar los materiales y accesorios más adecuados. Los dibujos son otro componente importante del proceso. Después de crear bocetos con parámetros y comprar herramientas y materiales de construcción, puede comenzar la instalación real. Es mejor adherirse estrictamente a la idea original y prestar atención a todos los cálculos; de lo contrario, los muebles hechos con sus propias manos pueden resultar descuidados.

Lo más importante en la fabricación de muebles es el dibujo.

Paso 1 – herramientas para el montaje de muebles

No necesita una habitación especial ni equipo costoso para trabajar, pero antes de ensamblar los muebles con sus propias manos, aún debe abastecerse de herramientas que puedan ser útiles durante el trabajo. Mínimo recomendado para principiantes:

- destornillador electrico;

- taladro para bisagras con un diámetro de 2,6 cm;

- boquilla o llave, así como un taladro especial para confirmaciones;

- brocas con diámetros de 4,5, 7,5 y 10 mm;

- punzón, cinta métrica, regla, lápiz;

- mazo de goma o madera;

- papel de lija (de grano fino).

Para aquellos que tienen una amplia experiencia en la fabricación de muebles con sus propias manos, sería útil adquirir un taladro eléctrico, una sierra de calar eléctrica, secador de pelo de construcción y hierro, fresa profesional, cuchillo de papelería, una cuchilla para jambas y un taladro Forstner de 15 mm de diámetro para perforar agujeros para minifixes.

Paso 2: selección de materiales para el futuro diseño de muebles.

Hoy el mercado ofrece la gama más amplia, incluidas varias categorías de precios. Natural madera maciza Considerados ahora como un material de lujo y caro, han dado paso a las losas modernas, compuestas sólo en parte de madera. Hay varias opciones más populares para.

Muebles fabricados con aglomerado laminado.

Los aglomerados laminados han tomado una posición de liderazgo como material principal para la fabricación de muebles de gabinete con sus propias manos. Son un material compuesto relativamente económico que se obtiene mediante prensado en caliente de astillas de madera. El espesor estándar de este tipo de placas es de 16 mm, pero se pueden encontrar de 1 y 22 mm. Elementos decorativos y partes principales de armarios y estantería donde se requiere una alta resistencia a la flexión.

Los aglomerados laminados han tomado una posición de liderazgo como material principal para la fabricación de muebles de gabinete con sus propias manos. Son un material compuesto relativamente económico que se obtiene mediante prensado en caliente de astillas de madera. El espesor estándar de este tipo de placas es de 16 mm, pero se pueden encontrar de 1 y 22 mm. Elementos decorativos y partes principales de armarios y estantería donde se requiere una alta resistencia a la flexión.

El procesamiento de tableros de aglomerado se suele realizar en máquinas especiales. Puedes recurrir a una sierra de calar e intentar cortarlos tú mismo en casa, pero no podrás hacerlo sin problemas: se verán irregularidades y astillas en las piezas. Posteriormente, estos defectos serán muy notorios y deberán enmascararse. Por este motivo, es mejor confiar la producción de piezas a profesionales.

Muebles de fibra

Los tableros de fibra son un material estéticamente atractivo y de menor calidad en comparación con los tableros de aglomerado laminado. En la producción de muebles se utiliza para el acabado de las paredes traseras y como fondo de cajones. El espesor de estas láminas oscila entre 3 y 5 mm. La losa tiene dos superficies: lisa y rugosa. Una de las reglas para hacer muebles con tus propias manos: el lado liso de la hoja mira hacia el interior del cajón/armario. El color debe ser lo más parecido posible al tono del material principal del mueble (aglomerado).

Los tableros de fibra son un material estéticamente atractivo y de menor calidad en comparación con los tableros de aglomerado laminado. En la producción de muebles se utiliza para el acabado de las paredes traseras y como fondo de cajones. El espesor de estas láminas oscila entre 3 y 5 mm. La losa tiene dos superficies: lisa y rugosa. Una de las reglas para hacer muebles con tus propias manos: el lado liso de la hoja mira hacia el interior del cajón/armario. El color debe ser lo más parecido posible al tono del material principal del mueble (aglomerado).

No se recomienda unir láminas de tableros de fibra a grapadora de muebles, ya que dicha estructura resultará inestable y se aflojará con el tiempo. El fondo de los cajones de los muebles se puede montar en una ranura preparada con una fresa, si todas las dimensiones coinciden al milímetro. El método de fijación más popular son los tornillos o clavos autorroscantes.

muebles de MDF

Una losa formada por finas virutas prensadas debajo alta presión y temperatura. Material maleable, fácil de procesar con una fresa, que se utiliza a menudo como fachada de muebles (parte exterior). Caracteristicas basicas:

- alta densidad;

- buena resistencia a la humedad;

- flexibilidad;

- capacidad para soportar cambios de temperatura;

- inmunidad al daño por microorganismos.

El espesor de los tableros de MDF varía de 3 a 38 mm.

Montaje de muebles de madera natural- no es la idea más práctica, ya que la madera maciza cuesta varias veces más que la anterior categorías de precios. Es mejor confiar el trabajo con este material a especialistas.

Accesorios de los muebles

Los herrajes son elementos pequeños pero importantes, sin los cuales los muebles no podrán cumplir sus funciones. No es necesario ahorrar en esta parte, ya que la vida útil y el nivel general de rendimiento de la futura estructura ensamblada con sus propias manos dependen de la calidad de los accesorios adquiridos.

Los tiradores de los muebles se fijan con tornillos. Las guías (de rodillos y telescópicas o de bolas) juegan un papel importante a la hora de montar los cajones, ya que les dan el sentido correcto de movimiento.

Para suavizar el impacto al cerrar y reducir el nivel de ruido, se instalan amortiguadores de silicona en el interior de las puertas de los muebles (o en el extremo). Las patas son un detalle opcional, pero en algunos casos pueden alargar mucho la vida útil del mueble y ajustarlo posición óptima sobre un suelo irregular.

Las bisagras afectan el grado de apertura de las puertas de los cajones. El estándar es 180° de apertura y 90° de cierre. Si el fabricante no ha fabricado aditivos (recortes para bisagras), se pueden añadir en cualquier taller de muebles. Para puertas de vidrio, debe comprar bisagras especiales que puedan sujetarlas sin perforar agujeros.

sujetadores de muebles

Los sujetadores y sus tipos requieren atención especial. Se trata de productos metálicos que, en última instancia, tienen una importancia decisiva para el mueble, ya que aportan su resistencia, corrección geométrica y estabilidad.

Clavijas de madera

Se utilizan para la fijación preliminar e intermedia y para aumentar la carga de corte. Los tacos se insertan en los agujeros perforados en ambos muebles que se van a fijar entre sí. Posteriormente, las piezas se unen mediante un método más fiable.

Esquinas de hierro

Un sistema de fijación ligeramente anticuado, que justifica plenamente su bajo precio por su aspecto poco atractivo, su volumen y su aflojamiento con el tiempo.

Confirmat, o tornillo para muebles

Un elemento de fijación moderno que ha sustituido a los tornillos autorroscantes convencionales gracias a sus grandes roscas: gracias a ello, los tornillos se sujetan mejor al aglomerado. Las principales desventajas de este tipo son la necesidad de utilizar una broca especial de diferentes diámetros para roscar la cabeza y el cuello del eurotornillo, así como las cabezas que quedan visibles. El maestro deberá recoger tapones de plástico que combinen con el color del cuerpo del mueble.

Uno de los métodos de fijación más populares en la actualidad. La principal ventaja de los acopladores excéntricos es que dejan marcas de perforación solo en el interior del producto. Para esta fijación necesitarás la broca Forstner antes mencionada. El método requiere mucha mano de obra y es excelente para puertas. muebles retráctiles. En otros casos, conviene centrarse en opciones más sencillas y menos costosas.

Selección de cantos y frentes de muebles.

Estos elementos cumplen una función estética, por lo que es necesario elegirlos sabiamente. Hacer hermosos muebles de gabinete que parezcan caros no es difícil si seleccionas cuidadosamente las piezas decorativas.

Borde

De la correcta elección de esta pieza depende la protección de los cortes de las losas de la carrocería y, en consecuencia, la resistencia del mueble. Si no te ocupas aislamiento de alta calidad, la humedad puede penetrar fácilmente en la estructura del mueble y destruirla desde el interior.

Hay varias opciones, una de las mejores para hacer muebles con tus propias manos son los bordes de PVC. Este acabado no requiere habilidades especiales ni equipo profesional. Tamaños estándar: 0,4 y 2 mm. Para ahorrar dinero, se pega un borde fino en los extremos inaccesibles a la vista y se pegan 2 mm en los externos, que quedarán expuestos a cargas pesadas y fricción.

Otras ventajas de este tipo de acabado de muebles:

- Borde de melamina: opción barata pero poco práctica. Pegado con plancha normal.

- El ABS es similar al PVC, pero está fabricado con un material respetuoso con el medio ambiente.

- El perfil en U superpuesto se pega a clavos líquidos. Poco práctico por la acumulación de suciedad en la junta, pero ayuda a disimular los defectos de un mal corte.

- Perfil en T de embutir: rara vez se utiliza, se inserta en una ranura hecha con una fresa.

Parte delantera de los muebles.

Los frentes de cocina y las puertas de los cajones son la “cara” de los muebles, por lo que deben verse mucho más presentables que otros detalles que no son tan llamativos. Hacer este elemento usted mismo significa ahorrar tiempo, ya que este tipo de cosas generalmente se fabrican por encargo y la espera puede llevar varios meses.

En cuanto a los detalles técnicos, la parte de fachada se fabrica de serie 2 mm más pequeña a cada lado del cuerpo principal. Así, para muebles con un ancho de 600 mm, es adecuada una fachada cuyo ancho sea de 596 mm. Las materias primas de la parte decorativa son distintas a las del cuerpo principal.

Entre las fachadas más económicas se encuentran los paneles de MDF laminados con una vida útil corta. Se encuentran principalmente acabados en madera. El softforming, que está ganando popularidad, es similar al MDF, pero se diferencia en un diseño de dos colores y un relieve en ambos lados del panel. Dichos muebles son adecuados exclusivamente para habitaciones secas (dormitorio, sala de estar). A menudo se pueden ver fachadas no estándar con recortes de vidrieras rizadas. El vidrio suele montarse sobre una placa de cubierta con adentro puertas.

Esta es la implementación de una decoración duradera y de alta calidad. Se distingue por la severidad de sus formas y se realiza sin adornos estéticos. La base es MDF o aglomerado, que se recubre con un plástico fino y sin costuras. Una fachada de plástico es otra opción cara, pero muy práctica.

Características:

Características:

- superficie lisa (brillante, mate);

- diseño lacónico;

- Borde de ABS o perfil de aluminio.

En la cima de la popularidad ahora se encuentran los paneles acrílicos súper brillantes para hacer muebles con sus propias manos.

Madera y chapa

Materiales caros pero naturales. Existe la opinión de que desde el punto de vista medioambiental la opción pierde, ya que contiene muchos barnices e impregnaciones. Las fachadas pintadas “como esmalte” son cada vez más raras. El rico color, que antes era tan valorado, también apareció en competidores, por ejemplo, acrílico. Una desventaja importante de estos muebles es que no son resistentes a la deformación y los arañazos.

Fachadas de aluminio y vidrio.

El método óptimo para hacer muebles con tus propias manos en un estilo de alta tecnología.

Elaboración de planos para fabricación de muebles.

Los planos de montaje son una guía personal durante el proceso de trabajo. Si presta la debida atención a esta parte en la etapa preparatoria, el maestro no tendrá que hacer cálculos frenéticamente y tener miedo de colocar algo en el lugar equivocado. Puedes facilitarte la tarea de montaje dibujando todo en hoja sencilla papel a mano o usando .

Cabe recordar que el dibujo debe ser claro y legible al menos para la persona que montará los muebles.

Cálculo y detalle.

Es imposible hacer muebles de gabinete con sus propias manos sin tener en cuenta el consumo de materiales. Esta etapa requiere la elaboración lista detallada de qué material estará hecha cada pieza, indicando sus parámetros. La hoja se envía al taller accesible más cercano, donde se cortarán y procesarán inicialmente todos los elementos (borde).

La lista debe incluir Consumibles en el cuerpo, accesorios, sujetadores. De esta forma podrás calcular fácilmente el coste final del mueble, teniendo en cuenta los servicios del taller. El precio de un artículo hecho a mano en casa es entre un 30% y un 35% menor que el precio minorista en las tiendas.

Tecnología de montaje de muebles.

Debe comenzar a construir cualquier mueble con sus propias manos desde el marco principal, es decir, desde las partes más grandes, agregando gradualmente las pequeñas. Un ejemplo de montaje de una estantería:

- Después etapa preparatoria Las paredes laterales, superior e inferior del marco están conectadas y la diagonal está alineada.

- Luego se fija mediante tornillos autorroscantes. extremo posterior de tablero de fibra.

- La tercera etapa es la fijación de los estantes. Las confirmaciones garantizan una conexión más fuerte.

- Los lugares de las paredes laterales exteriores que hayan sido dañados por herrajes se pueden decorar con tacos del mismo color.

- Ahora es el turno de piezas internas adicionales, por ejemplo, los estantes pueden tener cajones (particiones adicionales).

- Las últimas en instalarse son las piezas decorativas (revestimientos, fachada, etc.).

De acuerdo con el mismo esquema, se ensamblan camas, muebles de cocina, guardarropas y otros muebles del hogar. Cuando se utilizan equipos eléctricos peligrosos, se observan las precauciones de seguridad generalmente aceptadas.

Para poder fabricar muebles tú mismo es necesario tener ganas, un poco de cuidado, tiempo y conocimientos básicos en el campo de la construcción. Si todo se hace correctamente, el resultado final será un objeto de decoración exclusivo y funcional que durará muchos años y encajará perfectamente en el interior del apartamento.

hacer muebles de tablero de muebles, madera y aglomerado con tus propias manos es una excelente manera de conseguir algo que cumpla con todas tus expectativas. Cualquier mueble hecho con sus propias manos no solo será exclusivo, sino que también encajará perfectamente en el interior circundante, porque su color, forma y tamaño serán los que desee el creador de este mueble.

Puede fabricar usted mismo una amplia variedad de muebles a partir de paneles de madera: mesas, armarios, cómodas, camas, etc. Lo principal es seguir cuidadosamente la secuencia de las acciones descritas y trabajar con el mayor cuidado posible.

Materiales y herramientas básicos utilizados para fabricar muebles a partir de paneles de muebles:

· Paneles para muebles de madera o aglomerado;

· barniz para muebles;

· tornillos autorroscantes;

· taladro eléctrico con un juego de taladros;

· cincel;

· destornillador;

· molinillo;

· sierra para madera;

· regla y lápiz simple;

· varios accesorios:

o tiradores para cajones y puertas;

o bisagras para puertas;

o guías para elementos correderos de muebles, etc.

Haga sus propios muebles de madera: fabricamos una mesa de madera, aglomerado o tablero para muebles

La mesa es una parte indispensable del interior, por eso desea que un objeto tan importante sea multifuncional, resistente y sirva durante muchos años. Hacer la mesa usted mismo le brindará confianza en su confiabilidad y durabilidad. El material ideal para este tipo de muebles puede ser un tablero para muebles hecho en casa.

Hoy en día existen muchas variaciones de mesas: computadora, escritorio, cocina, plegables, etc. Intentemos analizar la secuencia de fabricación de algunas de ellas con todo detalle.

Escritorio para computadora hecho de tablero de muebles (madera o aglomerado)

Un escritorio para computadora le permitirá ahorrar preciosos centímetros de espacio y colocar todos los componentes de su computadora en lugares convenientes y de fácil acceso. Para hacer una mesa de este tipo necesitarás 8 paneles de muebles: tres de 2000x600x18 mm, tres de 2000x400x18 mm y dos de 2000x200x18 mm.

Materiales y herramientas adicionales necesarios para hacer un escritorio para computadora:

· tablero canteado 12x120 mm;

· tacos;

· Hoja de madera contrachapada de 6 mm de espesor.

El proceso de hacer un escritorio para computadora.

Inicialmente, se desarrolla un dibujo de un escritorio de computadora hecho de madera o aglomerado y se calculan las dimensiones.

De uno de los paneles de muebles (el tamaño más grande) cortamos la mesa, las paredes laterales, la parte inferior y superior del gabinete. Las esquinas de los laterales situadas en la parte frontal superior se pueden recortar y lijar. En esa parte de los lados que se ubicará cerca de la pared, es necesario cortar un hueco para el zócalo de 5x5 mm.

Para asegurar la rigidez de la estructura, en el medio del costado de la pared vertical interna cortamos un hueco de 200x20 mm para instalar un panel transversal, que hacemos a partir de un panel pequeño. Arreglamos todas las piezas terminadas con tornillos autorroscantes.

Estamos haciendo un lugar para la unidad del sistema. No olvides redondear las esquinas peligrosas y hacer huecos para el zócalo.

Ocultamos los huecos debajo del gabinete y el espacio para la unidad del sistema con listones.

Hacemos un marco para los estantes encima de la mesa y lo fijamos a los elementos ensamblados de la mesa.

Una tabla de muebles aserrada de tamaño mediano servirá como espacio en blanco para el estante superior y una tabla pequeña servirá como partición intermedia unida a la mesa.

Encima del mueble habrá un estante con dintel, que hacemos con el tablero de mueble más pequeño. Lo instalamos en el lugar correcto.

Es hora de jugar cajones– las paredes están hechas de tablas canteadas y el fondo de madera contrachapada. Conectamos todos los elementos mediante tornillos autorroscantes. Instalamos guías para cajones y para estante-mesa extraíble.

Recortamos un tablero de mesa para el teclado de un panel de 400 mm de ancho. Utilizamos recortes de escudos en los elementos frontales de las cajas.

Desmontamos toda la estructura, la procesamos con lijadora y cubrimos cada uno de sus componentes con una bola de barniz bicapa.

Dejar secar el barniz, realizar. montaje final mesa, instale las manijas y ¡nuestro escritorio para computadora estará listo!

Escritorio de tablero, madera o aglomerado.

Un mueble como un escritorio es un elemento indispensable en la oficina o habitación de un estudiante. Siempre hay espacio para libros, cuadernos y documentos de trabajo. Para hacer una mesa de este tipo, necesitará tres paneles de muebles de diferentes anchos: 200, 400 y 600 mm, así como otros materiales y herramientas básicos enumerados al principio del artículo.

- hoja de madera contrachapada de 6 mm de espesor;

- bloque de 20x20 mm;

- cuadrado

El proceso de hacer un escritorio.

En general, el proceso de fabricación de un escritorio prácticamente no difiere del proceso de fabricación de un escritorio para computadora. La única diferencia es que el escritorio es una estructura más maciza que contiene más cajones, estantes y nichos. Primero hacemos un dibujo del producto y marcamos todas las dimensiones.

Hacemos el tablero de la mesa a partir del panel más grande: lo cortamos, redondeamos las esquinas, lo fijamos y lo reforzamos con barras.

Recortamos estuches para lápices de tableros de muebles de tamaño mediano. Esquinas superiores Redondeamos los lados.

Recortamos estantes de 400x350 mm, así como puertas para nichos. Después de cortar los espacios en blanco para los zócalos, completamos la fabricación del marco. Después de cortar dos cuadrados de madera contrachapada de 70x70 mm, córtelos en diagonal. Los triángulos resultantes deben colocarse en la parte posterior del marco. Alineamos el marco con un cuadrado y lo fijamos con triángulos.

El marco está listo.

Recortamos e instalamos los estantes a la distancia correspondiente al dibujo.

Instalamos las guías.

Recortamos las partes de las cajas y las unimos.

Recortamos e instalamos las puertas.

Desmontamos nuestra mesa en los elementos que la componen y, después de tratarla cuidadosamente con una lijadora, la abrimos con dos capas de barniz. Finalmente montamos el producto. Fijamos el tablero de la mesa con tornillos. Instalamos los estantes y el zócalo sobre soportes de esquina. Montamos los herrajes, habiendo previamente realizado agujeros en los puntos de sujeción.

Todo está listo.

Mesa de cocina de tablero, madera o aglomerado.

La mesa de la cocina es una de las cosas más necesarias de la casa. Una mesa de este tipo siempre se puede utilizar tanto en un apartamento pequeño como en casa Grande y en la casa de campo.

Requerido para la producción mesa de cocina hecho de madera o aglomerado, los principales materiales y herramientas se enumeran arriba. El tamaño del tablero del mueble utilizado debe ser de 2000x600x18 mm.

Materiales y herramientas adicionales necesarios para hacer un escritorio:

- madera 40x40 mm;

- piernas;

- tuercas de casquillo con un diámetro de 12 mm;

- llaves inglesas.

El proceso de hacer una mesa de cocina.

Hacemos una mesa.

Añadimos rigidez al tablero reforzándolo con barras.

Preparamos áreas para las piernas (perforamos agujeros, instalamos sujetadores). Colocando las piernas

Lijamos el tablero y lo sellamos con barniz.

Deja secar el producto y disfruta del resultado de tu trabajo.

Entonces, hemos dado ejemplos de tres versiones hechas a mano de una mesa a partir de tableros de muebles. ¿Qué otros muebles puedes hacer con tus propias manos con tableros, madera o aglomerado?

Hacemos un mueble a partir de paneles de muebles (madera o aglomerado).

Un mueble hecho de tablero para muebles, cuyo proceso de fabricación se describe a continuación, encajará perfectamente en el interior de una guardería o un pasillo. Todas las dimensiones dadas en la descripción de la obra se pueden ajustar a voluntad.

Los materiales y herramientas básicos que definitivamente serán necesarios para fabricar cualquier mueble a partir de paneles se describieron anteriormente. En este caso, necesitarás 7 paneles de muebles: tres de dimensiones 2000x600x18 mm, tres de dimensiones 2000x400x18 mm y uno de dimensiones 2000x200x18 mm.

Materiales y herramientas adicionales necesarios para hacer el gabinete:

· hoja de aglomerado;

· chapa de madera contrachapada de 6 mm de espesor;

· varilla para perchas;

· dos barras para sujeción de la varilla.

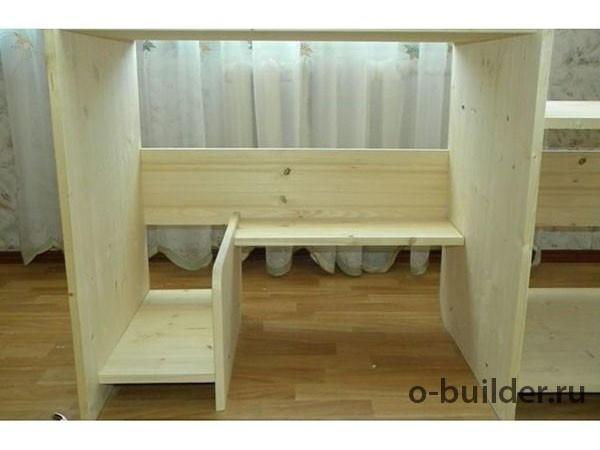

El proceso de hacer un gabinete.

Hacemos los lados del gabinete a partir de paneles, acortando el ancho de cada uno en 70 mm, ya que la profundidad del gabinete, según la norma, debe ser de 530 mm. En la esquina inferior de cada pared lateral también es necesario cortar un hueco de 50x50 mm para el zócalo.

Hacemos la parte inferior y superior de los estantes para los cajones, dejando un ancho de 775 mm al cortar el tablero. La altura de los cajones debe ser de 200 mm y el espacio entre ellos debe ser de 20 mm.

La parte superior del gabinete debe ser un poco más ancha que los estantes para los cajones: 800 mm.

Con la ayuda de tornillos autorroscantes, fijamos la parte inferior del gabinete a los lados a una altura de 50 mm sobre el piso y la parte central a una altura de 420 mm. Como estante para sombreros utilizamos un escudo de 400 mm de ancho; debe fijarse a una distancia de 200 mm desde la parte superior. Arreglamos la base mediante soportes de esquina. La hoja de madera prensada servirá pared posterior armario Sujetamos todo con cuidado con tornillos autorroscantes y el marco está listo.

Fijamos el mecanismo retráctil de los cajones cerca de los lados, ya que los lados frontales de los cajones se superpondrán.

Recortamos los elementos del cajón de madera contrachapada. Durante el proceso de aserrado, realizamos agujeros cada 100 mm a lo largo de la pieza de trabajo para que la lámina de madera contrachapada no se agriete durante el montaje. Montamos e introducimos los cajones en el armario. Hacemos las partes frontales a partir del panel más estrecho, pero será necesario colocarlas solo al final del ensamblaje del gabinete.

Cortamos las puertas de un panel de 400 mm de ancho y hacemos los herrajes; las puertas deben cubrir el estante del medio. Cortamos las esquinas de la parte superior de las puertas y las lijamos con una máquina hasta que se formen transiciones suaves entre los lados. Perforamos tres agujeros para bisagras en cada hoja. Instalamos bisagras y fijamos las puertas.

Fijamos las barras con agujeros perforados para la varilla a las paredes laterales mediante tornillos autorroscantes.

Desmontamos los muebles y cubrimos cada componente con dos capas de barniz. Deja secar bien el barniz y monta el mueble.

Realizamos agujeros para tiradores en cajones y puertas. Instalamos las fachadas, montamos los tiradores, mientras conectamos la parte de madera contrachapada de los cajones, ubicada en el frente, y la parte frontal de los paneles. Comprobamos si todo está bien sujeto. El gabinete está completamente listo. Es interesante saber que tu viejo armario puede encontrar una nueva vida con .

Hacer una cómoda con paneles de muebles de madera o aglomerado.

La cómoda es un mueble universal. Es multifuncional y práctico, por lo que encontrará un lugar en la habitación de los niños, en el pasillo y en el dormitorio. Para hacer una cómoda, lo primero que hay que hacer es adquirir un tablero de mueble de 2000 x 400 x 18 mm. Otros materiales y herramientas básicos que serán necesarios en el proceso de fabricación de muebles se enumeran al principio del artículo.

Materiales y herramientas adicionales necesarios para hacer una cómoda:

- una hoja de madera contrachapada cuyo espesor es de 6 mm;

- tacos.

El proceso de hacer una cómoda.

Después de desarrollar el dibujo y establecer las dimensiones de todas las piezas necesarias, cortamos los elementos del marco de los paneles y los fijamos con tornillos autorroscantes. En la pared del fondo hacemos un corte debajo del zócalo de 50x50 mm.

Por motivos estéticos, la tapa no se fija al marco con tornillos, sino con tacos.

Recorta los lados y los extremos de los cajones. Los elementos externos también se recortan, pero en esta etapa no se unen. Fijación mecanismos retráctiles En el caso de las cajas (no es necesario comprarlas, sino fabricarlas usted mismo), comprobamos su funcionalidad.

Desmontamos el marco y pulimos cada componente. Abrimos los elementos de la cómoda con barniz para muebles, después del secado completo, volvemos a montar el marco e insertamos los cajones.

Perforamos agujeros en los cajones y sus elementos exteriores sueltos y los fijamos con tiradores.

¡Resultó ser una cómoda estupenda!

Hacer un pasillo con madera, paneles de muebles de aglomerado.

El pasillo, cuyo proceso de fabricación se describe a continuación, tiene una serie de ventajas:

- multifuncionalidad;

- atractivo estético;

- naturalidad;

- la capacidad de ayudar a crear orden.

Antes de comenzar a trabajar, debe preparar el material y las herramientas básicos, cuya lista se proporciona arriba. Al hacer un pasillo, necesitará 10 paneles de muebles: siete de 1600x400x18 mm, tres de 2000x400x18 mm.

Materiales y herramientas adicionales necesarios para hacer un pasillo:

- Siete tableros con bordes 2000x120x16mm;

- dos tableros machihembrados de 2000x240x18 mm;

- carril de tres metros;

- lámina de madera contrachapada de seis milímetros;

- tacos.

Proceso de fabricación de pasillos.

Comenzamos el trabajo realizando un mueble de 820x400x400 mm. Para ello utilizamos uno de los escudos de 1600 mm de largo en sus componentes. No olvides hacer una ranura para los zócalos. Conectamos todas las piezas fabricadas con tornillos autorroscantes, excepto la tira inferior, que la sujetamos con tacos.

Cortamos la puerta del gabinete, instalamos los accesorios e instalamos la puerta.

También fabricamos nosotros mismos el mecanismo retráctil del armario a partir de listones de madera contrachapada de 20 y 40 mm de ancho. Después de instalar el mecanismo, comprobamos su funcionamiento.

Recortamos las piezas de los cajones y las conectamos con tornillos autorroscantes, habiendo perforado previamente agujeros para ellas. También recortamos los frentes de los cajones, pero no los instalamos hasta que el producto esté completamente ensamblado.

Adjuntamos la parte superior del mueble con tacos.

Recortamos las piezas y montamos el segundo armario de 820x500x400 mm. Fabricamos e instalamos puertas.

Un tablero de mueble de dos metros servirá como material para el estuche. Recortamos los elementos constitutivos del estuche y los fijamos con tornillos autorroscantes. Recuerda los huecos para el zócalo.

“Las esquinas de madera contrachapada ayudarán a mejorar la rigidez y confiabilidad de la estructura.

Marcamos los lugares donde se sujetarán las baldas y calculamos la distancia entre las tablas que atornillaremos al riel.

Recortamos e instalamos el estante superior destinado a guardar sombreros. Para instalarlo necesitarás restos de cortes anteriores.

Desmontamos, lijamos y barnizamos toda la estructura.

Una vez seco el barniz, volvemos a montar el pasillo y lo fijamos a la pared con tornillos autorroscantes. Al final atornillamos las asas. Producto completado!

Hacer una cama con muebles de madera o aglomerado.

Una cama de madera es lo que necesitas, porque El tablero para muebles hecho de agujas de pino es un material ecológico.. El diseño proporciona dos cajones espaciosos y laterales que evitan que el niño se caiga.

Inicialmente, preparamos el material y las herramientas principales, cuya lista se encuentra al principio del artículo. El material principal es un tablero de mueble de 2000x200x18 mm.

Considerando diferentes modelos muebles para almacenamiento, mucha gente piensa si es posible hacer un mueble de aglomerado con sus propias manos. Por supuesto, no vale la pena pedir el material con urgencia y ponerse manos a la obra sin conocer todas las características del tablero de partículas laminado y las complejidades de su procesamiento.

Un armario es uno de los muebles más necesarios en todo hogar. Los modelos modernos y lacónicos le permiten colocar cómodamente ropa, zapatos, bolsos y muchas otras cosas necesarias para la vida. Reemplazar la madera con materiales más baratos, incluido el aglomerado laminado, puede reducir significativamente el costo de producción y hacer que los gabinetes grandes y cómodos sean más asequibles. Tableros de partículas laminados Suelen tener un espesor de 16 mm, pero si es necesario se pueden encontrar en 10 y 22 mm. Tradicionalmente, todas las piezas de los muebles se fabrican con aglomerado laminado de 16 mm (excepto los elementos de fachada).

Características de trabajar con aglomerado laminado.

El aglomerado laminado es tablero de partículas, recubierto por ambos lados con material laminado o película. Para que las piezas fabricadas con este material se corten con alta calidad, es necesario hacerlo en máquinas especiales a lo largo de guías. Si corta piezas con una sierra de calar en casa, lo más probable es que aparezcan astillas e irregularidades onduladas en los bordes.

El corte de sierra es el punto más vulnerable de las piezas de aglomerado laminado. El interior expuesto puede dañarse por impacto físico y puede hincharse y volverse desigual cuando se expone a la humedad. Por lo tanto, las áreas cortadas necesitan protección adicional con la ayuda de bordes especiales.

Ellos son:

- Melamina. El tipo más barato de acabado de baja calidad. Pegue sobre el corte de sierra con una plancha caliente.

- Borde de PVC de 0,4 y 2 mm de espesor. Se aplica mediante una máquina especial, por lo que este tipo de acabado debe solicitarse en el lugar de corte.

- Los bordes de ABS se parecen a los de PVC, pero están hechos de materiales respetuosos con el medio ambiente.

- Perfil de embutir en forma de T. Se inserta en la ranura ya realizada con una fresa.

- Perfil en U superpuesto. Fácil de aplicar en casa utilizando uñas líquidas.

Gran armario de bricolaje

Al ver un hermoso armario grande, el corazón de una buena ama de casa da un vuelco. Esta es una gran oportunidad para asegurarse de que cada artículo o elemento de vestuario necesario encuentre su lugar. Entonces todos se mantendrán en buenas condiciones y cualquiera de ellos podrá ser encontrado rápidamente. La mejor opción es hacer tú mismo los muebles para tu habitación eligiendo Mejor opción su relleno y material de fabricación. hoy laminado El aglomerado es mejor Todo es adecuado para solucionar el problema. El material tiene un aspecto estético y no requiere procesamiento adicional superficies.

Y no tengas miedo de las formas grandes. La estructura de los muebles puede consistir en pequeños fragmentos similares que están bien unidos entre sí. Mire de cerca el diseño propuesto que mide 284,5x191,8 cm. Consta de 3 bloques idénticos conectados entre sí. Dependiendo del tamaño de su nicho, puede cambiar el tamaño del producto hacia arriba o hacia abajo.

Cómo prepararse para el trabajo

Para hacer un gabinete necesitas comprar:

- 4 láminas de aglomerado o contrachapado de 1,6 cm de espesor, cortadas en 15 tiras de 40 cm de ancho cada una.

- Borde de melamina o PVC para pegar zonas cortadas.

- 4 juntas para los agujeros en los que se colocan las varillas de madera.

- 2 varillas de madera de al menos 180 cm de largo.

- 6 juegos de guías para cajones de 40 cm.

- Tornillos de 5 cm para agujeros de bolsillo.

- Clavos de 5 cm.

- Pegamento de madera.

Utilice una cinta métrica, un lápiz, nivel del edificio, taladrar con un juego de taladros, Sierra circular, dispositivo para agujeros de bolsillo, destornillador, dispositivo para clavar.

Consulte la descripción del trabajo. Valora los parámetros del espacio o nicho donde piensas colocar el mueble. Realice ajustes, si es necesario, al número de piezas y sus parámetros. Puede utilizar y complementar las medidas proporcionadas aquí. Para utilizar el material de la manera más eficiente posible y no dañarlo, le recomendamos encargar el corte de las partes principales del futuro producto en el lugar donde compró el aglomerado laminado. Para cada bloque de rodamiento el diseño necesitará:

- 2 piezas de 2,5x40 cm, largo 182,9 cm;

- 5 espacios en blanco de 2,5x40 cm, largo 36,8 cm.

Se preparan detalles adicionales según el contenido individual: cajones, estantes con compartimentos regulares o pequeños. Asegúrese de seleccionar el material adecuado y solicitar el pegado del perfil de los extremos de las piezas que darán a la fachada.

Antes de comenzar a ensamblar muebles, prepare su área de trabajo. Debe quedar lo más liso y libre de suciedad posible.

Instrucciones de montaje

¡Atención! Al ensamblar piezas de aglomerado laminado con tornillos o clavos, primero prepare un agujero con un taladro. Luego aplique pegamento a la junta para que la sustancia entre en los agujeros. La fijación debe realizarse con cuidado para no dañar la estructura del material.

- Las principales partes de soporte de la estructura son los bloques. Al crearlos utilice 5 cm. terminando las uñas y pegamento. Cualquiera que sea el método que elija para fijar las piezas (tornillos de bolsillo o clavos), utilice siempre pegamento adicional. Después de cada conexión, verifique que el ángulo entre las piezas sea de 90 grados.

- Puedes hacer que los estantes superiores sean ajustables instalándolos en clavijas en las paredes laterales. En este caso, es importante que la posición del estante central, que se encuentra a 83,8 cm del borde inferior, sea fija. Esta parte sirve como nervadura central de refuerzo de la estructura del bloque.

- De manera similar, ensamble dos sistemas de bloques más similares.

- Corta la varilla de madera en dos trozos según la distancia a la que se instalarán los bloques entre sí. Tenga en cuenta que las cosas deben colgar libremente de las perchas.

- Marque los lugares donde se deben colocar las varillas de madera. Con un taladro con un accesorio ancho especial, prepare un pequeño hueco en las paredes de los bloques. Aplicar pegamento. Instale los montantes de madera en los tornillos.

- Con un dispositivo especial, prepare orificios ocultos para instalar los estantes inferior, medio y superior entre los bloques. Las partes inferior y superior deben quedar a ras abajo bloquear. No es necesario instalar estantes intermedios, pero serán lugares adicionales para almacenamiento y refuerzo de nervaduras. Aplique pegamento a las superficies deseadas, conecte las piezas con tornillos de bolsillo.

Si aparece un exceso de pegamento en las costuras del producto, se debe limpiar inmediatamente con un paño húmedo. La sustancia no tendrá tiempo de secarse y estropear la apariencia del producto.

- Nuevamente, asegúrese de dejar suficiente espacio para la ropa.

- La instalación de las tiras inferiores del soporte le permitirá elevar el producto por encima del nivel del zócalo para colocarlo cómodamente contra la pared, ligeramente alejado del suelo. Utilice tiras hechas de material base, cuya longitud sea de 3 a 4 cm menos que la longitud del gabinete y el ancho sea de aproximadamente 3 a 4 cm. Sujete con tornillos autorroscantes y pegamento.

El gabinete está listo. Si lo desea, puede dividir secciones grandes en celdas especiales para almacenar artículos pequeños. Haz cajones e instálalos usando guías.

Cuida la forma de cerrar el armario. Una buena idea para una habitación infantil o un dormitorio de estilo rústico sería cortina decorativa. Y si prefiere las estructuras deslizantes tradicionales para estos modelos, también se pueden fabricar con aglomerado laminado. Pero conviene elegir un material de menor espesor, unos 10 mm. Esto hará que la estructura móvil sea más ligera. Dependiendo de la ubicación de la carga principal, se distinguen los sistemas suspendidos y de rieles. La mejor opción por no demasiado artesano experimentado ordenará todo el sistema a la vez. En este caso, es necesario indicar únicamente las dimensiones de la abertura en la que se insertarán las puertas.

Las cocinas y los armarios son casi los tipos de muebles más fáciles de montar para los artesanos novatos (sin contar solo las mesitas de noche y los estantes). En general, los muebles para la sala de estar y el dormitorio suelen requerir un enfoque más serio, el uso de materiales no estándar, como el vidrio. Este artículo ayudará a los principiantes a comprender cómo hacer muebles ellos mismos.

La madera en su forma pura prácticamente ya no se utiliza en muebles de gabinete; la madera maciza se considera un material de lujo caro.

Ahora la madera está siendo reemplazada por un material más barato: el aglomerado laminado (abreviado aglomerado laminado). La mayoría de las veces, estos tableros tienen un espesor de 16 mm; también se pueden encontrar a la venta tableros de aglomerado con un espesor de 10 y 22 mm. Se suelen utilizar láminas de 10 mm para rellenar puertas de armario y de 22 mm, para libreros y estantes donde se requiere una alta resistencia a la flexión. Además, en ocasiones la estructura se decora con elementos fabricados en aglomerado laminado de 22 mm.

Casi todas las piezas de muebles están fabricadas con aglomerado laminado de 16 mm (excepto puertas y fachadas).

Aglomerado laminado

El aglomerado laminado se corta en máquinas especiales a lo largo de guías. Por supuesto, puedes cortarlo en casa con una sierra de calar, pero luego aparecerán astillas e irregularidades onduladas en los bordes. Es casi imposible cortar uniformemente el aglomerado con una sierra de calar en casa.

Bordes

El lugar más vulnerable del aglomerado laminado es cuando se corta. Es la forma más fácil de que la humedad penetre en el interior, por lo que si la protección es mala, las puntas pueden hincharse pronto. Por tanto, los extremos se cierran mediante aristas; hay varios tipos de ellas.

- El borde de melamina es el más barato, pero de mala calidad. Puedes pegarlo en casa con una plancha.

- El canto de PVC de 0,4 y 2 mm es la mejor opción. Sólo se puede pegar a maquina especial, por lo que lo hacen inmediatamente al pedir un corte. Para ahorrar dinero, se pegan 0,4 mm a los extremos invisibles y 2 mm a los externos, que experimentarán cargas y fricciones constantes.

Borde de PVC 2 mm

Borde de PVC 2 mm - El borde ABS es similar al PVC, pero está fabricado con un material respetuoso con el medio ambiente.

- Perfil de embutir en forma de T: insertado en una ranura previamente realizada con una fresa. Raramente usado.

- Perfil en U superior: se puede pegar fácilmente a clavos líquidos en casa. La principal desventaja es que los bordes sobresaldrán unos milímetros, por lo que la suciedad quedará atrapada debajo. Por otro lado, este inconveniente permite ocultar un corte de mala calidad.

Fachadas

Los frentes de cocina y las puertas de los muebles suelen estar fabricados con materiales más elegantes. Pero si vas a hacer una puerta de cajón dentro de un armario que nadie verá, puedes utilizar aglomerado normal de 16 mm con ribete de PVC 2mm. Pero los gabinetes de la cocina deberían verse más presentables.

La fachada es un elemento de mobiliario independiente. Generalmente se hace por encargo. Si las dimensiones de las fachadas no son estándar, su producción puede tardar varios meses.

Por tamaños estándar puede navegar fácilmente: por lo general, las fachadas se hacen 2 mm más pequeñas que el gabinete en cada lado. Por tanto, para un armario estándar de 600 mm, se utiliza una fachada de 596 mm.

La altura del mueble de cocina también depende de la fachada y oscila entre 715 y 725 mm para muebles de pie (sin patas) y de pared baja, y de 915 a 925 mm para los altos. gabinetes de pared.

Tipos de fachadas

Dado que las fachadas son principalmente función decorativa, la elección es enorme, difieren en apariencia y material.

- Fachadas realizadas en MDF laminado. Es un material prensado, más resistente a la humedad y más denso que el aglomerado. La mayoría de las veces, la superficie está laminada para que parezca madera. Pero no importa cuán fuerte sea la película, con el tiempo puede desprenderse de los bordes y agrietarse. La principal ventaja de este material es su bajo precio y su rápida producción.

Fachadas de MDF

Fachadas de MDF - Además de las fachadas en blanco estándar, también hay opciones con recortes rizados para vidrieras. El cristal está sujeto a la tapa por el reverso.

- Softforming: estas fachadas son similares al MDF común, pero tienen un diseño característico de dos colores con relieve en ambos lados. Sólo se pueden utilizar en cuartos secos, dormitorios o salones.

- Postformado: productos duraderos y de mayor calidad. El plástico fino en los bordes se envuelve 90° o 180°, eliminando así costuras innecesarias en las esquinas. aglomerado o tableros MDF. Por lo general, el postformado se realiza de forma estricta, sin elementos decorativos pretenciosos innecesarios.

- Fachadas de plastico- alta calidad, pero caro. Se componen de una base (aglomerado/MDF) revestida por ambos lados con plástico grueso. Siempre tienen un diseño estricto y una superficie plana, brillante o mate. Los cantos de la losa en ocasiones se protegen con cantos de ABS o perfiles de aluminio. EN Últimamente El plástico acrílico súper brillante es especialmente popular.

Fachadas de plástico en perfil de aluminio.

Fachadas de plástico en perfil de aluminio. - Las fachadas de madera y chapa son aptas para los amantes de los materiales naturales, pero son caras. Además, existe un largo debate sobre el respeto al medio ambiente: existe la opinión de que hay tanto barniz e impregnación que solo queda un nombre para el árbol.

- Fachadas pintadas para que parezcan esmalte. Tienen un inconveniente importante: la superficie es vulnerable a arañazos y deformaciones y tiene una baja resistencia química. Solían ser populares debido a su rico color, pero con la llegada del plástico acrílico brillante, todo cambió.

- Las fachadas de aluminio con vidrio son adecuadas para una cocina de alta tecnología. Parecen modernos, pero son difíciles de fabricar e instalar. Para su fijación se utilizan accesorios no estándar.

Paredes traseras y fondos de cajones.

La pared trasera y el fondo de los cajones suelen estar hechos de HDF. El lado liso de la hoja debe mirar hacia el interior del gabinete/cajón. El espesor de las hojas es de 3-5 mm, el color se selecciona bajo el tono del aglomerado.

Algunas personas prefieren colocar HDF en una grapadora de muebles, pero esto no es posible. Con el tiempo, los soportes se aflojarán y la estructura podrá deformarse. No vale la pena hablar del fondo de los cajones: una grapadora claramente no es adecuada para sujetar.

Muebles LDVP

Muebles LDVP A veces se inserta en una ranura preparada con una fresa, pero todas las dimensiones deben coincidir al milímetro.

La mayoría de las veces, el HDF se fija a clavos o tornillos autorroscantes. Es mejor utilizar tornillos autorroscantes con arandela de presión, pero antes de atornillarlos es necesario perforar un agujero, de lo contrario el producto podría agrietarse.

En casos raros, por ejemplo, para crear un "refuerzo" en un gabinete alto o en cajones con cargas elevadas, el tablero de fibra se reemplaza por aglomerado laminado. Estos materiales también se pueden combinar.

Tableros de mesa

Una mesa es una superficie de trabajo horizontal sobre la que se puede cocinar, comer, leer, escribir, etc.

La mayoría de las mesas de oficina y escritorio, así como las mesas de comedor económicas, tienen un tablero hecho del mismo aglomerado que las piezas principales. El espesor es de 16 o 22 mm, es necesario enmarcarlo con un canto de PVC de 2 mm.

Para la cocina se utilizan encimeras especiales. Son una lámina de aglomerado de 28-38 mm de espesor, que se recubre en la parte superior con plástico duradero mediante tecnología de postformado. Las encimeras resistentes a la humedad tienen color verde en el corte, y el aglomerado normal es gris. Correcto encimera de cocina Debe tener una bandeja de goteo que impida que el líquido que fluye llegue a las fachadas y cajones.

El punto débil de este tipo de encimeras es el borde cortado. Suelen estar recubiertos con un simple borde de melamina, por lo que quedan inutilizables al cabo del primer año de uso. Para evitarlo, se recomienda proteger los bordes con perfiles especiales de aluminio ( tira final), y para proteger contra la humedad, cubra previamente el corte con sellador de silicona.

También existen otros tipos de perfiles: esquineros y listones de unión, que son necesarios para unir varios armarios con diferentes encimeras.

Listón de esquina, de unión y final para tablero de mesa

Listón de esquina, de unión y final para tablero de mesa Un elemento más - rincón decorativo, que cierra el hueco entre la pared y la encimera.

A veces se utiliza para terminar un delantal. panel de pared. A diferencia de los azulejos o mosaicos, es más práctico debido a la ausencia de costuras y económico en comparación con los salpicaderos de vidrio.

El tablero de la mesa se fija a los gabinetes desde abajo mediante tornillos autorroscantes cortos a espaciadores horizontales para no estropear la superficie frontal lisa.

Las encimeras de piedra natural o artificial son de mayor calidad y más duraderas que otras. La piedra natural es pesada y requiere cuidados especiales debido a su alta porosidad. A diamante falso No tiene tales desventajas, se le puede dar cualquier tamaño y forma. La principal desventaja de las encimeras de piedra es el alto precio para una cocina pequeña, cuestan desde 40 mil rublos. y más.

Una opción alternativa es una encimera de gres porcelánico o gres porcelánico. Puede hacerlo usted mismo, pero las baldosas no se pueden montar sobre madera contrachapada o aglomerado normal. Primero se debe cubrir la base con láminas de fibra de cemento.

Ubicación de piezas

Un detalle es cualquier elemento del mueble del gabinete: tapas, tableros, paredes, fachadas, estanterías. Cada parte puede estar anidada o facturada. Buena elección El tipo de ubicación es muy importante.

Veamos ejemplos de dos gabinetes de cocina: uno de ellos se apoyará sobre patas y el segundo colgará.

Gabinete bajo:

Como se puede ver en la foto, la tensión de funcionamiento en el armario de suelo se dirige hacia abajo desde la tapa y en la primera opción se transmite naturalmente a través de las piezas hasta las patas del armario.

En la segunda opción, incorrecta, la carga se transmite a través del confirmat (tornillo para muebles) y, debido a esto, se arrancará de la pieza en caso de fractura.

Gabinete de pared:

En el segundo ejemplo, ocurre lo contrario: la carga irá al estante inferior y el punto de fijación estará arriba.

Si utilizamos aquí el mismo esquema de fijación que en el armario de suelo (opción 1), los 4 pernos estarán constantemente bajo la carga de ser arrancados de la madera. Por lo tanto, es mejor si las confirmaciones experimentan tensión en la fractura (ver diagrama "correctamente").

sujetadores de muebles

Los sujetadores de muebles son herrajes (productos metálicos) que se utilizan para conectar piezas. La mayoría de las veces, las conexiones se realizan en ángulo recto.

- Tacos de madera: insertados en los agujeros previamente perforados en ambas partes. Se utilizan para la fijación preliminar y para aumentar la carga de corte, luego las piezas se fijan de una manera más confiable.

- Esquinas de muebles: un aspecto popular pero anticuado fijación de muebles. Entre las desventajas: apariencia, aflojamiento con el tiempo y volumen.

Rincón de muebles

Rincón de muebles

La principal desventaja de este tipo de fijación es que los tapones atornillados quedan visibles. Para ocultarlos, utilice tapones de plástico del color del aglomerado.

Accesorios de los muebles

- Mangos: aquí todo está claro. Suelen fijarse con tornillos.

- Las patas son convenientes en habitaciones donde a menudo se limpian pisos húmedos, por ejemplo, en la cocina. Cualquier madera, especialmente el aglomerado, se deteriorará rápidamente por el contacto diario con el agua. Además, las patas se pueden utilizar para nivelar muebles en superficies irregulares.

- Un amortiguador de silicona es una pieza económica pero muy útil que puede reducir el ruido de los impactos de las puertas de los armarios. Se pega a la parte superior e inferior de la puerta o al extremo del gabinete para suavizar el impacto.

- Bisagras para muebles. Los recortes redondos para ellos (aditivos) en las fachadas se pueden realizar en cualquier taller de muebles, si el fabricante no los ha realizado con antelación. Las bisagras se diferencian por el grado de apertura de la puerta. Las bisagras estándar tienen un ángulo de apertura de 180° y en posición cerrada– 90°.

Las bisagras tienen un mecanismo especial que permite ajustar las puertas en altura y profundidad del asiento. Para puertas de cristal Se venden bisagras separadas; se puede sujetar el vidrio sin perforar un agujero.

- Bisagras para muebles. Los recortes redondos para ellos (aditivos) en las fachadas se pueden realizar en cualquier taller de muebles, si el fabricante no los ha realizado con antelación. Las bisagras se diferencian por el grado de apertura de la puerta. Las bisagras estándar tienen un ángulo de apertura de 180° y en posición cerrada– 90°.

Entre los fabricantes de accesorios económicos, podemos recomendar al chino Boyard, y entre los fabricantes mundiales serios, el austriaco Blum.

Cajones y guías

Hay muchas formas de hacer cajas para muebles. El más sencillo de ellos es montar un perímetro a partir de aglomerado laminado. Si se desea una fachada bonita, ésta se atornilla desde el interior al marco principal (como el tablero de la mesa). La fachada también se puede fijar con excéntricas como cuarta pared del cajón.

Pero lo principal no es montar el cajón, sino asegurarlo correctamente.

Las guías de los cajones se dividen en guías de rodillos o de bolas.

- Las guías de rodillos suelen estar unidas a la parte inferior del cajón. Sobre ellos viajará sobre dos rodillos. Un par de estas guías cuesta alrededor de 150 rublos, pero no se recomienda utilizarlas. La principal desventaja es que no permiten sacar el cajón por completo; un cajón pesado en la posición más de medio abierto puede simplemente caerse.

- Las guías de bolas, o como también se las llama, “guías telescópicas de extensión total”, pueden duplicar exactamente su longitud. Tienen muchas bolas en su interior, como cojinetes, por lo que proporcionan un desplazamiento suave.

Guías de rodillos y bolas para cajones.

Guías de rodillos y bolas para cajones. - Además, Blum dispone de metaboxes y tandemboxes. Se trata de paredes laterales de cajones confeccionadas con guías instaladas. Ya solo queda instalar la fachada, la pared trasera y el fondo.

puertas para armarios

El armario corredizo puede estar separado (con paredes laterales y traseras) o empotrado en un nicho o esquina (con una pared lateral). El contenido interior puede ser cualquier cosa: estanterías y entrepisos habituales, cajones y cestas, barras para ropa, perchas especiales para pantalones, corbatas, etc.

El elemento principal del armario es. puertas corredizas. No puedes ahorrar en ellos, necesitas comprar accesorios de alta calidad, de lo contrario sufrirás puertas que se caigan y se atasquen. Encontrar sistemas correderos domésticos Aristo en tiendas especializadas no es un problema en casi ninguna ciudad.

Un armario corredero suele tener 2-3 puertas. Consisten en un marco perfilado en el que se insertan elementos decorativos: espejos y cristales, aglomerado, láminas de ratán, bambú, cuero artificial(basado). Cada puerta se puede ensamblar a partir de una combinación de varios de estos materiales, que están separados perfil de aluminio. No se recomienda realizar puertas de más de 1 m de ancho.

Los perfiles estándar están diseñados para un espesor de chapa de 10 mm. Pero, ¿cómo insertar en él un espejo de 4 mm de espesor? Para ello, coloque un sello de silicona en el borde del espejo. Para que en caso de impacto vidrio roto Nadie resultó herido, es necesario pedir un espejo con una película pegada en la parte posterior.

Las puertas se mueven sobre guías; están instaladas en la parte superior e inferior. Las puertas inferiores proporcionan movimiento hacia adelante y hacia atrás, y las superiores fijan la puerta con respecto a la profundidad del gabinete.

Los rodillos inferiores suelen ser de plástico, tienen un resorte amortiguador y un tornillo para ajustar la altura. Los rodillos superiores tienen una superficie engomada.

Con el enfoque correcto muebles caseros Resulta más barato y de mejor calidad que lo que se muestra en las tiendas. Pero además será exclusivo, adaptado exactamente a las necesidades de los propietarios y a las características de la habitación.