Coefficient de compactage du mélange sable-gravier des routes. Quel est le coefficient de compactage de la pierre concassée ? Pourquoi faut-il connaître le coefficient de compactage d'un mélange sable-gravier ?

Rythme de construction élevé, développement accéléré des zones résidentielles, Immeubles de bureaux fait réfléchir sur les caractéristiques de qualité du béton. Fondation solide et solide sans mortier de béton impossible à créer. Le béton est le principal matériau de liaison et de structure dans la construction. La qualité du béton affecte directement la résistance et la durée de vie des structures. La solution peut être préparée à partir de mélanges de sable et de gravier, en faisant attention à la source d'origine et en respectant le rapport de composants requis.

Objectif du SPG

Le mélange sable-gravier, ou en d'autres termes ASG, est constitué de gravier. La composition est préparée de deux manières :

- naturel;

- artificiel.

Le mélange obtenu est très demandé et est utilisé dans la construction industrielle, routière et résidentielle :

- Pour ;

- pour la production de monolithique, structures en béton armé;

- comme couche de drainage de la chaussée ;

- nivellement du paysage.

Types, structure du mélange

Le gravier dans le mélange doit représenter jusqu'à 75 % en poids.

Le gravier dans le mélange doit représenter jusqu'à 75 % en poids. La teneur proportionnelle en sable et gravier dans le mélange est de : critère principal masse gravitationnelle. Le gravier ne doit pas représenter plus de 75 % de la masse totale. Une grande importance est accordée à la taille des composants et leur conformité aux normes est également vérifiée. Sur la base de la teneur proportionnelle en composants, on distingue deux types de sable et de gravier :

- Naturel (pages). Le rapport du gravier en pourcentage par rapport à la masse totale n'est pas inférieur à 10 et pas supérieur à 95 - 1/5 de la composition totale. Traitement supplémentaire la composition classique n’est pas exposée. La masse de gravier est extraite d'une carrière et immédiatement expédiée à l'acheteur. Fondamentalement, la teneur en gravier représente 10 à 20 % de la masse. Le pourcentage peut atteindre 30 si le mélange a été extrait dans des réservoirs. La taille des éléments atteint de 10 à 70 mm. Par accord séparé avec l'acheteur, la taille peut être plus grande que celle indiquée, la valeur maximale est de 10 cm.

- Enrichi (OPGS). Les proportions des composants sont les suivantes : sable 30%, gravier jusqu'à 70%. Les 3/4 de la masse totale enrichie sont constitués de graviers.

La composition enrichie peut être obtenue grâce à une préparation spéciale. En observant certaines proportions, les composants nécessaires sont mélangés. Le résultat est opgs. Compte tenu du pourcentage de gravier, on distingue cinq groupes du mélange enrichi.

- 1 groupe. Le pourcentage de gravier par rapport à la masse totale est de 15 à 25 %.

- 2ème groupe. La quantité de gravier est de 25 à 30 %.

- 3ème groupe. La teneur en composants est de 35 à 50 %.

- 4ème groupe. Le pourcentage de gravier est de 50 à 65 %.

- 5 groupe. Gravier en quantités de 65 à 75%.

Plus le pourcentage de gravier contenu dans la solution est élevé, plus la masse est dure. Les caractéristiques techniques de la solution et les paramètres de fonctionnement dépendent de la quantité de gravier. Le coût final des composés de gravier concentrés est influencé par la quantité et le pourcentage du contenu. Pierre naturelle.

En fonction du gisement et de la source initiale de formation, les mélanges de graviers naturels sont divisés en :

- Les ravins (montagnes) sont caractérisés par un mélange rochers, la forme de la pierre naturelle est aiguë, la taille varie. L'hétérogénéité de la structure de ce type ne permet pas l'utilisation du type ravin-montagne pour la production de béton. Le mélange est largement utilisé comme drainage lors de la réparation des autoroutes, du remplissage des fosses et des fosses.

- Rivière (lac) Une petite quantité d’argile et de coquillages est observée. La forme des éléments est roulée.

- Marin. Les impuretés sont contenues en petites quantités ou absentes. La forme des pierres est ronde et dense.

Les mélanges de graviers lacustres, fluviaux et marins sont utilisés pour fabriquer le mortier de béton, nécessaire aux bâtiments particulièrement résistants, et pour couler les fondations.

Caractéristiques de la sélection de masse

Le mélange de sable et de gravier enrichi doit contenir les plus gros grains de gravier.

Le mélange de sable et de gravier enrichi doit contenir les plus gros grains de gravier. Dans tous les secteurs de la construction : préparation des structures, coulage de tout type de fondation, le béton s'impose. Une approche responsable de la production de mortier de béton garantit la fiabilité et la solidité des structures. Un rôle important dans processus technologique joue le rapport des composants.

L’essentiel est d’acheter correctement des produits de haute qualité ; Le béton reflète la méthode d’extraction du matériau. Faites attention aux diverses impuretés ; la structure de la masse ne doit pas en contenir. L'absence de composants étrangers augmente l'adhésion entre la masse gravitationnelle et les autres composants de la solution.

Pour travailler avec les fondations, des mélanges enrichis sont utilisés, car la quantité de gravier qu'ils contiennent dépasse la teneur en sable, ce qui augmente la densité et réduit le relâchement de la solution.

Degré de compactage

Le transport d'une substance en vrac entraîne son compactage. La compression est contrôlée par les normes réglementaires du bâtiment. Valeur représentative, qui détermine la quantité de volume réduit, est appelé coefficient de compactage. Les normes de compactage sont fixées au niveau de l'État.

Compacter le matériau - Processus naturel, le coefficient dépend de la masse du lot. Les points importants sont la qualité du matériel et le mode de transport. L'indice de compactage moyen est de 1,2, selon les normes. Par exemple, pour le sable, l'indice de compactage est de 1,15, pour la pierre concassée - 1,1.

Taux de compression - point important en construction. Au début des travaux, il est effectué étape préparatoire, au cours de laquelle sont déterminés l'épaisseur, le niveau, la quantité et d'autres indicateurs nécessaires aux travaux ultérieurs. L'acceptation du résultat final est influencée par le facteur de compactage.

Sable de compactage mélange de gravier.

Sable de compactage mélange de gravier. Lors du compactage du sol par la méthode de bourrage, les règles principales sont respectées. Les différences de profondeur de la tranchée creusée sont compensées par le compactage depuis les altitudes les plus élevées, puis progressivement vers les altitudes les plus basses. Le compactage est effectué jusqu'à atteindre la densité requise par les normes. Lorsque vous travaillez avec le mélange, le gel des matériaux n'est pas autorisé ; l'humidité est normale. Le processus est considéré comme terminé lorsque le nombre de grèves ne dépasse pas les limites établies. La règle dite des « deux prises de contrôle ».

Processus de préparation du béton

Lors de la construction individuelle, le mélange est préparé de vos propres mains. Pour les petits volumes de construction, il n'est pas nécessaire de louer du matériel de construction coûteux. Avant de commencer les travaux, il convient de déterminer la structure, de calculer la masse et de préparer les composants appropriés.

Pour le mélanger vous-même, vous aurez besoin des éléments suivants : consommables et outils :

- stock de ciment de la qualité requise ;

- eau chaude et propre;

- OPG ;

- récipient à pétrir;

- (bétonnière);

- seau.

Des composants correctement adaptés affectent le résultat de qualité. Pour un look enrichi, il vaut la peine de faire le rapport des parties 8 pour 1, où la première est le mélange, la seconde est le ciment. Ce coefficient a été déterminé par essais et erreurs et est encore activement utilisé aujourd'hui. artisans expérimentés. La quantité d’eau à ajouter est une affaire individuelle. Il convient de se concentrer sur la sécheresse des composants, en ajoutant progressivement du liquide jusqu'à ce que la consistance souhaitée de la solution soit obtenue.

Ciment Portland - hydraulique classeur, durcissant à l'eau et à l'air.

Ciment Portland - hydraulique classeur, durcissant à l'eau et à l'air. Le ciment pour mortier est utilisé dans les marques qui offrent la résistance requise. Ce sont M300, M500, M600. DANS Dernièrement Le ciment Portland est populaire car il possède d’excellentes propriétés astringentes. Pour une petite quantité de travaux, le béton M400 est utilisé, en tenant compte du fait que mélange prêtça vaut la peine d’être utilisé dans les deux heures.

Le béton de haute qualité à base de PGS est influencé par la taille de la pierre naturelle. La solution acquiert la résistance requise lorsque la taille du gravier est de 8 cm. Les proportions requises sont maintenues : 6 - mélange, 1 - ciment.

Le coefficient de compactage doit être déterminé et pris en compte non seulement dans des domaines de construction étroitement ciblés. Les professionnels et les travailleurs ordinaires effectuant des procédures standard d'utilisation du sable sont constamment confrontés à la nécessité de déterminer le coefficient.

Le coefficient de compactage est activement utilisé pour déterminer le volume de matériaux en vrac, notamment le sable,

mais s'applique également au gravier et au sol. La méthode la plus précise pour déterminer le compactage est la méthode du poids.

Large utilisation pratique n'a pas été trouvé en raison de l'inaccessibilité des équipements permettant de peser de gros volumes de matériaux ou du manque d'indicateurs suffisamment précis. Une option alternative pour dériver le coefficient est la comptabilité volumétrique.

Son seul inconvénient est la nécessité de déterminer le compactage à différentes étapes. Le coefficient est ainsi calculé immédiatement après la production, pendant le stockage, pendant le transport (pertinent pour les livraisons routières) et directement chez le consommateur final.

Facteurs et propriétés du sable de construction

Le coefficient de compactage est la dépendance de la densité, c'est-à-dire la masse d'un certain volume, d'un échantillon contrôlé par rapport à un étalon de référence.

Il convient de noter que tous les types de joints mécaniques externes ne peuvent affecter que couche supérieure matériel.

Les principaux types et méthodes de compactage et leurs effets sur les couches supérieures du sol sont présentés dans le tableau.

Pour déterminer le volume de matériau de remblai, le coefficient de compactage relatif doit être pris en compte. Ceci est dû à un changement propriétés physiques fosse après avoir creusé le sable.

Lorsque vous coulez une fondation, vous devez savoir proportions correctes sable et ciment. En parcourant, familiarisez-vous avec les proportions de ciment et de sable pour la fondation.

Le ciment est un matériau en vrac spécial qui, dans sa composition, est une poudre minérale. sur les différentes qualités de ciment et leur application.

À l'aide de plâtre, l'épaisseur des murs est augmentée, ce qui augmente leur résistance. découvrez combien de temps il faut pour que le plâtre sèche.

P = ((m – m1)*Pв) / m-m1+m2-m3, Où:

- m – masse du pycnomètre lorsqu'il est rempli de sable, g ;

- m1 – poids d'un pycnomètre vide, g ;

- m2 – masse avec de l'eau distillée, g ;

- m3 – poids du pycnomètre additionné d’eau distillée et de sable, après élimination des bulles d’air

- Pv – densité de l’eau

Dans ce cas, plusieurs mesures sont effectuées en fonction du nombre d'échantillons fournis pour les tests. Les résultats ne doivent pas différer de plus de 0,02 g/cm3. Si les données reçues sont volumineuses, la moyenne arithmétique est affichée.

Les estimations et calculs des matériaux et de leurs coefficients sont la composante principale de la construction de tout objet, car ils aident à comprendre la quantité matériel requis, et donc les coûts.

Pour établir correctement un devis, il faut connaître la densité du sable ; pour cela, on utilise les informations fournies par le fabricant, basées sur des relevés et le coefficient de compactage relatif à la livraison.

Qu’est-ce qui fait changer le niveau du mélange en vrac et le degré de compactage ?

Le sable passe dans une dameuse, pas nécessairement spéciale, peut-être pendant le processus de déplacement. Il est assez difficile de calculer la quantité de matière obtenue en sortie, en tenant compte de tous les indicateurs variables. Pour un calcul précis il faut connaître tous les effets et manipulations effectués avec du sable.

Le coefficient final et le degré de compactage dépendent de divers facteurs :

- mode de transport, plus le contact mécanique avec les irrégularités est important, plus le compactage est fort ;

- durée du parcours, l'information est à la disposition du consommateur ;

- présence de dommages dus à des influences mécaniques ;

- quantité d'impuretés. Dans tous les cas, les composants étrangers présents dans le sable lui donnent plus ou moins de poids. Plus le sable est pur, plus la valeur de densité est proche de la valeur de référence;

- la quantité d'humidité qui est entrée.

Immédiatement après l'achat d'un lot de sable, celui-ci doit être vérifié.

Quels échantillons sont prélevés pour déterminer la densité apparente du sable de construction ?

Vous devez prélever des échantillons :

- pour un lot inférieur à 350 tonnes – 10 échantillons ;

- pour un lot de 350 à 700 tonnes – 10 à 15 échantillons ;

- lors d'une commande supérieure à 700 tonnes - 20 échantillons.

Apportez les échantillons résultants à un institut de recherche pour examen et comparaison de la qualité avec les documents réglementaires.

Conclusion

La densité requise dépend grandement du type de travail. Fondamentalement, le compactage est nécessaire pour former une fondation, remblayer des tranchées, créer un coussin sous la chaussée, etc. La qualité du compactage doit être prise en compte, chaque type de travaux ayant des exigences de compactage différentes.

En construction autoroutes Un rouleau est souvent utilisé ; dans les endroits difficiles d'accès pour le transport, une plaque vibrante de puissance variable est utilisée.

Ainsi, pour déterminer la quantité finale de matériau, il est nécessaire de fixer le coefficient de compactage en surface lors du compactage, ce rapport est indiqué par le fabricant de l'équipement de compactage.

Toujours le coefficient de densité relative est pris en compte, puisque le sol et le sable ont tendance à changer leurs indicateurs en fonction du niveau d'humidité, du type de sable, de la fraction et d'autres indicateurs.

Coefficient de compactage (bourrage) d'ASG, sable, pierre concassée, terre.

Coefficient de compactage (Kupl)- il s'agit d'un nombre standard, déterminé par les GOST et les SNIP, en tenant compte du nombre de fois un matériau en vrac(à savoir ASG, sable, pierre concassée, terre, etc.) ont été compactés (donc leur volume externe a diminué) pendant le transport et le compactage. Sa valeur varie de 1,05 à 1,52 : Le coefficient de compactage est pris en compte à partir du volume de matériau en vrac fourni (terre, asphalte, sable, pierre concassée, argile expansée, etc.), ainsi que du mécanisme de compactage (bourrage). La qualité du matériau inerte lui-même est très importante. Par exemple, l'ASG (mélange sable-gravier) peut contenir différentes teneurs en graviers (de 10 % à 90 %), et donc varier À upl. Sur cette base, les données du tableau sont moyennes.

Le coefficient de compactage est un nombre sans dimension qui montre le degré de réduction du volume externe du matériau de construction granulaire en vrac pendant le transport ou le compactage. Utilisé pour les mélanges de sable et de gravier, le sable, la pierre concassée et la terre.

Chaque type de pierre concassée a son propre marquage, indiqué dans la norme acceptée (GOST 8267-93). Elle décrit également des méthodes permettant de déterminer le coefficient de compactage. Les fabricants doivent indiquer ce paramètre dans l'étiquetage des pierres concassées d'un type ou d'un autre. Le degré de compactage est également déterminé expérimentalement par des experts. Les résultats peuvent être reçus dans les 3 jours. La quantité de compactage de pierre concassée est également mesurée à l'aide de méthodes express. À cette fin, des densimètres statiques et dynamiques sont utilisés. Le coût de mesure de la valeur du coefficient dans des conditions de laboratoire est nettement inférieur à celui directement sur le chantier de construction.

Pourquoi a-t-on besoin de connaître la valeur du coefficient de compactage ?

La connaissance de la valeur exacte de Ku (coefficient de compactage de la pierre concassée) est nécessaire pour déterminer : a) la masse du matériau de construction acheté ; b) le degré de retrait supplémentaire de la pierre concassée dans les travaux de construction. Dans les deux cas, les erreurs ne peuvent être autorisées.

La masse de pierre concassée (en kg) peut être calculée en multipliant les valeurs de 3 grandeurs :

— volume de remplissage (en m3) ;

— densité spécifique (en kg/m3) ;

— coefficient de compactage (dans la plupart des cas, il varie de 1,1 à 1,3).

Les experts utilisent des tableaux de la masse moyenne de pierre concassée en fonction de la fraction. Par exemple, dans 1 m3 la pierre concassée s'adapte 1500 kg fraction 0-5 mm et 1470 kg fraction 40-70 mm.

Travailler avec des matériaux en vrac est également associé à une valeur telle que la densité apparente. Sa prise en compte est obligatoire dans les démarches de désencombrement, de pose de pierre concassée et de calcul de la composition du béton. Sa valeur est déterminée empiriquement à l'aide de récipients spéciaux (volume jusqu'à 50 l). Pour ce faire, la différence de masse entre un récipient vide et un récipient rempli de pierre concassée est divisée par le volume du récipient lui-même.

Rasklintsovka— pose dense de la base en pierre concassée à l'aide de grains de différentes fractions. L'essence de la technologie est de combler les grands vides entre les gros grains avec de petits morceaux.

Bourrage- un des conditions obligatoires renforcer la base des routes ou fondations bâtiments. Elle est réalisée à l'aide d'équipements spéciaux (rouleau mécanique, plaque vibrante) ou bourreur manuel. La qualité du sceau est contrôlée par un dispositif spécial. Le degré de compactage (bourrage) peut être déterminé par plusieurs méthodes. En particulier, en utilisant la méthode de détection dynamique.

Facteur de compactageégalement utilisé lors du calcul de la quantité requise de matériaux en vrac pour niveler un site avec de la pierre concassée. Soit une épaisseur de pose de 20 cm. De quelle quantité de blindage avons-nous besoin pour 1 m2 de surface ? Multiplier le volume de la zone par densité spécifique(1500 kg/m3) et par le coefficient de compactage (1,3), on obtient 390 kg.

Il ne faut pas oublier que différentes fractions de pierre concassée ont des coefficients de compactage différents. Ce paramètre devient d'une grande importance lors de la réalisation de travaux de conception à base de pierre concassée.

La carte technologique a été élaborée pour le nivellement et le compactage des ASG en vrac lors de la réalisation de travaux de construction de la topographie du site.

1.2. Organisation et technologie d'exécution du travail

Les opérations préparatoires comprennent : le tracé géodésique des contours d'urbanisme et de la ligne zéro avec la pose des panneaux d'alignement et des repères ;

mise en œuvre de mesures visant à protéger le territoire aménagé de l'afflux d'eaux de surface ;

dispositif d'éclairage de chantier ;

installation de routes d'accès temporaires en terre.

Les principales opérations comprennent :

construction de routes temporaires en terre dans la zone de planification ;

aménagement du sol en remblai de nivellement ;

remplir le remblai de nivellement avec de l'ASG, niveler l'ASG, humidifier ou sécher en cas d'excès d'humidité et compacter l'ASG.

Les opérations de finition comprennent :

tracé du chantier et pentes de l'excavation, pentes et sommet du remblai.

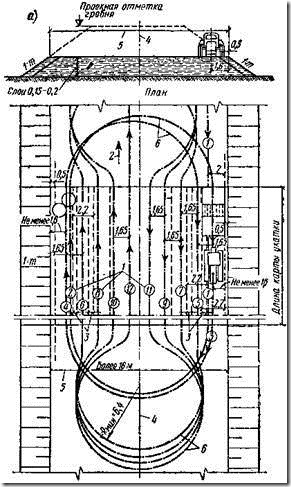

Les schémas d'exécution des travaux sont présentés sur les fiches 6, 7, 8 de la partie graphique.

Lors de travaux de nivellement verticaux, le sol de l'excavation de nivellement est partiellement déplacé vers le remblai de nivellement.

L'aménagement des sols meubles et des inclusions rocheuses détachées de l'excavation de nivellement est réalisé avec un bulldozer B-10 selon un schéma de tranchées étagées avec accumulation intermédiaire d'ASG. L'ensemble de l'excavation est divisé en profondeur en plusieurs niveaux, chacun étant à son tour divisé en 3 couches de 0,10 à 0,15 m. L'ASG dans chaque niveau est aménagé en tranchées de 3,2 m de large et en murs de séparation (linteaux). entre les tranchées est ensuite nivelé au bulldozer.

Lors de la première pénétration, en direction du talus, le bulldozer remplit l'ASG dans le rouleau intermédiaire ; lors des deuxième et troisième pénétrations du bulldozer, le rouleau intermédiaire s'accumule. Ensuite, le grand puits de l'ASG qui en résulte entre en collision en descente dans le remblai remblayé. De même, des travaux sont en cours pour développer l'ASG des trois couches dans la tranchée de chaque niveau. L'aménagement des murs ASG (linteaux) laissés entre les tranchées est réalisé après l'aménagement des ASG dans les tranchées adjacentes. L'ASG transporté dans le remblai est posé et nivelé en couches de 0,35 m d'épaisseur.

Avant le début des travaux du bulldozer qui développe l'ASG, le sol gelé est ameubli avec un ripper porté. Le desserrage s'effectue transversalement dans deux directions perpendiculaires entre elles. Tout d'abord, des coupes longitudinales sont réalisées jusqu'à une profondeur de 0,30 m avec un pas de relâchement de 0,50 m, puis des coupes transversales sont réalisées perpendiculairement aux coupes longitudinales jusqu'à une profondeur de 0,30 m avec un pas de relâchement de 0,60 m. la profondeur effective d'ameublissement est de 0,20 m. La profondeur et l'étape d'ameublissement sont déterminées expérimentalement sur place.

Le remblai de nivellement est divisé par zone en deux cartes, où les opérations suivantes alternent dans la séquence technologique :

déversement et nivellement de l'ASG avec un bulldozer ;

humidification du PGS ;

debout et compactant l'ASG avec un rouleau Dynapac CA4000PD.

L'ASG déplacé dans le remblai par un bulldozer est nivelé par le même bulldozer en pénétrations circulaires lors du déplacement des bords du remblai vers son milieu. Les passes de bulldozer sont réalisées avec un chevauchement de la pénétration précédente de 0,30 m. L'ASG est nivelé avec une couche de 0,35 m. Avant de rouler chaque couche d'ASG, elle est humidifiée (si nécessaire) avec une arroseuse PM-130B. L'arrosage est effectué en fonction de l'humidité requise en plusieurs étapes. Chaque passage ultérieur de l'arrosoir est effectué après que le PGS ait absorbé l'eau de l'irrigation du passage précédent.

Le compactage de l'ASG doit être effectué à une teneur en humidité optimale dans l'ASG. Le roulement de l'ASG s'effectue des bords de la carte jusqu'à son milieu. Le déplacement du rouleau s'effectue avec un chevauchement de la trace du passage précédent de 0,30 m. La première pénétration du rouleau s'effectue à une distance de 3,00 m du bord du remblai, puis du bord du remblai. le remblai est roulé. Après avoir roulé les bords du remblai, le roulage se poursuit par des passes circulaires du rouleau dans le sens des bords du remblai vers son milieu.

Ordre de grandeur humidité optimale ASG, quantité d'eau requise pour une humidification supplémentaire, quantité requise passages du rouleau le long d'une piste et l'épaisseur de la couche à poser est déterminée sur le chantier par essai de laminage.

Au cours du processus de travail sur chaque couche d'ASG, son compactage est surveillé par des prélèvements d'échantillons par un laboratoire de sol sur le terrain.

Pour le déplacement des camions-bennes, il est prévu de construire des routes de terre en scories de 0,30 m d'épaisseur. Les scories apportées par les camions-bennes sont nivelées par un bulldozer B-10 et compactées au rouleau.

Les routes de terre le long desquelles l'ASG est transporté par camions-bennes doivent être constamment maintenues en bon état.

Schémas de pose d'ASG avec un bulldozer

a - « de moi-même » ; b - « pour vous-même » ; c - « en tas séparés » ; g - "demi-pression" ; d - "appuyez"

1.3. Compactage d'ASG avec un rouleau Dynapac CA4000PD

Avant le début du compactage de l'ASG, il est nécessaire de livrer sur le chantier et de tester les mécanismes, équipements et dispositifs de compactage du sol nécessaires à la réalisation des travaux sur compactage de l'ASG, préparation complète du front de travail.

Sur de grandes surfaces, lors de travaux de nivellement vertical du territoire, vous devez utiliser un schéma de mouvement à rouleaux le long cercle vicieux. Sur les talus, où la possibilité de tourner la patinoire et d'effectuer des entrées est exclue, un schéma de circulation en navette doit être utilisé.

Le nombre de passages de rouleaux le long d'une piste doit être approximativement compris entre 3 et 4, puis le nombre de passages de rouleaux le long d'une piste est établi par le laboratoire de construction conformément à la densité de conception requise de l'ASG.

Compactage expérimental des sols des remblais et remblais est effectué et doit par conséquent être installé :

a) l'épaisseur des couches remblayées, le nombre de passages des machines de compactage le long d'une piste, la durée d'exposition aux vibrations et autres organes de l'ASG et d'autres paramètres technologiques qui garantissent la densité de conception de l'ASG ;

b) les valeurs des indicateurs indirects de qualité du compactage soumis au contrôle opérationnel.

Types et caractéristiques physiques et mécaniques des ASG destinés à la construction de remblais et de remblais, et besoins spéciaux pour eux, le degré de compactage requis (coefficient de compactage - 0,95), les limites des parties du remblai construites à partir de sols présentant des caractéristiques physiques et mécaniques différentes sont indiquées dans le projet.

Schéma de travail sur le compactage du sol avec des rouleaux

a - lors du virage de la patinoire sur le site ; b - en tournant la patinoire pour sortir du site ; 1 - axes, numéros et directions des passes à rouleaux ; 2 - direction générale des travaux de roulage ; 3 - chevauchement des bandes lors du laminage ; 4 - axe du remblai ; 5-largeur du remblai ; 6 - tour de rouleau ; 1 : t - raideur des pentes du remblai

Schéma d'organisation des travaux de compactage des remblais

Compactage de l'ASG lors de travaux dans des sections linéaires

Humidité optimale de l'ASG dans cas nécessaires est obtenu en humidifiant l'ASG sec et, inversement, en séchant l'ASG trop humidifié.

Lors du compactage de l'ASG, il est nécessaire de respecter conditions suivantes:

— la productivité des rouleaux automoteurs doit correspondre à la productivité des travaux de terrassement et Véhicule;

— l'épaisseur de la couche coulée ne doit pas dépasser les valeurs spécifiées dans spécifications techniques rouleaux automoteurs;

— chaque coup suivant du rouleau, afin d'éviter les lacunes dans le compactage de l'ASG, doit chevaucher le précédent de 0,15 ... 0,25 m.

Le compactage de l'ASG par laminage doit être effectué selon un mode de fonctionnement à vitesse rationnelle des rouleaux. Les vitesses du rouleau sont différentes, le premier et le dernier passage étant effectués à basse vitesse (2 ... 2,5 km/h), et tous les mouvements intermédiaires à grande vitesse, mais ne dépassant pas 8 ... 10 km/h. Avec un mode de fonctionnement à vitesse rationnelle du rouleau, sa productivité double environ.

Si eaux souterraines il est nécessaire de prévoir l'écoulement de l'eau le long de la pente dans les puisards avec pompage ultérieur par des pompes.

1.4. Schéma de contrôle de la qualité opérationnelle

La qualité requise de la couche compactée d'ASG est assurée par l'organisme de construction en mettant en œuvre un ensemble de mesures techniques, économiques et organisationnelles pour un contrôle efficace à toutes les étapes du processus de construction.

Le contrôle de la qualité des travaux doit être effectué par des spécialistes ou des services spéciaux faisant partie des organismes de construction, ou attirés de l'extérieur et équipés de moyens techniques garantissant la fiabilité et l'exhaustivité nécessaires du contrôle.

Le contrôle de la qualité de la production du compactage du sol avec des rouleaux automoteurs doit inclure :

— contrôle entrant de la documentation sur les matériaux, à savoir la disponibilité d'un document sur la qualité de l'ASG contenant des informations conformément à l'article 4 de GOST 23735 ;

— le contrôle opérationnel de processus de construction individuels ou d'opérations de production ;

— contrôle de réception des travaux terminés.

Lors du contrôle d'entrée documentation de travail son exhaustivité et la suffisance du contenu qu'il contient doivent être vérifiées Informations techniques pour l'exécution des travaux.

L'ASG utilisé dans la construction des remblais et des dispositifs de remblai doit répondre aux exigences du projet, aux normes et spécifications techniques pertinentes. Le remplacement des sols prévus par la conception et faisant partie de la structure en construction ou de ses fondations n'est autorisé qu'en accord avec l'organisme de conception et le client. Importé vers chantier de construction les sols destinés à l'aménagement vertical, au remblayage de fosses d'excavation, au remblayage de tranchées routières, etc., doivent faire l'objet d'une conclusion sur l'inspection sanitaire-écologique et radiologique.

Le contrôle entrant comprend :

— vérifier la composition granulométrique du sol ;

— vérifier le bois, les matériaux fibreux, les débris pourris et facilement compressibles, ainsi que les sels solubles contenus dans le sol pour le remblayage et la construction de remblais ;

— étude et analyse des amas gelés contenus dans l'AGS, de la taille des inclusions solides, de la présence de neige et de glace ;

— détermination de l'humidité de l'ASG à l'aide d'un humidimètre de sol « MG-44 »

Les résultats du contrôle à la réception doivent être consignés dans le « Journal de bord de comptabilité à la réception et de contrôle qualité des pièces, matériaux, structures et équipements reçus ».

Le contrôle opérationnel est effectué pendant les processus de construction et les opérations de production et garantit l'identification en temps opportun des défauts et l'adoption de mesures pour les éliminer et les prévenir. Effectué par méthode de mesure ou inspection technique. Les résultats du contrôle opérationnel sont enregistrés dans les journaux généraux de travail et de production des travaux, les journaux de contrôle géodésique et autres documents prévus par le système de gestion de la qualité en vigueur dans un organisme donné.

Lors du contrôle opérationnel, ils vérifient : le respect de la technologie d'exécution des travaux de compactage de l'ASG, leur conformité au SNiP (respect du type de machines adoptées dans le projet de travaux, l'humidité et l'épaisseur de la couche coulée d'ASG, son uniformité dans le remblai, la densité de l'ASG dans les couches du remblai, etc.).

Le contrôle de réception est un contrôle effectué à l'issue des travaux de compactage de l'ASG sur l'installation ou à ses étapes avec la participation du client. Le contrôle de réception consiste en un contrôle aléatoire de la conformité des paramètres des éléments réalisés de la structure en terre avec ceux normatifs et de conception et une évaluation de la qualité des travaux effectués. La réception des terrassements doit consister à vérifier :

— les marques des bords du remblai et de la fosse ;

— dimensions du remblai ;

— la raideur des pentes ;

— degré de compactage de l'ASG ;

— qualité des sols de fondation.

Lors de travaux de compactage d’ASG, une surveillance minutieuse et systématique doit être organisée pour :

— humidité de l'ASG compacté à l'aide d'un humidimètre de sol « MG-44 » ;

— épaisseur de la couche coulée d'ASG ;

— le nombre de passages des moyens mécanisés de compactage du sol sur le sol ;

— la vitesse de déplacement des moyens mécanisés de compactage du sol.

La qualité des travaux de compactage des sols est assurée par les ouvriers, contremaîtres, contremaîtres et producteurs d'ouvrages. La principale responsabilité du contremaître, du contremaître et du producteur des travaux est d'assurer une haute qualité de travail conformément aux dessins d'exécution, à la conception des travaux, au SNiP et conditions technologiques pour la production et la réception des travaux.

La livraison et la réception des travaux sont documentées par des certificats d'inspection des travaux cachés, vérifiant la qualité du sceau sur la base des résultats d'essais effectués par le laboratoire avec un rapport d'essai joint. Les actes doivent contenir une liste documentation technique, sur la base desquels les travaux ont été effectués, des données sur la vérification de l'exactitude du compactage et capacité portante raisons, ainsi qu'une liste des déficiences indiquant le délai de leur élimination.

Composition des opérations contrôlées, écarts et méthodes de contrôle

| Les pré-requis techniques | Limiter les écarts | Contrôle (méthode et volume) |

| 1 | 2 | 3 |

| 1. Humidité de l'ASG compacté | Doit être dans les limites établies par le projet | Mesurer, selon les instructions du projet |

| 2. Joint de surface : | ||

| a) densité moyenne de sol compacté sur la surface reçue | La même chose, pas en dessous du niveau de conception. Il est permis de réduire la densité du sol sec de 0,05 t/m 3 dans pas plus de 10 % des déterminations | De même, selon les prescriptions de conception, et en l'absence de prescriptions, un point par 300 m 2 de surface compactée avec des mesures dans toute l'épaisseur compactée tous les 0,25 m de profondeur pour une épaisseur de couche compactée jusqu'à 1 m et tous les 0,5 m pour une plus grande épaisseur ; le nombre d'échantillons en chaque point est d'au moins deux |

| b) l'ampleur de la diminution de la surface de l'ASG (défaillance) lors du compactage avec des pilonneuses lourdes | Ne doit pas dépasser celui établi lors du compactage expérimental | Mesure, une détermination par 300 m 2 de surface compactée |

Sur la base des résultats du contrôle de réception, une décision documentée est prise quant à l'adéquation du sol compacté pour les travaux ultérieurs.

1.5. Contrôle du compactage des remblai par la méthode de l'anneau coupant

Le contrôle principal du compactage du remblai pendant le processus de travail est effectué en comparant le poids volumétrique du squelette de sol prélevé sur le remblai (g sk.), avec une densité optimale (g sk. op.).

L'échantillonnage et la détermination du poids volumétrique du squelette du sol dans le remblai sont effectués à l'aide d'un échantillonneur de sol, constitué d'une partie inférieure dotée d'une bague coupante et d'un marteau.

Sélecteur de sol

UN - Partie inférieureéchantillonneur de sol; b — bague coupante (séparément); c - percuteur à charge mobile

Lors du prélèvement d'un échantillon de sol, l'échantillonneur de sol assemblé est placé sur sa surface nettoyée et enfoncé dans le sol avec un marteau. Ensuite, le couvercle et l'anneau intermédiaire de la partie inférieure de l'échantillonneur sont retirés, l'anneau coupant est creusé, soigneusement retiré avec la terre, la terre est coupée au couteau au ras des bords inférieurs et supérieurs de l'anneau. L'anneau avec de la terre est pesé avec une précision d'un gramme et le poids volumétrique de terre humide dans le remblai est déterminé par la formule :

![]()

Où g 1—masse de l'anneau, g ;

g 2 — masse de l'anneau avec le sol, g;

V— sertissage en anneau, cm 3.

Ce test est effectué trois fois.

En outre, la teneur en humidité de l'échantillon de sol testé est déterminée trois fois en séchant un échantillon de 15 à 20 g prélevé sur chaque anneau de sol jusqu'à obtenir un poids constant.

Le poids volumétrique du squelette du sol du remblai est déterminé par la formule :

![]()

Où Wow.— pondérer l'humidité du sol en fractions d'unité.

Le poids volumétrique résultant du squelette dans le remblai est comparé à la densité optimale du même sol. Coefficient À, caractérisant le degré de compactage du sol dans le remblai, est déterminé par la formule :

1.6. Contrôle du compactage à l'aide d'un humidimètre du sol "MG-44"

BUT

L'humidimètre électronique numérique «MG-44» (ci-après dénommé l'appareil) est conçu pour mesurer l'humidité relative du sol à l'aide d'un capteur sensible à radiofréquence.

L'humidité est déterminée à l'aide d'une méthode de mesure indirecte basée sur la dépendance des propriétés diélectriques du milieu par rapport à son humidité. Une augmentation de la constante diélectrique de l’échantillon testé, à température constante, indique une augmentation de la teneur en eau du matériau.

L'appareil est destiné à fonctionner dans des zones à climat tempéré. Par protection contre l'exposition environnement, l'appareil a une conception conventionnelle. La présence de vapeurs et de gaz agressifs et de vapeurs dans les limites des normes sanitaires est autorisée dans l'air ambiant sur le lieu d'installation de l'appareil, conformément aux normes SN-245-71.

DONNÉES TECHNIQUES

Plage d'humidité relative du sol mesurée par l'appareil, % : 1-100

Limite de base erreur absolue sur toute la plage de mesure de l'humidité, % : ±1 (90 % des mesures s'inscrivent dans l'erreur indiquée).

Temps d'établissement du mode de fonctionnement, s : 3

Temps d'une seule mesure, sec. pas plus de : 3

L'appareil est alimenté par une source interne +-10 courant continu+9 volts.

L'humidité relative mesurée est lue à l'aide d'un indicateur à cristaux liquides situé sur le panneau avant du dispositif indicateur.

Dimensions hors tout du dispositif indicateur, mm : 145´80´40

Capteur : longueur de l'électrode - 50 mm, longueur du corps du capteur - 140 mm, diamètre - 10 mm

Poids, kg, pas plus : 0,3

Température du sol analysé : -20…+60°C.

Température ambiante de -20 à +70°C.

La variation des lectures de l'instrument suite à un changement de la température ambiante tous les 10°C par rapport à la normale (20°C), allant de +1°C à +40°C, ne dépasse pas 0,2 de l'erreur absolue de base.

Consommé pouvoir électrique appareil, pas plus de 0,1 VA.

APPAREIL ET FONCTIONNEMENT

Le principe général de fonctionnement de l'appareil est le suivant :

Le capteur émet une direction onde électromagnétique haute fréquence, dont une partie est absorbée par les molécules d'eau lorsqu'elle est distribuée dans une substance, et dont une partie est réfléchie en direction du capteur. En mesurant le coefficient de réflexion des ondes d'une substance, qui est directement proportionnel à la teneur en eau, nous affichons la valeur de l'humidité relative sur l'indicateur.

PROCÉDURE DE MESURE.

Lors de la mesure, plongez l'électrode dans le sol.

Allumez l'appareil avec le bouton situé sur le côté gauche du corps.

Sur l'écran vous verrez : dans la première ligne le nom du produit en premier dans la liste des calibrages, dans la seconde en partant de la gauche - la valeur d'humidité en % : « H = ....% », à droite se trouve l'indicateur de charge de la batterie. En appuyant sur le bouton fléché « Gauche », vous accédez à la liste des étalonnages stockés dans la mémoire de l'appareil. À l'aide des boutons « Gauche », « Droite », sélectionnez la ligne dont vous avez besoin, appuyez sur « Entrée », et sur la touche « Entrée ». le nom du produit et son humidité apparaîtront sur l'écran.

Vous pouvez apporter une modification (dans la limite de + - 5 % par incréments de 0,1 %) aux lectures de l'appareil si les lectures de l'appareil et l'humidité du produit obtenue par la méthode aérothermique du laboratoire ne correspondent pas. Pour ce faire, suivez cette procédure :

Plongez le capteur dans un sol dont la teneur en humidité est connue avec précision.

appuyez sur le bouton d'allumage

Sélectionnez la ligne dont vous avez besoin dans la liste.

Appuyez sur Entrée.

Appuyez et maintenez enfoncé le bouton fléché vers le haut jusqu'à ce que la valeur de correction en % apparaisse sur la deuxième ligne de l'écran entre la lecture d'humidité et le symbole de charge de la batterie. Par exemple:

Relâchez le bouton fléché vers le haut.

Utilisez les boutons pour définir la correction souhaitée. Simultanément à la correction, la valeur d'humidité, déjà corrigée, change en bas à gauche. Après avoir défini la valeur souhaitée, appuyez sur « Entrée » et la valeur de correction disparaîtra de l'écran.

La forme de la courbe d'étalonnage ne change pas lorsque la correction est effectuée. Il n'y a qu'un transfert parallèle des caractéristiques « vers le bas » - « vers le haut » dans la limite de +_ 5 %.

La correction pour chacune des 99 voies est différente et indépendante.

Étalonnage

Vous pouvez entrer indépendamment dans la mémoire du processeur et créer n'importe quelle courbe d'étalonnage pour tout type de sol.

1. Appuyez et maintenez le bouton Haut

2. Sans relâcher le bouton Haut, maintenez enfoncé le bouton d'alimentation tout le temps.

Sur l'écran, vous verrez :

Relâchez le bouton fléché vers le haut

Vous devez composer le code d'accès à l'étalonnage : 2-0-0-3

Vous effectuez cette procédure à l'aide des boutons « Gauche » (composez de 1 à 9 et à nouveau de 1 à 9, chaque pression augmente le nombre de 1), « Droite » (passez au chiffre suivant en tapant 2-0-0). -3 , appuyez sur « Entrée »

3.Sur l'écran, vous verrez :

U= ……V E= -.- -V

À gauche coin supérieur- valeur de tension actuelle du capteur. Cela change en fonction de l'humidité du sol. En haut à droite se trouve la valeur de tension déjà stockée dans la mémoire du processeur et correspondant à la valeur d'humidité du sol en % saisie dans la ligne H=....%. Si vous voyez des tirets dans le coin supérieur droit, cela signifie que la valeur d'humidité en bas à gauche n'a pas encore reçu de valeur de tension.

Avant de saisir un nouvel étalonnage, la mémoire doit être réinitialisée.

Appuyez et maintenez le bouton jusqu'à ce que l'écran affiche :

Relâchez le bouton et la mémoire est libre pour l'étalonnage sur ce canal.

Cela efface toutes les données précédemment saisies pour ce canal.

Immerger complètement l'électrode du capteur dans un sol dont la teneur en humidité est connue avec précision.

Appuyez sur le bouton fléché gauche ou droit

Sur la deuxième ligne, le symbole Н=0,0% sera entouré des deux côtés par des curseurs triangulaires.

Saisissez la valeur d'humidité souhaitée (humidité de l'échantillon calibré dans lequel l'électrode est insérée (dans la ligne Н= ....%)) à l'aide des flèches "Gauche" et "Droite".

Appuyez sur Entrée. Un point inscrit. En même temps, dans le coin supérieur droit de l'indicateur en ligne E = .... La valeur de tension du capteur stockée dans la mémoire permanente apparaîtra. Le nombre minimum de points est de deux. Maximum – 99. La forme de la caractéristique d'étalonnage est droite. Les valeurs d'humidité de 0,99 et 100 ne peuvent pas être saisies. Entrez 1 et 98.

Insérez les électrodes du capteur dans un autre échantillon avec une humidité différente (connue) et répétez la procédure.

Un étalonnage précis est possible si vous étalonnez l'appareil à l'aide d'échantillons dont la teneur en humidité se situe aux limites de la plage qui vous intéresse.

Pour le sol, elle est généralement de 12 à 70 %. Seuls les nombres entiers sont saisis. L'humidité obtenue par la méthode aérothermique doit être arrondie aux nombres entiers. Le processeur lui-même construira une courbe d'étalonnage et affichera les dixièmes.

Si vous souhaitez effacer non pas l'intégralité de l'étalonnage de la mémoire, mais uniquement des points individuels, effectuez la procédure suivante :

Entrez en mode d'étalonnage et commencez à appuyer successivement sur le bouton gauche

Lorsqu'on arrive à un point stocké en mémoire, dans la ligne supérieure droite dans l'expression E = -, - - V, au lieu de tirets, une valeur de tension apparaît, qui correspond à la valeur d'humidité en %, tapée en bas ligne (H = ....%). Si vous souhaitez effacer ce point sans effacer le reste de l'information, appuyez pour l'instant dans l'expression E = ….,…. V aucun tiret n'apparaîtra à la place des chiffres. Relâchez immédiatement le bouton pour ne pas effacer les points restants, indiquant les bords de la plage de fonctionnement complète.

Vous pouvez saisir (ou modifier) n’importe quel nom d’étalonnage sur l’une des 99 lignes, en utilisant les alphabets latin et russe et les chiffres arabes :

Allumez l'appareil

Utilisez les boutons « Gauche » et « Droite » pour sélectionner la ligne souhaitée.

Appuyez et maintenez enfoncé le bouton « Entrée » jusqu'à ce que deux lignes apparaissent :

L'un avec des alphabets et des chiffres, l'autre avec le nom que vous avez tapé.

Dans la ligne des alphabets, utilisez les boutons « Droite », « Gauche » pour sélectionner une lettre ou un chiffre (le caractère prêt à être saisi dans la ligne du nom est encadré entre deux flèches), appuyez sur « Entrée » et le symbole est enregistré sur la ligne des alphabets. ligne de nom. Effacez un mot précédemment saisi ou un caractère erroné à l'aide du bouton « Haut ». Un clic - un caractère effacé.

Lorsque vous avez complètement tapé le nom de l'étalonnage, appuyez sur « Entrée » jusqu'à revenir à la liste des étalonnages avec le nom déjà enregistré.

1.7. Sécurité et santé au travail

Des instructions générales sur la sécurité lors des travaux d'excavation sont données dans carte technologique pour le développement des fouilles.

Zones de travail dans zones peuplées ou sur le territoire de l'organisation doivent être clôturés pour empêcher l'accès aux personnes non autorisées. Caractéristiques GOST 23407-78 a été créé pour l'installation de clôtures d'inventaire.

Un rouleau automoteur doit être équipé de dispositifs de signalisation sonore et lumineuse dont l'état de fonctionnement doit être surveillé par le conducteur. Il est interdit de travailler avec ou sans dispositifs de signalisation sonore et lumineuse défectueux. Avant que la machine ne commence à bouger ou lors du freinage et de l'arrêt, le conducteur doit donner des signaux d'avertissement.

Il est interdit de travailler le soir et la nuit en l'absence d'éclairage ou lorsque la visibilité du front de travail est insuffisante.

Lors des travaux de compactage du sol avec des rouleaux automoteurs, il est interdit :

- travaux sur des rouleaux défectueux ;

- lubrifier le rouleau pendant le déplacement, résoudre les problèmes, régler le rouleau, entrer et sortir de la cabine du rouleau ;

— laisser le rouleau avec le moteur en marche ;

— des personnes non autorisées doivent se trouver dans la cabine de la patinoire ou à proximité immédiate de celle-ci ;

— se trouver sur le châssis du rouleau ou entre les rouleaux pendant leur déplacement ;

— se tenir devant le disque avec l'anneau de verrouillage lors du gonflage des pneus ;

— laisser les rouleaux sur une pente sans placer de butées sous les rouleaux ;

— allumer le vibrateur lorsque le rouleau vibrant se trouve sur un sol dur ou sur une fondation solide (béton ou pierre).

Lors du compactage des sols la nuit, la machine doit être équipée de feux de position et de phares pour éclairer la trajectoire de déplacement.

Une fois les travaux terminés, le conducteur doit placer la machine à l'endroit désigné pour son stationnement, couper le moteur, couper l'alimentation en carburant, heure d'hiver Vidangez l'eau du système de refroidissement pour éviter qu'elle ne gèle, nettoyez la machine de la saleté et de l'huile, serrez les raccords boulonnés et lubrifiez les pièces frottantes. De plus, le conducteur doit retirer les dispositifs de démarrage, éliminant ainsi toute possibilité de démarrage de la machine par des personnes non autorisées. En stationnement, le véhicule doit être freiné et les leviers de commande placés en position neutre. Lors de la passation d'une équipe, il est nécessaire d'informer le travailleur posté de l'état de la machine et de tous les défauts détectés.

Lors des travaux de compactage du sol, des mesures doivent être prises pour empêcher les machines de basculer ou de se déplacer spontanément sous l'influence du vent ou en présence d'une pente du terrain. Il est interdit d'utiliser un feu ouvert pour chauffer des composants de la machine ou de travailler sur des machines présentant des fuites dans les systèmes de carburant et d'huile.

Lors du compactage du sol avec deux ou plusieurs machines automotrices se déplaçant l'une après l'autre, la distance entre elles doit être d'au moins 10 m.

Le déplacement, l'installation et l'exploitation d'une machine de compactage de sol à proximité d'une excavation aux pentes non renforcées ne sont autorisés qu'au-delà des limites établies par la conception des travaux. En l'absence d'instructions appropriées dans le projet de travaux, les distances horizontales de la base de la pente d'excavation aux supports de machines les plus proches doivent correspondre à celles indiquées dans le tableau.

Aimait ça.

La pierre concassée est courante materiel de construction, qui est obtenu en concassant de la roche dure. Les matières premières sont extraites par dynamitage lors de l'exploitation en carrière. La roche est divisée en fractions appropriées. Dans ce cas, le coefficient de compactage particulier de la pierre concassée est important.

Le granit est le plus courant, car sa résistance au gel est élevée et son absorption d'eau est faible, ce qui est si important pour toute structure de bâtiment. L’abrasion et la résistance de la pierre concassée en granit répondent aux normes. Parmi les principales fractions de pierre concassée on peut noter : 5-15 mm, 5-20 mm, 5-40 mm, 20-40 mm, 40-70 mm. La plus populaire est la pierre concassée avec une fraction de 5 à 20 mm, elle peut être utilisée pour divers travaux :

- construction de fondations;

- production de couches de ballast pour autoroutes et voies ferrées ;

- additif aux mélanges de construction.

Le compactage de la pierre concassée dépend de nombreux indicateurs, dont ses caractéristiques. Devrait être considéré:

- La densité moyenne est de 1,4 à 3 g/cm³ (lors du calcul du compactage, ce paramètre est considéré comme l'un des principaux).

- La desquamation détermine le niveau de plan du matériau.

- Tout le matériel est trié en fractions.

- Résistance au gel.

- Niveau de radioactivité. Pour tous les travaux, la pierre concassée de 1ère classe peut être utilisée, mais la 2ème classe ne peut être utilisée que pour les travaux routiers.

Sur la base de ces caractéristiques, une décision est prise quel matériau convient à certain type travaux

Types de pierre concassée et caractéristiques techniques

Diverses pierres concassées peuvent être utilisées pour la construction. Les fabricants en proposent différents types dont les propriétés diffèrent les unes des autres. Aujourd'hui, en fonction du type de matière première, la pierre concassée est généralement divisée en 4 grands groupes :

- gravier;

- granit;

- dolomite, c'est-à-dire calcaire;

- secondaire.

Pour fabriquer du granit, la roche appropriée est utilisée. Il s'agit d'un matériau non métallique obtenu à partir de roche solide. Le granit est un magma solidifié très dur et difficile à traiter. La pierre concassée de ce type est fabriquée conformément à GOST 8267-93. La plus populaire est la pierre concassée avec une fraction de 5/20 mm, car elle peut être utilisée pour divers travaux, notamment la fabrication de fondations, de routes, de plates-formes et autres.

Le gravier concassé est un matériau de construction en vrac obtenu en concassant des roches pierreuses ou des roches dans des carrières. La résistance du matériau n'est pas aussi élevée que celle de la pierre concassée en granit, mais son coût est inférieur, tout comme le rayonnement de fond. Il est aujourd’hui courant de distinguer deux types de graviers :

- type de pierre concassée concassée;

- graviers d'origine fluviale et marine.

Selon la fraction, les graviers sont classés en 4 grands groupes : 3/10, 5/40, 5/20, 20/40 mm. Le matériau est utilisé pour préparer divers mélanges de construction comme charge ; il est considéré comme indispensable pour mélanger le béton, les fondations des bâtiments et les chemins.

Le calcaire concassé est fabriqué à partir de roches sédimentaires. Comme son nom l’indique, la matière première est le calcaire. Le composant principal est le carbonate de calcium, le coût du matériau est l'un des plus bas.

Les fractions de cette pierre concassée sont divisées en 3 grands groupes : 20/40, 5/20, 40/70 mm.

Il peut être utilisé dans l’industrie du verre, dans la fabrication de petites structures en béton armé et dans la préparation du ciment.

La pierre concassée recyclée a le coût le plus bas. Ils s'en sortent déchets de construction, par exemple, asphalte, béton, brique.

L'avantage de la pierre concassée est son faible coût, mais en termes de caractéristiques principales, elle est bien inférieure aux trois autres types, elle est donc rarement utilisée et uniquement dans les cas où la résistance d'une grande importance n'a pas.

Retour au contenu

Facteur de compactage : objectif

Le coefficient de compactage est un nombre standard spécial déterminé par SNiP et GOST. Cette valeur indique combien de fois la pierre concassée peut être compactée, c'est-à-dire réduire son volume externe lors du compactage ou du transport. La valeur est généralement comprise entre 1,05 et 1,52. Selon les normes en vigueur, le coefficient de compactage peut être le suivant :

- mélange de sable et de gravier - 1,2 ;

- sable de construction - 1,15 ;

- argile expansée - 1,15;

- gravier concassé - 1,1;

- sol - 1,1 (1,4).

Un exemple de détermination du coefficient de compactage de pierre concassée ou de gravier est le suivant :

- On peut supposer que la masse volumique est de 1,95 g/cm³ ; après compactage, la valeur est devenue 1,88 g/cm³.

- Pour déterminer la valeur, vous devez diviser le niveau de densité réel par le maximum, ce qui donnera un coefficient de compactage de la pierre concassée de 1,88/1,95=0,96.

Il est nécessaire de prendre en compte que les données de conception n'indiquent généralement pas le degré de compactage, mais ce qu'on appelle la densité du squelette, c'est-à-dire Lors des calculs, il est nécessaire de prendre en compte le niveau d'humidité et d'autres paramètres du mélange de construction.