Méthode de repassage au laser. Un moyen simple de réaliser des circuits imprimés (pas de LUT). Cartes de circuits imprimés personnalisées

Tahiti!.. Tahiti!..

Nous ne sommes allés à aucun Tahiti !

Ici aussi, ils nous nourrissent bien !

© Chat de dessin animé

Introduction avec digression

Comment les planches étaient-elles fabriquées autrefois dans des conditions domestiques et en laboratoire ? Il y avait plusieurs manières, par exemple :

- les futurs conducteurs dessinaient des dessins ;

- gravé et découpé à l'emporte-pièce ;

- ils l'ont collé avec du ruban adhésif ou du ruban adhésif, puis ont découpé le dessin avec un scalpel ;

- Ils ont réalisé des pochoirs simples, puis ont appliqué le motif à l'aide d'un aérographe.

Les éléments manquants ont été complétés au feutre et retouchés au scalpel.

Il s’agissait d’un processus long et laborieux, exigeant que le « dessinateur » ait des capacités artistiques et une précision remarquables. L'épaisseur des lignes correspondait à peine à 0,8 mm, il n'y avait pas de précision de répétition, chaque planche devait être dessinée séparément, ce qui limitait considérablement la production, même d'un très petit lot. cartes de circuits imprimés(plus loin PP).

Qu'avons-nous aujourd'hui ?

Les progrès ne s’arrêtent pas. L'époque où les radioamateurs peignaient du PP avec des haches de pierre sur des peaux de mammouth est tombée dans l'oubli. L'apparition sur le marché de la chimie accessible au public pour la photolithographie nous ouvre des perspectives complètement différentes pour produire des PCB sans métallisation des trous à la maison.

Jetons un coup d'œil rapide à la chimie utilisée aujourd'hui pour produire du PP.

Photorésist

Vous pouvez utiliser un liquide ou un film. Nous ne considérerons pas le film dans cet article en raison de sa rareté, des difficultés à rouler sur les PCB et de la moindre qualité des circuits imprimés obtenus.

Après avoir analysé les offres du marché, j'ai opté pour POSITIV 20 comme photorésist optimal pour la production de PCB à domicile.

But:

Vernis photosensible POSITIV 20. Utilisé dans la production à petite échelle de cartes de circuits imprimés, de gravures sur cuivre et lors de travaux liés au transfert d'images sur divers matériaux.

Propriétés:

Les caractéristiques d'exposition élevées offrent un bon contraste des images transférées.

Application:

Il est utilisé dans les domaines liés au transfert d'images sur verre, plastiques, métaux, etc. dans le cadre de productions à petite échelle. Le mode d'emploi est indiqué sur le flacon.

Caractéristiques:

Couleur bleue

Densité : à 20°C 0,87 g/cm 3

Temps de séchage : à 70°C 15 min.

Consommation : 15 l/m2

Photosensibilité maximale : 310-440 nm

Les instructions pour la résine photosensible indiquent qu'elle peut être stockée à température ambiante et il n'est pas sujet au vieillissement. Je suis fortement en désaccord! Il doit être conservé dans un endroit frais, par exemple sur l'étagère inférieure du réfrigérateur, où la température est généralement maintenue à +2+6°C. Mais ne permettez en aucun cas des températures glaciales !

Si vous utilisez des résines photosensibles vendues au verre et qui ne disposent pas d'un emballage étanche à la lumière, vous devez veiller à vous protéger de la lumière. Il doit être conservé dans l'obscurité totale et à une température de +2+6°C.

Illuminateur

De même, je considère TRANSPARENT 21, que j'utilise constamment, comme l'outil pédagogique le plus adapté.

But:

Permet le transfert direct des images sur des surfaces recouvertes d'émulsion photosensible POSITIV 20 ou autre photorésist.

Propriétés:

Donne de la transparence au papier. Assure la transmission des rayons ultraviolets.

Application:

Pour transférer rapidement les contours de dessins et de schémas sur un support. Vous permet de simplifier considérablement le processus de reproduction et de réduire le temps s e coûts.

Caractéristiques:

Couleur: transparent

Densité : à 20°C 0,79 g/cm 3

Temps de séchage : à 20°C 30 min.

Note:

Au lieu du papier ordinaire transparent, vous pouvez utiliser un film transparent pour imprimantes à jet d'encre ou laser, en fonction du support sur lequel nous imprimerons le photomasque.

Développeur de résine photosensible

Il existe de nombreuses solutions différentes pour développer une résine photosensible.

Il est conseillé de développer en utilisant une solution " verre liquide" Sa composition chimique : Na 2 SiO 3 * 5H 2 O. Cette substance présente de nombreux avantages. Le plus important est qu'il est très difficile de surexposer le PP ; vous pouvez laisser le PP pendant une durée exacte non fixe. La solution ne change presque pas ses propriétés avec les changements de température (il n'y a aucun risque de pourriture lorsque la température augmente) et a également une très longue durée de conservation - sa concentration reste constante pendant au moins quelques années. L'absence de problème de surexposition dans la solution permettra d'augmenter sa concentration pour réduire le temps de développement du PP. Il est recommandé de mélanger 1 part de concentré avec 180 parts d'eau (un peu plus de 1,7 g de silicate dans 200 ml d'eau), mais il est possible de faire un mélange plus concentré pour que l'image se développe en 5 secondes environ sans risque de formation de surface. dommages dus à une surexposition. S'il est impossible d'acheter du silicate de sodium, utilisez du carbonate de sodium (Na 2 CO 3) ou du carbonate de potassium (K 2 CO 3).

Je n’ai essayé ni le premier ni le deuxième, je vais donc vous raconter ce que j’utilise sans problème depuis plusieurs années maintenant. j'utilise Solution aqueuse soude caustique. Pour 1 litre eau froide 7 grammes de soude caustique. S'il n'y a pas de NaOH, j'utilise une solution de KOH, doublant la concentration d'alcali dans la solution. Temps de développement 30-60 secondes avec une exposition correcte. Si après 2 minutes le motif n'apparaît pas (ou apparaît faiblement) et que la résine photosensible commence à s'effacer de la pièce, cela signifie que le temps d'exposition a été mal choisi : vous devez l'augmenter. Si, au contraire, il apparaît rapidement, mais que les zones exposées et non exposées sont emportées ; soit la concentration de la solution est trop élevée, soit la qualité du photomasque est faible (la lumière ultraviolette traverse librement le « noir ») : vous devez augmenter la densité d'impression du modèle.

Solutions de gravure sur cuivre

L'excès de cuivre est éliminé des cartes de circuits imprimés à l'aide de divers agents d'attaque. Parmi les personnes qui font cela à la maison, le persulfate d'ammonium, le peroxyde d'hydrogène + l'acide chlorhydrique, la solution de sulfate de cuivre + le sel de table sont souvent courants.

J'empoisonne toujours avec du chlorure ferrique dans un récipient en verre. Lorsque vous travaillez avec la solution, vous devez être prudent et attentif : si elle entre en contact avec des vêtements et des objets, elle laisse des taches de rouille difficiles à éliminer avec une solution faible d'acide citrique (jus de citron) ou d'acide oxalique.

Nous chauffons une solution concentrée de chlorure ferrique à 50-60°C, y plongeons la pièce et déplaçons avec précaution et sans effort une tige de verre avec un coton-tige à l'extrémité sur les zones où le cuivre est gravé moins facilement, cela permet d'obtenir un résultat plus uniforme. gravure sur toute la surface du PP. Si vous ne forcez pas la vitesse à s'égaliser, la durée de gravure requise augmente, ce qui conduit finalement au fait que dans les zones où le cuivre a déjà été gravé, la gravure des pistes commence. Résultat : nous n’obtenons pas du tout ce que nous souhaitions. Il est hautement souhaitable d'assurer une agitation continue de la solution de gravure.

Produits chimiques pour éliminer la résine photosensible

Quel est le moyen le plus simple d'éliminer la résine photosensible inutile après la gravure ? Après des essais et des erreurs répétés, j’ai opté pour l’acétone ordinaire. Quand ce n’est pas là, je le lave avec n’importe quel solvant pour peintures nitro.

Alors, fabriquons un circuit imprimé

Où commence un PCB de haute qualité ? Droite:

Créez un modèle de photo de haute qualité

Pour le réaliser, vous pouvez utiliser presque n'importe quelle imprimante laser ou jet d'encre moderne. Étant donné que nous utilisons une résine photosensible positive dans cet article, l'imprimante doit dessiner en noir là où le cuivre doit rester sur le PCB. Là où il ne doit pas y avoir de cuivre, l'imprimante ne doit rien dessiner. Très point important lors de l'impression d'un photomasque : vous devez définir le débit de colorant maximum (dans les paramètres du pilote d'imprimante). Plus les zones peintes sont noires, plus grandes sont les chances d'obtenir un excellent résultat. Aucune couleur n'est nécessaire, une cartouche noire suffit. A partir du programme (nous ne considérerons pas les programmes : chacun est libre de choisir - du PCAD à Paintbrush) dans lequel le modèle photo a été dessiné, nous l'imprimons sur une feuille de papier ordinaire. Plus la résolution d'impression et la qualité du papier sont élevées, plus la qualité du photomasque est élevée. Je recommande pas moins de 600 dpi ; le papier ne doit pas être très épais. Lors de l'impression, nous tenons compte du fait qu'avec la face de la feuille sur laquelle la peinture est appliquée, le gabarit sera placé sur le flan PP. Si cela est fait différemment, les bords des conducteurs PP seront flous et indistincts. Laissez sécher la peinture s'il s'agissait d'une imprimante à jet d'encre. Ensuite, on imprègne le papier de TRANSPARENT 21, on le laisse sécher et le modèle photo est prêt.

Au lieu du papier et de l'éclairage, il est possible et même très souhaitable d'utiliser un film transparent pour lasers (lors de l'impression sur imprimante laser) ou des imprimantes à jet d'encre (pour l'impression à jet d'encre). Attention, ces films ont des faces inégales : une seule face de travail. Si vous utilisez l'impression laser, je vous recommande fortement de faire passer à sec une feuille de film avant l'impression - faites simplement passer la feuille dans l'imprimante, simulant l'impression, mais sans rien imprimer. Pourquoi est-ce nécessaire ? Lors de l'impression, le four (four) va chauffer la feuille, ce qui entraînera inévitablement sa déformation. En conséquence, il y a une erreur dans la géométrie du PCB de sortie. Lors de la production de PCB double face, cela entraîne une inadéquation des couches avec toutes les conséquences. Et à l'aide d'un essai « à sec », nous réchaufferons la feuille, elle se déformera et sera prête à imprimer le modèle. Lors de l'impression, la feuille passera une seconde fois au four, mais la déformation sera beaucoup moins importante vérifiée plusieurs fois.

Si le PP est simple, vous pouvez le dessiner manuellement dans un programme très pratique avec une interface russifiée Sprint Layout 3.0R (~650 Ko).

Sur étape préparatoire dessin pas trop volumineux circuits électriques très pratique dans le programme également russifié sPlan 4.0 (~450 Ko).

Voici à quoi ressemblent les modèles de photos finis, imprimés sur une imprimante Epson Stylus Color 740 :

Nous imprimons uniquement en noir, avec un ajout maximum de colorant. Matériau film transparent pour imprimantes à jet d'encre.

Préparation de la surface PP pour l'application de la résine photosensible

Pour la production de PP, des matériaux en feuilles recouverts d'une feuille de cuivre sont utilisés. Les options les plus courantes concernent les épaisseurs de cuivre de 18 et 35 microns. Le plus souvent, pour la production de PP à la maison, on utilise une feuille de textolite (tissu pressé avec de la colle en plusieurs couches), de la fibre de verre (la même, mais des composés époxy sont utilisés comme colle) et du getinax (papier pressé avec de la colle). Moins fréquemment, le sittal et le polycor (les céramiques haute fréquence sont extrêmement rarement utilisées à la maison), le fluoroplastique (plastique organique). Ce dernier est également utilisé pour la fabrication d'appareils haute fréquence et, possédant de très bonnes caractéristiques électriques, peut être utilisé partout et partout, mais son utilisation est limitée par son prix élevé.

Tout d'abord, vous devez vous assurer que la pièce ne présente pas de rayures profondes, de bavures ou de zones affectées par la corrosion. Ensuite, il est conseillé de polir le cuivre au miroir. On polit sans être particulièrement zélé, sinon on effacera la déjà fine couche de cuivre (35 microns) ou, en tout cas, on obtiendra différentes épaisseurs cuivre à la surface de la pièce. Et cela, à son tour, conduira à des vitesses de gravure différentes : il sera gravé plus rapidement là où il est plus fin. Et un conducteur plus fin sur la carte n'est pas toujours bon. Surtout s'il est long et qu'un courant décent le traverse. Si le cuivre sur la pièce est de haute qualité, sans péchés, il suffit alors de dégraisser la surface.

Application de résine photosensible sur la surface de la pièce

Nous plaçons la planche sur une surface horizontale ou légèrement inclinée et appliquons la composition à partir d'un emballage aérosol à une distance d'environ 20 cm. Nous rappelons que l'ennemi le plus important dans ce cas est la poussière. Chaque particule de poussière à la surface de la pièce est une source de problèmes. Pour créer un revêtement uniforme, vaporisez l'aérosol dans un mouvement continu en zigzag, en commençant par le coin supérieur gauche. N'utilisez pas l'aérosol en quantité excessive, car cela provoquerait des gouttes indésirables et conduirait à la formation d'une épaisseur de revêtement non uniforme, nécessitant un temps d'exposition plus long. En été à des températures élevées environnement Un retraitement peut être nécessaire, ou l'aérosol peut devoir être pulvérisé à une distance plus courte pour réduire les pertes par évaporation. Lors de la pulvérisation, n'inclinez pas trop la bombe car cela provoquerait augmentation de la consommation gaz propulseur et, par conséquent, la bombe aérosol cesse de fonctionner, bien qu'elle contienne encore de la résine photosensible. Si vous obtenez des résultats insatisfaisants lors du revêtement par pulvérisation de résine photosensible, utilisez le revêtement par rotation. Dans ce cas, la résine photosensible est appliquée sur une carte montée sur une table rotative avec un entraînement de 300 à 1 000 tr/min. Une fois le revêtement terminé, le panneau ne doit pas être exposé à une lumière intense. En fonction de la couleur du revêtement, vous pouvez déterminer approximativement l'épaisseur de la couche appliquée :

- bleu gris clair 1-3 microns ;

- bleu gris foncé 3-6 microns ;

- bleu 6-8 microns ;

- bleu foncé plus de 8 microns.

Sur le cuivre, la couleur du revêtement peut avoir une teinte verdâtre.

Plus le revêtement de la pièce est fin, meilleur est le résultat.

Je fais toujours tourner la résine photosensible. Ma centrifugeuse a une vitesse de rotation de 500 à 600 tr/min. La fixation doit être simple, le serrage s'effectue uniquement aux extrémités de la pièce. Nous réparons la pièce, démarrons la centrifugeuse, la pulvérisons au centre de la pièce et observons comment la résine photosensible se propage sur la surface en une fine couche. Les forces centrifuges élimineront l'excès de photorésist du futur PCB, je recommande donc fortement de prévoir un mur de protection afin de ne pas tourner lieu de travailà la porcherie. J'utilise une casserole ordinaire avec un trou au fond au centre. L'axe du moteur électrique passe par ce trou, sur lequel est installée une plate-forme de montage en forme de croix de deux lattes en aluminium, le long de laquelle «courent» les oreilles de serrage de la pièce. Les oreilles sont faites de coins en aluminium, serré sur le rail avec un écrou à oreilles. Pourquoi l'aluminium ? Faible densité et, par conséquent, moins de faux-rond lorsque le centre de masse de rotation s'écarte du centre de rotation de l'axe de la centrifugeuse. Plus la pièce est centrée avec précision, moins il y aura de battements dus à l'excentricité de la masse et moins il faudra d'efforts pour fixer rigidement la centrifugeuse à la base.

Une résine photosensible est appliquée. Laissez sécher 15 à 20 minutes, retournez la pièce, appliquez une couche de l'autre côté. Donnez encore 15 à 20 minutes pour sécher. N'oubliez pas que la lumière directe du soleil et les doigts sur les côtés travaillant de la pièce sont inacceptables.

Photorésine bronzante à la surface de la pièce

Placer la pièce au four, porter progressivement la température à 60-70°C. Maintenir à cette température pendant 20 à 40 minutes. Il est important que rien ne touche les surfaces de la pièce ; seul les extrémités sont autorisées.

Alignement des photomasques supérieur et inférieur sur les surfaces de la pièce

Chacun des masques photo (haut et bas) doit avoir des marques le long desquelles 2 trous doivent être pratiqués sur la pièce pour aligner les couches. Plus les marques sont éloignées les unes des autres, plus la précision de l'alignement est élevée. Je les place généralement en diagonale sur les modèles. A l'aide d'une perceuse, à l'aide de ces repères sur la pièce, on perce deux trous strictement à 90° (plus les trous sont fins, plus l'alignement est précis ; j'utilise une perceuse de 0,3 mm) et on aligne les gabarits le long d'eux, sans oublier que le le modèle doit être appliqué sur la résine photosensible du côté sur lequel l'impression a été réalisée. Nous pressons les modèles sur la pièce avec des verres fins. Il est préférable d’utiliser du verre de quartz car il transmet mieux le rayonnement ultraviolet. Le plexiglas (plexiglas) donne des résultats encore meilleurs, mais il a la propriété désagréable de se rayer, ce qui affectera inévitablement la qualité du PP. À petites tailles PP, vous pouvez utiliser la couverture transparente de l'emballage du CD. En l'absence d'un tel verre, vous pouvez utiliser du verre à vitre ordinaire, augmentant ainsi le temps d'exposition. Il est important que le verre soit lisse, garantissant un ajustement uniforme des photomasques à la pièce, sinon il sera impossible d'obtenir des bords de pistes de haute qualité sur le PCB fini.

Un flan avec un photomasque sous plexiglas. Nous utilisons un boîtier de CD.

Exposition (exposition à la lumière)

Le temps nécessaire à l'exposition dépend de l'épaisseur de la couche de résine photosensible et de l'intensité de la source lumineuse. Le vernis photorésistant POSITIV 20 est sensible aux rayons ultraviolets, la sensibilité maximale se produit dans la zone d'une longueur d'onde de 360-410 nm.

Il est préférable d'exposer sous des lampes dont la plage de rayonnement se situe dans la région ultraviolette du spectre, mais si vous ne disposez pas d'une telle lampe, vous pouvez également utiliser des lampes à incandescence puissantes ordinaires, augmentant ainsi le temps d'exposition. Ne démarrez pas l'éclairage tant que l'éclairage de la source n'est pas stabilisé ; il est nécessaire que la lampe se réchauffe pendant 2-3 minutes. Le temps d'exposition dépend de l'épaisseur du revêtement et est généralement de 60 à 120 secondes lorsque la source lumineuse est située à une distance de 25 à 30 cm. Les plaques de verre utilisées peuvent absorber jusqu'à 65 % du rayonnement ultraviolet, donc dans de tels cas. il est nécessaire d'augmenter le temps de pose. Les meilleurs résultats sont obtenus en utilisant des plaques de plexiglas transparentes. Lorsque vous utilisez une résine photosensible avec long terme Pendant le stockage, il peut être nécessaire de doubler le temps d'exposition. N'oubliez pas : Les photorésists sont sujets au vieillissement !

Exemples d'utilisation de différentes sources lumineuses :

Lampes UV

Nous exposons chaque côté tour à tour, après exposition, nous laissons la pièce reposer pendant 20 à 30 minutes dans un endroit sombre.

Développement de la pièce exposée

Nous le développons dans une solution de NaOH (soude caustique) voir le début de l'article pour plus de détails à une température de solution de 20-25°C. S'il n'y a aucune manifestation dans les 2 minutes, petit Ô délai d'exposition. S'il apparaît bien, mais qu'il est lavé et domaines utiles vous avez été trop malin avec la solution (la concentration est trop élevée) ou le temps d'exposition avec une source de rayonnement donnée est trop long ou le photomasque est de mauvaise qualité la couleur noire imprimée insuffisamment saturée permet à la lumière ultraviolette d'éclairer la pièce.

Lors du développement, je « roule » toujours très soigneusement et sans effort un coton-tige sur une tige de verre sur les endroits où la résine photosensible exposée doit être lavée ; cela accélère le processus ;

Lavage de la pièce à usiner des alcalis et des résidus de résine photosensible exfoliée

je le fais sous robinet eau du robinet ordinaire.

Photorésist rebronzant

Nous plaçons la pièce au four, augmentons progressivement la température et la maintenons à une température de 60 à 100°C pendant 60 à 120 minutes ; le motif devient fort et dur.

Vérifier la qualité du développement

Plongez brièvement (pendant 5 à 15 secondes) la pièce à usiner dans une solution de chlorure ferrique chauffée à une température de 50 à 60°C. Rincer rapidement à l'eau courante. Aux endroits où il n'y a pas de résine photosensible, une gravure intensive du cuivre commence. Si la résine photosensible reste accidentellement quelque part, retirez-la soigneusement mécaniquement. Il est pratique de le faire avec un scalpel ordinaire ou ophtalmique, armé d'optiques (lunettes à souder, loupe UN horloger, loupe UN sur trépied, microscope).

Gravure

Nous empoisonnons dans une solution concentrée de chlorure ferrique à une température de 50-60°C. Il est conseillé d'assurer une circulation continue de la solution de gravure. Nous « massons » soigneusement les zones qui saignent mal avec un coton-tige sur une tige de verre. Si le chlorure ferrique est fraîchement préparé, le temps de gravure ne dépasse généralement pas 5 à 6 minutes. Nous rinçons la pièce à l'eau courante.

Planche gravée

Comment préparer une solution concentrée de chlorure ferrique ? Dissoudre FeCl 3 dans de l'eau légèrement chauffée (jusqu'à 40 °C) jusqu'à ce qu'elle cesse de se dissoudre. Filtrez la solution. Doit être conservé dans un endroit frais et sombre dans un emballage non métallique scellé dans bouteilles en verre, Par exemple.

Supprimer la résine photo inutile

Nous lavons la résine photosensible des pistes avec de l'acétone ou un solvant pour peintures nitro et émaux nitro.

Trous de forage

Il est conseillé de sélectionner le diamètre de la pointe du futur trou sur le photomasque de manière à ce qu'il soit pratique de percer plus tard. Par exemple, avec un diamètre de trou requis de 0,6 à 0,8 mm, le diamètre de la pointe sur le photomasque doit être d'environ 0,4 à 0,5 mm. Dans ce cas, le foret sera bien centré.

Il est conseillé d'utiliser des forets recouverts de carbure de tungstène : les forets en aciers rapides s'usent très rapidement, bien que l'acier puisse être utilisé pour percer des trous uniques de grand diamètre (plus de 2 mm), car les forets recouverts de carbure de tungstène de ce le diamètre est trop cher. Lorsque vous percez des trous d'un diamètre inférieur à 1 mm, il est préférable d'utiliser une machine verticale, sinon vos forets se briseront rapidement. Si vous percez avec une perceuse à main, des distorsions sont inévitables, conduisant à un assemblage imprécis des trous entre les couches. Mouvement de haut en bas sur une verticale Perceuse le plus optimal du point de vue de la charge sur l'outil. Les forets en carbure sont fabriqués avec une tige rigide (c'est-à-dire que le foret s'adapte exactement au diamètre du trou) ou épaisse (parfois appelée « turbo ») qui a taille standard(généralement 3,5 mm). Lors du perçage avec des forets à revêtement en carbure, il est important de fixer fermement le PCB, car un tel foret, en se déplaçant vers le haut, peut soulever le PCB, fausser la perpendiculaire et arracher un fragment de la carte.

Les forets de petit diamètre sont généralement installés soit dans un mandrin à pince (différentes tailles), soit dans un mandrin à trois mors. Pour une fixation précise, le montage dans un mandrin à trois mors n'est pas la meilleure option, et petite taille les forets (moins de 1 mm) font rapidement des rainures dans les pinces, perdant ainsi une bonne fixation. Par conséquent, pour les forets d'un diamètre inférieur à 1 mm, il est préférable d'utiliser une pince de serrage. Par mesure de sécurité, achetez un jeu supplémentaire contenant des pinces de rechange pour chaque taille. Certaines perceuses bon marché sont livrées avec des pinces en plastique ; jetez-les et achetez-en des en métal.

Pour obtenir une précision acceptable, il est nécessaire de bien organiser le lieu de travail, c'est-à-dire dans un premier temps d'assurer un bon éclairage de la planche lors du perçage. Pour cela, vous pouvez utiliser lampe halogène, en l'attachant à un trépied pour pouvoir choisir une position (éclairer le côté droit). Deuxièmement, augmentez surface de travail environ 15 cm au-dessus du plateau pour un meilleur contrôle visuel du processus. Ce serait une bonne idée d'enlever la poussière et les copeaux pendant le processus de perçage (vous pouvez utiliser aspirateur ordinaire), mais c'est facultatif. Il convient de noter que la poussière de fibre de verre générée lors du perçage est très caustique et, si elle entre en contact avec la peau, provoque une irritation cutanée. Et enfin, lorsque vous travaillez, il est très pratique d'utiliser la pédale de la perceuse.

Tailles de trous typiques :

- vias de 0,8 mm ou moins ;

- circuits intégrés, résistances, etc. 0,7-0,8 mm ;

- grosses diodes (1N4001) 1,0 mm ;

- blocs de contact, coupe-bordures jusqu'à 1,5 mm.

Essayez d'éviter les trous d'un diamètre inférieur à 0,7 mm. Conservez toujours au moins deux forets de rechange de 0,8 mm ou moins, car ils se cassent toujours au moment où vous devez les commander de toute urgence. Les forets de 1 mm et plus sont beaucoup plus fiables, même s'il serait bien d'en avoir des de rechange. Lorsque vous devez réaliser deux planches identiques, vous pouvez les percer simultanément pour gagner du temps. Dans ce cas, il est nécessaire de percer très soigneusement des trous au centre de la plage de contact près de chaque coin du PCB, et pour les grandes cartes, des trous situés à proximité du centre. Posez les planches les unes sur les autres et, à l'aide de trous de centrage de 0,3 mm dans deux coins opposés et de broches servant de chevilles, fixez les planches les unes aux autres.

Si nécessaire, vous pouvez fraiser les trous avec des forets de plus grand diamètre.

Etamage du cuivre sur PP

Si vous devez étamer les pistes du PCB, vous pouvez utiliser un fer à souder, une soudure douce à faible point de fusion, un flux alcool-colophane et une tresse de câble coaxial. Pour les gros volumes, ils étament dans des bains remplis de soudures à basse température additionnées de fondants.

La matière fondue la plus populaire et la plus simple pour l'étamage est l'alliage à bas point de fusion « Rose » (étain 25 %, plomb 25 %, bismuth 50 %), dont le point de fusion est de 93 à 96°C. À l'aide de pinces, placez la carte sous le niveau du liquide fondu pendant 5 à 10 secondes et, après l'avoir retirée, vérifiez si toute la surface du cuivre est recouverte uniformément. Si nécessaire, l'opération est répétée. Immédiatement après avoir retiré la planche de la fonte, ses restes sont éliminés soit à l'aide d'une raclette en caoutchouc, soit en secouant brusquement dans une direction perpendiculaire au plan de la planche, en la maintenant dans la pince. Une autre façon d'éliminer les résidus d'alliage Rose consiste à chauffer la planche dans une armoire chauffante et à la secouer. L'opération peut être répétée pour obtenir un revêtement mono-épaisseur. Pour éviter l'oxydation du thermofusible, de la glycérine est ajoutée dans le récipient d'étamage de manière à ce que son niveau recouvre le fondant de 10 mm. Une fois le processus terminé, le panneau est lavé de la glycérine dans eau courante. Attention! Ces opérations impliquent de travailler avec des installations et des matériaux exposés à des températures élevées, c'est pourquoi, pour éviter les brûlures, il est nécessaire d'utiliser des gants, des lunettes et des tabliers de protection.

L'opération d'étamage avec un alliage étain-plomb se déroule de manière similaire, mais la température plus élevée de la masse fondue limite le champ d'application de cette méthode dans des conditions de production artisanale.

Après l'étamage, n'oubliez pas de nettoyer la planche du flux et de la dégraisser soigneusement.

Si vous avez une production importante, vous pouvez utiliser un étamage chimique.

Appliquer un masque de protection

Les opérations d'application d'un masque de protection répètent exactement tout ce qui a été écrit ci-dessus : on applique du photorésist, on le sèche, on le bronze, on centre le masque photomasques, on l'expose, on le développe, on le lave et on le bronze à nouveau. Bien entendu, nous ignorons les étapes de vérification de la qualité du développement, de gravure, d'élimination de la résine photosensible, d'étamage et de perçage. À la toute fin, bronzez le masque pendant 2 heures à une température d'environ 90-100°C - il deviendra solide et dur, comme du verre. Le masque formé protège la surface du PP des influences extérieures et protège contre les courts-circuits théoriquement possibles pendant le fonctionnement. Il joue également un rôle important dans le soudage automatique : il évite que la soudure ne « repose » sur les zones adjacentes, les court-circuitant.

Ça y est, le circuit imprimé double face avec masque est prêt

J'ai dû réaliser un PP de cette manière avec la largeur des pistes et le pas entre elles jusqu'à 0,05 mm (!). Mais c'est déjà du travail de joaillerie. Et sans effort particulier vous pouvez fabriquer du PP avec une largeur de piste et un pas entre eux de 0,15 à 0,2 mm.

Je n'ai pas appliqué de masque sur le tableau montré sur les photographies ; ce n'était pas nécessaire.

Carte de circuit imprimé en cours d'installation de composants dessus

Et voici l'appareil lui-même pour lequel le PP a été réalisé :

Il s'agit d'un pont de téléphonie cellulaire qui vous permet de réduire le coût des services de communication mobile de 2 à 10 fois, car cela valait la peine de s'embêter avec le PP ;). Le PCB avec les composants soudés se trouve dans le support. Avant, c'était ordinaire Chargeur pour les batteries de téléphones portables.

Informations Complémentaires

Métallisation des trous

Vous pouvez même métalliser des trous à la maison. Pour ça surface intérieure les trous sont traités avec une solution à 20-30 % de nitrate d'argent (lapis). Ensuite, la surface est nettoyée avec une raclette et la planche est séchée à la lumière (vous pouvez utiliser une lampe UV). L'essence de cette opération est que sous l'influence de la lumière, le nitrate d'argent se décompose et des inclusions d'argent restent sur la planche. Ensuite, la précipitation chimique du cuivre de la solution est effectuée : sulfate de cuivre (sulfate de cuivre) 2 g, soude caustique 4 g, ammoniac 25 pour cent 1 ml, glycérine 3,5 ml, formaldéhyde 10 pour cent 8-15 ml, eau 100 ml. La durée de conservation de la solution préparée est très courte ; elle doit être préparée immédiatement avant utilisation. Une fois le cuivre déposé, la planche est lavée et séchée. La couche s'avère très fine ; son épaisseur doit être augmentée à 50 microns par voie galvanique.

Solution applicative placage de cuivre méthode galvanique :

Pour 1 litre d'eau, 250 g de sulfate de cuivre (sulfate de cuivre) et 50-80 g d'acide sulfurique concentré. L'anode est une plaque de cuivre suspendue parallèlement à la pièce à revêtir. La tension doit être de 3 à 4 V, la densité de courant de 0,02 à 0,3 A/cm 2 et la température de 18 à 30°C. Plus le courant est faible, plus le processus de métallisation est lent, mais meilleur est le revêtement obtenu.

Fragment d'un circuit imprimé montrant une métallisation dans le trou

Photorésists faits maison

Photorésist à base de gélatine et bichromate de potassium :

Première solution : verser 15 g de gélatine dans 60 ml d'eau bouillie et laisser gonfler 2-3 heures. Une fois la gélatine gonflée, placez le récipient dans un bain-marie à une température de 30 à 40°C jusqu'à ce que la gélatine soit complètement dissoute.

Deuxième solution : dissoudre 5 g de bichromate de potassium (poudre chromique orange vif) dans 40 ml d'eau bouillie. Dissoudre dans une lumière faible et diffuse.

Versez la seconde dans la première solution en remuant vigoureusement. À l'aide d'une pipette, ajoutez quelques gouttes d'ammoniaque au mélange obtenu jusqu'à ce qu'il devienne couleur paille. L'émulsion est appliquée sur le panneau préparé sous un éclairage très faible. Le panneau est séché jusqu'à ce qu'il soit hors poisse à température ambiante dans l'obscurité totale. Après exposition, rincez la planche sous une faible lumière ambiante dans de l'eau courante tiède jusqu'à ce que la gélatine non bronzée soit éliminée. Pour mieux évaluer le résultat, vous pouvez peindre les zones de gélatine non retirée avec une solution de permanganate de potassium.

Photorésist maison amélioré :

Première solution : 17 g de colle à bois, 3 ml d'ammoniaque, 100 ml d'eau, laisser gonfler une journée, puis chauffer au bain-marie à 80°C jusqu'à dissolution complète.

Deuxième solution : 2,5 g de dichromate de potassium, 2,5 g de dichromate d'ammonium, 3 ml de solution aqueuse d'ammoniaque, 30 ml d'eau, 6 ml d'alcool.

Lorsque la première solution est refroidie à 50°C, versez-y la deuxième solution sous agitation vigoureuse et filtrez le mélange obtenu ( cette opération et les suivantes doivent être effectuées dans une pièce sombre, lumière du soleil inacceptable!). L'émulsion est appliquée à une température de 30-40°C. Continuez comme dans la première recette.

Photorésist à base de dichromate d'ammonium et d'alcool polyvinylique :

Préparer une solution : alcool polyvinylique 70-120 g/l, bichromate d'ammonium 8-10 g/l, alcool éthylique 100-120 g/l. Évitez la lumière vive ! Appliquer en 2 couches : première couche séchant 20-30 minutes à 30-45°C deuxième couche séchant 60 minutes à 35-45°C. Solution d'alcool éthylique à 40 %.

Étamage chimique

Tout d'abord, il faut retirer la planche pour éliminer l'oxyde de cuivre formé : 2-3 secondes dans une solution à 5 % d'acide chlorhydrique suivi d'un rinçage à l'eau courante.

Il suffit de réaliser simplement un étamage chimique en plongeant la planche dans une solution aqueuse contenant du chlorure d'étain. La libération d'étain à la surface d'un revêtement de cuivre se produit lorsqu'il est immergé dans une solution de sel d'étain dans laquelle le potentiel du cuivre est plus électronégatif que celui du matériau de revêtement. Le changement de potentiel dans le sens souhaité est facilité par l'introduction d'un additif complexant, le thiocarbamide (thiourée), dans la solution de sel d'étain. Ce type de solution a la composition suivante (g/l) :

Parmi celles répertoriées, les plus courantes sont les solutions 1 et 2. Parfois il est proposé d'utiliser comme tensioactif pour la 1ère solution détergent"Progrès" à raison de 1 ml/l. L'ajout de 2-3 g/l de nitrate de bismuth à la 2ème solution entraîne la précipitation d'un alliage contenant jusqu'à 1,5 % de bismuth, ce qui améliore la soudabilité du revêtement (évite le vieillissement) et augmente considérablement la durée de conservation du PCB fini avant le soudage. Composants.

Pour préserver la surface, des sprays aérosols à base de compositions fluxantes sont utilisés. Après séchage, le vernis appliqué sur la surface de la pièce forme un film résistant et lisse qui empêche l'oxydation. L'une des substances les plus populaires est le « SOLDERLAC » de Cramolin. Le brasage ultérieur est effectué directement sur la surface traitée sans décapage supplémentaire du vernis. Dans les cas de soudure particulièrement critiques, le vernis peut être enlevé avec une solution alcoolique.

Les solutions d’étamage artificiel se détériorent avec le temps, surtout lorsqu’elles sont exposées à l’air. Par conséquent, si vous avez rarement des commandes importantes, essayez de préparer une petite quantité de solution à la fois, suffisante pour étamer la quantité requise de PP, et stockez la solution restante dans un récipient fermé (bouteilles du type utilisé en photographie qui ne laisser passer l'air sont idéaux). Il est également nécessaire de protéger la solution de la contamination, qui peut fortement dégrader la qualité de la substance.

En conclusion, je tiens à dire qu'il est toujours préférable d'utiliser des photorésists prêts à l'emploi et de ne pas s'embêter à métalliser les trous à la maison, vous n'obtiendrez toujours pas d'excellents résultats ;

Un grand merci au candidat des sciences chimiques Filatov Igor Evgenievich pour des consultations sur des questions liées à la chimie.

Je tiens également à exprimer ma gratitude Igor Tchoudakov."

DANS Dernièrement La radioélectronique en tant que passe-temps gagne en popularité dans le monde et les gens s'y intéressent avec mes propres mains créer des appareils électroniques. Il existe un grand nombre de circuits sur Internet, du plus simple au plus complexe, effectuant diverses tâches, afin que chacun puisse trouver son bonheur dans le monde de la radioélectronique.

Une partie intégrante de tout appareil électronique est une carte de circuit imprimé. Il s'agit d'une plaque de matériau diélectrique sur laquelle sont appliquées des pistes conductrices en cuivre qui connectent les composants électroniques. Chacun de ceux qui veulent apprendre à assembler des circuits électriques belle vue doit apprendre à fabriquer ces mêmes circuits imprimés.

Il existe des programmes informatiques qui vous permettent de dessiner un motif de pistes de circuits imprimés dans une interface pratique, dont le plus populaire est. Le tracé du circuit imprimé est réalisé conformément au schéma électrique de l'appareil ; il n'y a rien de compliqué ; il suffit de connecter les pièces nécessaires avec des pistes. De plus, de nombreux schémas de circuits d'appareils électroniques sur Internet sont déjà accompagnés de dessins de circuits imprimés prêts à l'emploi.

Un bon circuit imprimé est la clé d'un fonctionnement long et heureux de l'appareil, vous devez donc essayer de le fabriquer aussi soigneusement et efficacement que possible. La méthode la plus courante pour réaliser des imprimés à la maison est ce qu'on appelle la « technologie de repassage au laser ». Il a gagné en popularité car il ne prend pas beaucoup de temps, ne nécessite pas d'ingrédients rares et n'est pas si difficile à apprendre. En bref, LUT peut être décrit comme suit : disons qu'il existe un motif de pistes dessiné sur un ordinateur. Ensuite, ce dessin doit être imprimé sur du papier de transfert thermique spécial, transféré sur du textolite, puis l'excès de cuivre doit être gravé de la carte, des trous percés aux bons endroits et étamez les chemins. Examinons l'ensemble du processus étape par étape :

Imprimer un dessin de tableau

1) Impression d'un dessin sur du papier transfert thermique. Vous pouvez acheter un tel papier, par exemple, sur Aliexpress, où il ne coûte que quelques centimes - 10 roubles par feuille A4. Au lieu de cela, vous pouvez utiliser n'importe quel autre papier brillant, par exemple celui de magazines. Cependant, la qualité du transfert de toner à partir d'un tel papier peut être bien pire. Certaines personnes utilisent du papier photo brillant Lomond, une bonne option, sans le prix, un tel papier photo coûte beaucoup plus cher. Je recommande d'essayer d'imprimer le dessin sur différents papiers, puis comparez celui qui donnera le meilleur résultat.

Un autre point important lors de l'impression d'une image concerne les paramètres de l'imprimante. DANS obligatoire vous devez désactiver l'économie de toner, mais la densité doit être réglée au maximum, car plus la couche de toner est épaisse, mieux c'est pour nos besoins.

Vous devez également prendre en compte le fait que le dessin sera transféré sur le textolite dans une image miroir, vous devez donc prévoir à l'avance si vous devez ou non refléter le dessin avant l'impression. Ceci est particulièrement critique sur les cartes comportant des microcircuits, car il ne sera pas possible de les installer de l'autre côté.

Préparation du PCB pour y transférer un dessin

2) La deuxième étape consiste à préparer le textolite pour y transférer le dessin. Le plus souvent, la textolite est vendue en morceaux de 70x100 ou 100x150 mm. Vous devez découper un morceau qui correspond aux dimensions de la planche, avec une marge de 3 à 5 mm sur les bords. Il est plus pratique de scier le PCB avec une scie à métaux ou une scie sauteuse ; dans les cas extrêmes, il peut être coupé avec des ciseaux à métaux. Ensuite, ce morceau de PCB doit être essuyé avec une fine couche papier de verre ou une gomme dure. De petites rayures se formeront sur la surface de la feuille de cuivre ; c'est normal. Même si le PCB semble au départ parfaitement lisse, cette étape est nécessaire, sinon il sera difficile de l'étamer par la suite. Après le ponçage, la surface doit être essuyée avec de l'alcool ou un solvant pour éliminer la poussière et les traces grasses des mains. Après cela, vous ne pourrez plus toucher la surface en cuivre.

Transfert du dessin sur le textolite préparé

3) La troisième étape est la plus critique. Il est nécessaire de transférer le dessin imprimé sur papier transfert thermique sur le textolite préparé. Pour ce faire, coupez le papier comme indiqué sur la photo en laissant une certaine marge sur les bords. Sur une planche de bois plate, nous plaçons le papier avec le motif vers le haut, puis nous appliquons du textolite dessus, du cuivre sur le papier. Nous plions les bords du papier comme s'il serrait un morceau de PCB. Après cela, retournez soigneusement le sandwich pour que le papier soit dessus. Nous vérifions que le dessin n'a pas bougé par rapport au PCB et plaçons dessus un morceau propre de papier blanc de bureau ordinaire afin qu'il recouvre tout le sandwich.

Il ne reste plus qu'à bien chauffer le tout, et tout le toner du papier finira sur le PCB. Vous devez appliquer un fer chaud sur le dessus et chauffer le sandwich pendant 30 à 90 secondes. Le temps de chauffage est choisi expérimentalement et dépend en grande partie de la température du fer. Si le toner se transfère mal et reste sur le papier, il faut le conserver plus longtemps, mais si au contraire les traces se transfèrent mais sont maculées, c'est un signe évident de surchauffe. Il n’est pas nécessaire d’exercer une pression sur le fer ; son propre poids suffit. Après l'échauffement, vous devez retirer le fer et repasser la pièce encore chaude avec un coton-tige, au cas où à certains endroits le toner ne se serait pas bien transféré lors du repassage. Après cela, il ne reste plus qu'à attendre que la future carte refroidisse et à retirer le papier transfert thermique. Cela ne marchera peut-être pas du premier coup, ce n’est pas grave, car l’expérience vient avec le temps.

Gravure de PCB

4) La prochaine étape est la gravure. Toute zone de feuille de cuivre qui n'est pas recouverte de toner doit être retirée, laissant le cuivre sous le toner intact. Vous devez d’abord préparer une solution pour graver le cuivre, l’option la plus simple, la plus accessible et la moins chère est une solution acide citrique, sels et peroxyde d'hydrogène. Dans un récipient en plastique ou en verre, vous devez mélanger une ou deux cuillères à soupe d'acide citrique et une cuillère à café de sel de table par verre d'eau. Les proportions ne jouent pas un grand rôle, vous pouvez le verser à l'œil nu. Mélangez soigneusement et la solution est prête. Vous devez y mettre le tableau, le retrouver, pour accélérer le processus. Vous pouvez également réchauffer légèrement la solution, cela augmentera encore la vitesse du processus. Après environ une demi-heure, tout l’excès de cuivre sera éliminé et seules les traces resteront.

Laver le toner des pistes

5) Le plus dur est passé. À la cinquième étape, lorsque la carte est déjà gravée, vous devez éliminer le toner des pistes avec un solvant. La plupart option abordable- du dissolvant pour vernis à ongles pour femmes, ça coûte un centime et presque toutes les femmes l'ont. Vous pouvez également utiliser des solvants courants, comme l'acétone. J'utilise du solvant pétrolier, même s'il pue beaucoup, il ne laisse pas de traces noires sur le tableau. En dernier recours, vous pouvez retirer le toner en frottant soigneusement la planche avec du papier de verre.

Percer des trous sur la planche

6) Percer des trous. Aurait besoin petite perceuse diamètre 0,8 - 1 mm. Exercices réguliers en acier rapide s'émousse rapidement sur le PCB, il est donc préférable d'utiliser des forets en carbure de tungstène, bien qu'ils soient plus fragiles. Je perce les planches à l'aide d'un moteur d'un vieux sèche-cheveux avec une petite pince de serrage ; les trous sont lisses et sans bavures. Malheureusement, le dernier foret en carbure s'est cassé au moment le plus inopportun, de sorte que seule la moitié des trous sont percés sur les photos. Le reste pourra être foré plus tard.

Étamez les traces

7) Il ne reste plus qu'à étamer les pistes en cuivre, c'est à dire recouvrir d'une couche de soudure. Ensuite, ils ne s'oxyderont pas avec le temps et la planche elle-même deviendra belle et brillante. Vous devez d'abord appliquer du flux sur les pistes, puis déplacer rapidement un fer à souder avec une goutte de soudure dessus. Vous ne devez pas appliquer une couche de soudure trop épaisse, sinon les trous pourraient se fermer et la carte paraîtrait bâclée.

À ce stade, le processus de fabrication du circuit imprimé est terminé et vous pouvez désormais y souder des pièces. Matériel fourni pour le site Web Radioschemes par Mikhail Gretsky, [email protégé]

Discutez de l'article FABRICATION DE CARTES IMPRIMÉES AVEC LUT

Je ne sais pas pour vous, mais j’ai une haine farouche pour les circuits imprimés classiques. L'installation est vraiment merdique avec des trous où l'on peut insérer des pièces et les souder, où toutes les connexions se font via le câblage. Cela semble simple, mais cela s'avère être un tel désordre qu'il est très problématique d'y comprendre quoi que ce soit. Il y a donc des erreurs et des pièces brûlées, des problèmes incompréhensibles. Eh bien, va la baiser. Gâchez simplement vos nerfs. C'est beaucoup plus facile pour moi de dessiner un circuit dans mon circuit préféré et de le graver immédiatement sous la forme d'un circuit imprimé. En utilisant méthode laser-fer tout se réalise en environ une heure et demie de travail facile. Et bien sûr, cette méthode est excellente pour fabriquer le dispositif final, car la qualité des cartes de circuits imprimés obtenues par cette méthode est très élevée. Et comme cette méthode est très difficile pour les inexpérimentés, je me ferai un plaisir de partager ma technologie éprouvée, qui permet d'obtenir des circuits imprimés du premier coup et sans aucun stress. avec des pistes de 0,3 mm et un jeu entre elles jusqu'à 0,2 mm. A titre d'exemple, je vais réaliser une carte de développement pour mon tutoriel contrôleur AVR. Vous trouverez le principe dans l'entrée, et

Il y a un circuit de démonstration sur la carte, ainsi qu'un ensemble de patchs en cuivre, qui peuvent également être percés et utilisés selon vos besoins, comme un circuit imprimé ordinaire.

▌Technologie pour fabriquer à la maison des circuits imprimés de haute qualité.

L'essence de la méthode de fabrication des cartes de circuits imprimés est qu'un motif de protection est appliqué sur le PCB recouvert d'une feuille, ce qui empêche la gravure du cuivre. De ce fait, après gravure, des traces de conducteurs restent sur la carte. Il existe de nombreuses façons d'appliquer des motifs de protection. Auparavant, ils étaient peints avec de la peinture nitro à l'aide d'un tube de verre, puis ils ont commencé à être appliqués avec des marqueurs imperméables ou même découpés dans du ruban adhésif et collés sur le tableau. Également disponible pour un usage amateur photorésist, qui est appliqué sur le tableau puis éclairé. Les zones exposées deviennent solubles dans les alcalis et sont lavées. Mais en termes de facilité d'utilisation, de faible coût et de rapidité de production, toutes ces méthodes sont bien inférieures méthode laser-fer(Plus loin LUT).

La méthode LUT est basée sur le fait qu'un motif protecteur est formé par le toner, qui est transféré au PCB par chauffage.

Nous aurons donc besoin d'une imprimante laser, car elles ne sont pas rares désormais. J'utilise une imprimante SamsungML1520 avec cartouche d'origine. Les cartouches rechargées s'adaptent extrêmement mal, car elles manquent de densité et d'uniformité de distribution du toner. Dans les propriétés d'impression, vous devez définir la densité et le contraste maximum du toner, et assurez-vous de désactiver tous les modes d'économie - ce n'est pas le cas.

▌Outils et matériels

En plus du PCB en aluminium, nous avons également besoin d'une imprimante laser, d'un fer à repasser, de papier photo, d'acétone, de papier de verre fin, d'une brosse pour daim à poils métal-plastique,

▌Processus

Ensuite, nous dessinons un dessin du tableau dans n'importe quel logiciel qui nous convient et l'imprimons. Disposition des sprints. Un outil de dessin simple pour les circuits imprimés. Pour imprimer normalement, vous devez définir les couleurs des calques de gauche sur noir. Sinon, cela deviendra une poubelle.

Tirage, deux exemplaires. On ne sait jamais, peut-être qu'on va en rater un.

C’est là que réside la principale subtilité de la technologie LUT c'est pourquoi beaucoup ont des problèmes avec la sortie de cartes de haute qualité et abandonnent cette activité. Grâce à de nombreuses expériences, il a été constaté que les meilleurs résultats sont obtenus lors de l'impression sur du papier photo brillant pour imprimantes à jet d'encre. Je qualifierais le papier photo d'idéal LOMOND 120g/m2

Il est peu coûteux, vendu partout, et surtout, il donne un résultat excellent et reproductible, et sa couche brillante ne colle pas au poêle de l'imprimante. C'est très important, car j'ai entendu parler de cas où du papier glacé était utilisé pour salir le four de l'imprimante.

Nous chargeons le papier dans l'imprimante et imprimons en toute confiance du côté brillant. Vous devez imprimer dans une image miroir pour qu'après transfert, l'image corresponde à la réalité. Je ne peux pas compter combien de fois j'ai fait des erreurs et fait des impressions incorrectes :) Par conséquent, pour la première fois, il est préférable d'imprimer dessus papier ordinaire et vérifiez que tout est correct. En même temps, vous réchaufferez le four de l’imprimante.

Après avoir imprimé la photo, en aucun cas Ne pas saisir avec les mains et conserver de préférence à l'abri de la poussière. Pour que rien ne gêne le contact du toner et du cuivre. Ensuite, nous découpons le motif de la planche exactement le long du contour. Sans aucune réserve - le papier est dur, donc tout ira bien.

Parlons maintenant du textolite. Nous découperons immédiatement un morceau de la taille requise, sans tolérances ni tolérances. Autant que les besoins.

Il faut bien le poncer. Avec précaution, essayez d'éliminer tout l'oxyde, de préférence dans un mouvement circulaire. Un peu de rugosité ne fera pas de mal : le toner collera mieux. Vous pouvez utiliser une éponge abrasive « à effet » à la place du papier de verre. Il vous suffit d'en prendre un nouveau, pas gras.

Il est préférable de prendre la plus petite peau possible. J'ai celui-là.

Après ponçage, il doit être soigneusement dégraissé. J’utilise habituellement le coton de ma femme et, après l’avoir soigneusement humidifié avec de l’acétone, je passe soigneusement sur toute la surface. Encore une fois, après dégraissage, il ne faut jamais le saisir avec les doigts.

Nous mettons notre dessin au tableau, naturellement avec le toner baissé. Échauffement repasser au maximum, en tenant le papier avec votre doigt, appuyez fermement et repassez une moitié. Le toner doit adhérer au cuivre.

Ensuite, sans laisser le papier bouger, repassez toute la surface. Nous pressons de toutes nos forces, polissons et repassons la planche. Essayer de ne pas manquer un seul millimètre de la surface. Il s’agit d’une opération des plus importantes ; la qualité de l’ensemble du conseil en dépend. N'ayez pas peur d'appuyer le plus fort possible, le toner ne flottera pas et ne tachera pas, car le papier photo est épais et le protège parfaitement de la propagation.

Repassez jusqu'à ce que le papier devienne jaune. Toutefois, cela dépend de la température du fer. Mon nouveau fer jaunit à peine, mais mon ancien est presque carbonisé - le résultat était également bon partout.

Ensuite, vous pouvez laisser la planche refroidir un peu. Et puis, en le saisissant avec une pince à épiler, on le met sous l'eau. Et nous le gardons dans l’eau pendant un certain temps, généralement environ deux à trois minutes.

A l'aide d'une brosse à daim, sous un fort jet d'eau, on commence à soulever violemment la surface extérieure du papier. Nous devons le recouvrir de multiples rayures pour que l'eau pénètre profondément dans le papier. En confirmation de vos actions, le dessin sera affiché sur du papier épais.

Et avec cette brosse, nous brossons la planche jusqu'à ce que nous retirons la couche supérieure.

Lorsque l'ensemble du motif est clairement visible, sans taches blanches, vous pouvez commencer à rouler soigneusement le papier du centre vers les bords. Papier Lomond Se déroule magnifiquement, laissant presque immédiatement 100 % de toner et de cuivre pur.

Après avoir déroulé tout le motif avec vos doigts, vous pouvez soigneusement frotter toute la planche avec une brosse à dents pour nettoyer la couche brillante restante et les bouts de papier. N’ayez pas peur, il est presque impossible d’enlever du toner bien cuit avec une brosse à dents.

Nous essuyons la planche et la laissons sécher. Lorsque le toner sèche et devient gris, il sera clairement visible où reste le papier et où tout est propre. Les pellicules blanchâtres entre les traces doivent être enlevées. Vous pouvez les détruire avec une aiguille ou les frotter avec une brosse à dents sous l’eau courante. En général, il est utile de parcourir les sentiers avec un pinceau. Le brillant blanchâtre peut être retiré des fissures étroites à l'aide de ruban isolant ou ruban de masquage. Il ne colle pas aussi violemment que d'habitude et n'enlève pas le toner. Mais le brillant restant s'enlève sans laisser de trace et immédiatement.

À la lumière d'une lampe brillante, examinez attentivement les couches de toner à la recherche de larmes. Le fait est que lors du refroidissement, il peut se fissurer, il restera alors à cet endroit fissure étroite. Sous la lumière de la lampe, les fissures scintillent. Ces zones doivent être retouchées avec un marqueur permanent pour CD. Même s’il n’y a qu’un soupçon, il vaut quand même mieux le repeindre. Le même marqueur peut également être utilisé pour combler les éventuels chemins de mauvaise qualité. Je recommande un marqueur Centropen 2846- ça donne une épaisse couche de peinture et, en fait, on peut bêtement peindre des chemins avec.

Lorsque la planche est prête, vous pouvez l'arroser avec une solution de chlorure ferrique.

Digression technique, vous pouvez la sauter si vous le souhaitez.

En général, on peut empoisonner beaucoup de choses. Quelqu'un empoisonne sulfate de cuivre, certains sont dans des solutions acides, et moi dans du chlorure ferrique. Parce que Il est vendu dans n'importe quel magasin de radio, il transmet rapidement et proprement.

Mais le chlorure ferrique a un terrible inconvénient : il se salit tout simplement. S'il entre en contact avec des vêtements ou toute surface poreuse comme le bois ou le papier, ce sera une tache à vie. Mettez donc vos sweats Dolce Habana ou vos bottes en feutre Gucci dans le coffre-fort et enveloppez-les de trois rouleaux de ruban adhésif. Le chlorure ferrique détruit également presque tous les métaux de la manière la plus cruelle. L'aluminium et le cuivre sont particulièrement rapides. Les ustensiles de gravure doivent donc être en verre ou en plastique.

je lance Sachet de 250 grammes de chlorure ferrique par litre d'eau. Et avec la solution résultante, je grave des dizaines de cartes jusqu'à ce que la gravure s'arrête.

La poudre doit être versée dans l'eau. Et assurez-vous que l'eau ne surchauffe pas, sinon la réaction entraînerait la libération de grande quantité chaleur.

Lorsque toute la poudre est dissoute et que la solution a acquis une couleur uniforme, vous pouvez y jeter la planche. Il est souhaitable que la planche flotte à la surface, côté cuivre vers le bas. Ensuite, les sédiments tomberont au fond du récipient sans interférer avec la gravure des couches de cuivre les plus profondes.

Pour éviter que la planche ne coule, vous pouvez ruban adhésif double face collez-y un morceau de mousse plastique. C'est exactement ce que j'ai fait. Cela s'est avéré très pratique. J'ai vissé la vis pour plus de commodité, afin de pouvoir la tenir comme une poignée.

Il est préférable de plonger la planche plusieurs fois dans la solution et de l'abaisser non pas à plat, mais en biais, afin qu'aucune bulle d'air ne reste à la surface du cuivre, sinon il y aura des montants. Périodiquement, vous devez le supprimer de la solution et surveiller le processus. En moyenne, graver une planche prend entre dix minutes et une heure. Tout dépend de la température, de la force et de la fraîcheur de la solution.

Le processus de gravure s'accélère très fortement si vous abaissez le tuyau du compresseur d'aquarium sous la planche et libérez des bulles. Les bulles mélangent la solution et éliminent doucement le cuivre ayant réagi de la planche. Vous pouvez également secouer la planche ou le récipient, l'essentiel est de ne pas le renverser, sinon vous ne pourrez pas le laver plus tard.

Lorsque tout le cuivre a été retiré, retirez délicatement la carte et rincez-la sous l'eau courante. Ensuite, nous examinons la clairière pour qu'il n'y ait ni morve ni herbe meuble nulle part. S'il y a de la morve, jetez-la dans la solution pendant encore dix minutes. Si les pistes sont gravées ou si des cassures se produisent, cela signifie que le toner est tordu et que ces endroits devront être soudés avec du fil de cuivre.

Si tout va bien, vous pouvez laver le toner. Pour cela, nous avons besoin d'acétone - le véritable ami d'un toxicomane. Même si maintenant il devient plus difficile d'acheter de l'acétone, parce que... Un idiot de l'agence nationale de contrôle des drogues a décidé que l'acétone était une substance utilisée pour préparer des stupéfiants et que sa vente libre devait donc être interdite. Ça marche bien à la place de l'acétone 646 solvant.

Prenez un morceau de pansement, humidifiez-le soigneusement avec de l'acétone et commencez à rincer le toner. Il n'est pas nécessaire d'appuyer fort, l'essentiel est de ne pas déconner trop vite pour que le solvant ait le temps d'être absorbé dans les pores du toner, le corrodant de l'intérieur. Il faut environ deux à trois minutes pour éliminer le toner. Pendant ce temps, même les chiens verts sous le plafond n’auront pas le temps d’apparaître, mais cela ne fera toujours pas de mal d’ouvrir la fenêtre.

La planche nettoyée peut être percée. À ces fins, j'utilise depuis de nombreuses années le moteur d'un magnétophone, alimenté en 12 volts. C’est une machine monstre, même si sa durée de vie est d’environ 2000 trous, après quoi les brosses brûlent complètement. Il faut également en arracher le circuit de stabilisation en soudant les fils directement sur les balais.

Lors du perçage, vous devez essayer de garder le foret strictement perpendiculaire. Sinon, vous y insérerez un microcircuit. Et avec les tableaux double face, ce principe devient basique.

La fabrication d'une planche double face se déroule de la même manière, seulement ici trois trous de référence sont réalisés, avec le plus petit diamètre possible. Et après avoir gravé un côté (à ce stade, l'autre est scellé avec du ruban adhésif pour éviter qu'il ne soit gravé), le deuxième côté est aligné le long de ces trous et roulé. Le premier est hermétiquement scellé avec du ruban adhésif et le second est gravé.

Sur la face avant, vous pouvez utiliser la même méthode LUT pour appliquer la désignation des composants radio, pour plus de beauté et de facilité d'installation. Cependant, cela ne me dérange pas beaucoup, mais camarade Chat des bois de la communauté LJ ru_radio_electr Il fait toujours ça, pour lequel j'ai un grand respect !

Bientôt, je publierai probablement aussi un article sur la résine photosensible. La méthode est plus compliquée, mais en même temps elle me donne plus de plaisir à faire : j'aime jouer des tours avec des réactifs. Même si je réalise toujours 90 % des cartes en utilisant LUT.

À propos, à propos de la précision et de la qualité des planches fabriquées selon la méthode de repassage laser. Manette P89LPC936 dans le cas TSSOP28. La distance entre les pistes est de 0,3 mm, la largeur des pistes est de 0,3 mm.

Résistances sur la carte de taille supérieure 1206 . A quoi ça ressemble?

Dans cet article, je souhaite décrire la technologie laser-fer (LUT) pour la production de circuits imprimés, que j'utilise moi-même depuis assez longtemps. Cette technologie est décrite sur de nombreux sites, mais comme vous êtes déjà sur mon site vous pouvez la lire juste ici.

Technologie de repassage laser - étapes de mise en œuvre

Étape 1. Nous dessinons le tableau sur l'ordinateur. Vous pouvez utiliser des programmes spécialisés qui disposent automatiquement la carte selon le diagramme schématique ; pour cela, j'utilise le programme. Avant cela, pour les petits circuits, je l'utilisais, ce qui, d'ailleurs, est aussi un programme pratique.

Étape 2. Un flan pour le futur circuit imprimé est découpé dans une feuille de fibre de verre stratifiée. Ensuite, le côté sur lequel se trouveront les conducteurs doit être nettoyé, au moins avec le même zéro, mais dernièrement, je le fais avec une gomme ordinaire. Ensuite, le côté film doit être dégraissé avec de l'acétone.

Étape 3.À l'aide d'une imprimante laser, nous imprimons le motif des pistes du circuit imprimé sur du papier fin brillant. J'utilise ce genre de papier issu d'un catalogue de composants électroniques, qui m'a été envoyé gratuitement à un moment donné depuis un site, je ne m'en souviens plus maintenant.

Avant d'imprimer un dessin, il est conseillé de faire passer une feuille de papier pour réchauffer le tambour. Ensuite, dans les paramètres de l'imprimante, vous devez désactiver le mode d'économie de toner afin que l'impression soit la plus saturée possible.

Étape 4. Une fois l'image imprimée, on découpe le contour en n'oubliant pas de laisser une marge approximativement égale à la largeur et à la hauteur de la planche. Placez la feuille face vers le haut. Préparez des bandes de ruban adhésif d'environ un centimètre de long. Ensuite, nous plaçons le tableau avec le côté papier d'aluminium sur le papier, en le positionnant avec précision le long du contour.

Ensuite, en appuyant fermement le tableau sur le papier, enveloppez soigneusement les bords du papier, en les fixant avec des bandes de ruban adhésif préalablement préparées.

Maintenant, nous prenons un fer à repasser ordinaire, allumé à température maximale, et repassons soigneusement la planche enveloppée dans du papier du côté du dessin.

Il est important de ne pas appuyer trop fort car le toner risque d'éclabousser.

Étape 5. Ensuite, nous plaçons le tableau avec le papier collé dans de l'eau chaude à environ 50 degrés et attendons que le papier soit mouillé.

Une fois le papier gonflé, il doit être soigneusement séparé du carton. Roulez le papier restant avec votre doigt sous l'eau. Nous vérifions le carton séché pour déceler d'éventuels défauts ; si le toner se détache encore par endroits, il peut être complété avec un marqueur permanent ordinaire.

Étape 6 Nous gravons notre planche dans du chlorure ferrique. Pour que le processus de gravure se déroule rapidement, la solution doit être chauffée à 40-50 degrés.

Circuit imprimé fait maison

Comment faire circuit impriméà la maison grâce à la technologie de repassage au laser. Il s'agit du transfert thermique du toner du papier vers la surface de métallisation du futur circuit imprimé.

J'ai essayé à plusieurs reprises de réaliser un circuit imprimé en utilisant la technologie laser-fer, mais je n'ai jamais réussi à obtenir un résultat fiable et facilement reproductible. De plus, lors de la fabrication d'une planche, j'ai besoin de trous gravés dans les patins d'une taille ne dépassant pas 0,5 mm. Par la suite, je les utilise lors du perçage, afin de centrer un foret d'un diamètre de 0,75 mm.

Les défauts se manifestent sous la forme d'un décalage ou d'une modification de la largeur des pistes, ainsi que d'une épaisseur inégale de toner restant sur la feuille de cuivre après retrait du papier. De plus, lors du retrait du papier avant la gravure, il est problématique de nettoyer chaque trou du toner de tout résidu de cellulose. En conséquence, lors de la gravure d'une carte de circuit imprimé, des difficultés supplémentaires surviennent, qui n'ont été évitées qu'en faisant le contraire. http://oldoctober.com/ru/

Je suppose que la raison à l'origine du mariage est la suivante.

Le papier, lorsqu’il est chauffé à haute température, commence à se déformer. Alors que la température de la feuille de fibre de verre est toujours légèrement inférieure. Le toner adhère partiellement à la feuille, mais reste fondu côté papier. Lorsqu'il est déformé, le papier bouge et modifie la forme originale des conducteurs.

D'emblée, je tiens à vous prévenir que la technologie n'est pas sans certains inconvénients.

Le premier est le manque de papier spécial pour le transfert thermique, à la place duquel je suggère de choisir un papier adapté aux étiquettes autocollantes. Malheureusement, tous les papiers ne conviennent pas. Vous devez en choisir une dont les étiquettes sont plus denses et dont le support a une bonne surface lisse.

Le deuxième inconvénient est que la taille du circuit imprimé est limitée par la taille de la semelle du fer. De plus, tous les fers ne peuvent pas chauffer suffisamment uniformément le stratifié en fibre de verre, il est donc préférable de choisir le plus massif.

Cependant, malgré toutes ces lacunes, la technologie décrite ci-dessous m'a permis d'obtenir un résultat stable et facilement reproductible en production à petite échelle.

L'essence du changement dans le processus traditionnel est qu'il est proposé de chauffer non pas le papier avec du toner, mais la feuille de fibre de verre elle-même.

Le principal avantage est qu'avec cette méthode, il est facile de contrôler la température dans la zone de fusion du toner. En plus, rouleau en caoutchouc permet de répartir uniformément la pression et d'éviter l'écrasement du toner (j'écris partout sur la feuille de fibre de verre, car je n'ai pas testé d'autres matériaux).

La technologie convient également aux stratifiés en fibre de verre de différentes épaisseurs, mais il est préférable d'utiliser un matériau ne dépassant pas un millimètre d'épaisseur, car il est facile à couper avec des ciseaux.

Nous prenons donc un morceau du stratifié de fibre de verre le plus minable et le traitons avec du papier de verre. N'utilisez pas de papier de verre très gros, car cela pourrait endommager les futures pistes. Cependant, vous n’êtes pas obligé de le poncer si vous avez un morceau de fibre de verre neuf. La surface en cuivre doit dans tous les cas être soigneusement nettoyée et dégraissée.

Réalisation d'un pochoir pour le transfert thermique. Pour ce faire, nous découpons le morceau requis dans une feuille de papier pour étiquettes et séparons les étiquettes elles-mêmes du support. Vous devez laisser un morceau d'étiquette au début de la feuille pour éviter que le support ne reste coincé dans le mécanisme de l'imprimante.

Ne touchez pas avec vos mains les zones du support où le toner sera ensuite appliqué.

Si l'épaisseur de la feuille stratifiée en fibre de verre est d'un millimètre ou moins, la distance entre les bords des planches individuelles peut être choisie comme étant de 0,2 mm si elle est plus grande et que vous allez couper la pièce avec une scie à métaux, alors 1,5 ; -2,0 mm, en fonction de l'épaisseur de la lame et de la tolérance de traitement.

J'utilise la couche de toner qui est installée par défaut dans le pilote d'imprimante, mais « Demi-teintes N&B : » (Demi-teintes N/B) doit être sélectionné « Solide ». En d’autres termes, vous devez empêcher l’apparition d’un raster. Vous ne le verrez peut-être pas sur le pochoir, mais cela peut affecter l'épaisseur du toner.

Nous fixons le pochoir sur un morceau de feuille de fibre de verre avec des trombones. Nous attachons un autre trombone au bord libre du pochoir afin qu'il n'entre pas en contact avec le fer.

Le point de fusion de différentes marques de toner est d’environ 160-180°C. Par conséquent, la température du fer doit être légèrement supérieure de 10 à 20 °C. Si votre fer ne chauffe pas jusqu'à une température de 180°C, vous devrez alors l'ajuster.

Avant de chauffer, la semelle du fer doit être soigneusement nettoyée de la graisse et autres contaminants !

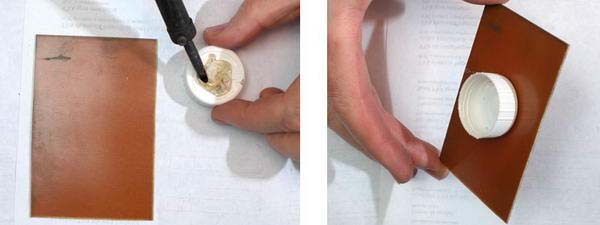

Nous chauffons le fer à une température de 180 à 190 degrés et le pressons fermement contre la feuille de fibre de verre, comme indiqué sur la figure. Si vous positionnez le fer différemment, la planche risque de chauffer de manière trop inégale, car généralement le fer chauffe de 20 à 30 °C de plus dans la partie large. Attendez deux minutes.

Après cela, retirez le fer et, d'un seul mouvement, faites rouler avec force le pochoir sur la feuille de fibre de verre à l'aide d'un rouleau en caoutchouc pour rouler les photographies.

Si pendant le roulement, le toner est écrasé, c'est-à-dire que les pistes se déplacent sur le côté ou changent de forme, vous devez alors réduire la quantité de toner dans le pilote d'imprimante.

Il faut que le centre du rouleau se déplace toujours le long du centre de la planche. Le manche à rouleau doit être tenu de manière à éviter l'apparition d'un vecteur de force dirigé « autour » du manche.

Nous roulons le pochoir fermement encore quelques fois et pressons le « sandwich » obtenu avec quelque chose de lourd, après avoir posé un journal plié plusieurs fois afin de répartir uniformément le poids.

Le pochoir doit être roulé dans le même sens à chaque fois. Le rouleau commence à bouger à partir de l'endroit où le pochoir est fixé.

Après une dizaine de minutes vous pouvez retirer la presse et retirer le pochoir. C'est ce qui s'est passé.

Vous devez maintenant coller quelque chose à l'arrière de la planche de quelque manière que ce soit afin de pouvoir ensuite tenir cette planche pendant la gravure. (J'utilise de la colle chaude.)

Nous gravons la planche dans une solution de chlorure ferrique.

Comment préparer la solution ?

Si un pot de chlorure ferrique n'est pas scellé, il y a probablement déjà une solution super concentrée. Il peut être versé dans un bol de décapage et ajouter un peu d'eau.

Si le chlorure ferrique n'a pas encore été recouvert d'eau, vous pouvez le faire vous-même. Vous pouvez probablement retirer les cristaux eux-mêmes du pot, mais n’utilisez pas d’argent ancien pour cela.

Gardez à l’esprit que le processus de gravure ne fonctionnera pas dans une solution très concentrée, donc une fois que vous avez une telle solution, vous devez ajouter un peu d’eau.

Il est préférable d'utiliser un bain photo en plastique vinyle comme plat, mais vous pouvez en utiliser n'importe quel autre.

L'image montre que la planche flotte à la surface de la solution en raison de sa tension superficielle. Cette méthode est bonne car les produits de gravure ne s'attardent pas à la surface de la planche, mais coulent immédiatement au fond du bain.

Au tout début de la gravure, vous devez vous assurer qu'il n'y a pas de bulles d'air sous la planche. Pendant le processus de gravure, il est conseillé de vérifier que la gravure se déroule uniformément sur toute la surface de la carte.

S'il y a une hétérogénéité, vous devez alors activer le processus avec une vieille brosse à dents ou quelque chose de similaire. Mais cela doit être fait avec précaution afin de ne pas détruire la couche de toner.

Une attention particulière doit être portée aux trous des plages de contact. Les zones où le processus de gravure n’a pas démarré immédiatement sont plus claires. En principe, il suffit d'assombrir toute la surface et tous les trous au tout début du processus, et le succès est alors acquis d'avance.

Si la partie principale de la planche est gravée en 15 minutes, vous ne devez pas augmenter temps total gravure plus de deux fois, soit plus de 30 minutes. Une gravure supplémentaire réduira non seulement la largeur des conducteurs, mais pourra également détruire partiellement le toner.

En règle générale, tous les trous de 0,5 mm dans les plages de contact sont gravés deux fois plus vite.

Le moteur fait tourner un petit excentrique, ce qui crée des vibrations dans la solution (pas nécessaire si vous soulevez et déplacez périodiquement la planche).

Lavez le toner avec un tampon imbibé d'acétone.

C'est ce qui s'est passé. A gauche, la planche est encore recouverte de toner. La largeur des pistes est de 0,4 mm.

Vous pouvez désormais éliminer les bavures formées sur le cuivre lors du perçage. Pour ce faire, nous les enroulons d'abord à l'aide d'un roulement à billes fixé dans un mandrin pratique. Dans ce cas, il est préférable de placer la planche sur une surface dure et plane. Ensuite, à l’aide de papier de verre fin, retirez l’oxyde de la surface du cuivre, s’il s’est formé.

Nous étamons la pièce, pour laquelle nous l'enduisons d'abord d'une couche de flux.

Je suis allé au magasin de fournitures de bureau et j'ai pris une photo de l'emballage avec des étiquettes autocollantes. Ce papier n'est pas adapté au transfert thermique. Cependant, s'il n'y en a pas d'autre, vous pouvez utiliser celui-ci après quelques modifications.

Le papier qui s'est avéré le plus pratique pour le transfert thermique a été produit par la société finlandaise Campas. Et comme il n’y a aucune marque d’identification sur le petit emballage, il est peu probable qu’il soit identifié sans test.