Работа по хозяйству всегда требует наличия определенного набора инструментов, приспособлений, а также разнообразного оборудования. Особенно остро это ощущают владельцы частных домов и занимающиеся различными видами ремонта в собственных мастерских и гаражах. Приобретение дорогостоящего оборудования не всегда оправдано, так как его использование не будет постоянным, а вот собрать сварочный аппарат своими руками вполне по силам каждому умельцу.

Перед началом процесса необходимо определиться с мощностью устройства, ведь от этого будут зависеть его габариты и возможности. Для ознакомления с процедурой сборки можно просмотреть соответствующее видео, где показано, как можно сделать своими руками практичный сварочный аппарат. Его изготовление потребует некоторой теоретической подготовки, а также опыта электромеханических работ. Сборка электроаппарата в домашних условиях производится по предварительным расчетам, учитывающим как входные, так и выходные параметры устройства.

Этот электрический аппарат пригодится не только сварщикам, выполняющим в домашних условиях или в гараже некоторые работы, но и обычным умельцам, использующим сварочный прибор для сооружения разнообразных приспособлений.

Особенности самодельных трансформаторов

Самостоятельно собранные устройства отличаются от заводской техники техническим исполнением. Сварка своими руками изготавливается из доступных элементов и узлов, для чего используется схема сварочного трансформатора. При точном соблюдении параметров комплектующих деталей электроаппарат прослужит надежно на протяжении многих лет. Перед тем как делать сварочное трансформаторное устройство своими руками, необходимо определиться с имеющимися в наличии комплектующими узлами. Основой служит трансформатор, состоящий из магнитопровода, а также первичной и вторичной обмоток. Его можно приобрести отдельно, приспособить уже имеющийся или же изготовить самостоятельно. Чтобы сделать своими руками сварной электроаппарат, к разнообразию средств из подручных материалов прибавится трансформаторное железо и провод для обмоток. Изготовленный трансформатор должен иметь возможность подключения к бытовой электросети 220 В и иметь на выходе напряжение порядка 60-65 В для сваривания толстых металлов.

Особенности самодельных выпрямителей

Собственноручно изготовленные выпрямители позволяют выполнять сварку тонколистового металла с высоким качеством шовных соединений.

Схема сварочного аппарата, использующего выпрямление электрического тока весьма проста. Она содержит трансформатор, к которому подключен выпрямительный блок, а также дроссель. Данная простейшая конструкция обеспечивает устойчивое горение сварной электродуги. В качестве дросселя применяется катушка из намотанных на сердечник медных проводов. Выпрямляющее устройство подключается непосредственно к выводам понижающей трансформаторной обмотки.

В зависимости от целей, самостоятельно можно соорудить мини сварной электроаппарат. Он прекрасно справится с металлами небольшой толщины, не требующих использования больших токов при соединении. Из сварного электроаппарата можно сделать споттер, что значительно расширит возможности его применения.

Как сделать сварочный аппарат

Устройство для электросварки, изготовленное собственноручно, предназначено для выполнения мелких работ по дому, хозяйству или же в гараже. На первом этапе выполняются необходимые расчеты и подготавливаются сборочные детали и узлы. Чтобы собрать сварочный трансформатор своими руками желательно заранее определиться с местом сборки устройства. Это позволит упорядочить процесс изготовления. Рядом с ним складываются компоновочные узлы, позволяющие собрать своими руками простейший электросварочный аппарат. Помимо основного преобразователя напряжения, понадобится дроссель, который можно использовать от элементов люминесцентного светильника. При отсутствии готового элемента он изготавливается самостоятельно из магнитопровода от мощного пускателя и провода из медных жил сечением порядка 1 мм кв. Собственноручно сделанный сварочный электроаппарат будет отличаться от своих собратьев не только видом, но и характеристиками. Чтобы определиться, как его сделать, ознакомьтесь с похожими приспособлениями на фото или же видео.

Расчет сварочного трансформатора

Электросварочные самодельные приспособления выполнены по простейшей схеме, которая не предусматривает использование дополнительных узлов. От необходимого значения сварного электротока будет зависеть мощность собираемого электроаппарата. Сварка на даче электрическим устройством, собранным своими руками, будет напрямую зависеть от технических характеристик собственного изделия.

Делая расчет мощности на сварку, берут силу требуемого сварного тока и умножают это значение на 25. Полученная величина при умножении на 0,015 покажет необходимый диаметр сечения магнитопровода под сварку. Перед тем как делать расчеты для обмоток придется вспомнить и другие математические действия. Чтобы получить сечение обмотки высшего напряжения величина мощности делится на две тысячи, после чего умножается на 1,13. Методика расчетов для первичной и вторичной обмоток отличается.

Для получения обмоточных значений низшего напряжения трансформатора придется потратить немного больше времени. Величина сечения вторичной обмотки зависит от плотности сварного электротока. Для значений 200 А это будет 6 А/мм кв., при цифрах 110-150 А – до 8, а до 100 А – 10. При определении сечения низшей обмотки сила сварного электротока делится на плотность, после чего умножается на 1,13.

Вычисление количества витков производится делением площади сечения трансформаторного магнитопровода на 50. Помимо этого, на конечный результат сварки будет влиять величина выходного напряжения. Он влияет на характеристику процесса и может быть возрастающей по току, полого- или крутопадающей. Это влияет на колебания электродуги во время работы, при которых важным значением являются минимальные токовые изменения при работе в домашних условиях.

Схема сварочного трансформатора

На приведенном ниже рисунке показана схема сварочного трансформатора простейшего вида.

Можно найти электросхемы, которые будут дополнены устройствами для выпрямления и прочими элементами для усовершенствования сварного электроаппарата. Однако основным компонентом все же является обычный трансформатор. Схема включения подсоединения его проводов довольно проста. Подключение сварного устройства выполняется через коммутационный электроаппарат и предохранители к бытовой электросети 220 В. Использование электрозащитных аппаратов обязательно, так как это защитит сеть от перегрузок при аварийных режимах.

а – сетевая обмотка на двух сторонах сердечника;б – соответствующая ей вторичная (сварочная) обмотка, включённая встречно-параллельно;в – сетевая обмотка на одной стороне сердечника;г – соответствующая ей вторичная обмотка, включенная последовательно.

Определение параметров

Чтобы изготовить электрический сварочный аппарат, необходимо понимать принцип действия. Он преобразует величину входного напряжения (220 В) в пониженное (до 60-80 В). При этом процессе невысокая сила электротока в первичной обмотке (около 1,5 А) возрастает во вторичной (до 200 А). Данная прямая зависимость работы трансформаторов именуется вольтамперной характеристикой понижающего типа. От этих показателей зависит работа устройства. На ее основании проводятся вычисления, и определяется конструкция будущего аппарата.

Номинальный режим работы

Перед тем как сделать сварку, необходимо определить ее будущий номинальный режим использования. Он показывает, которое время приспособления для сварочных работ, изготовленные своими руками, могут непрерывно варить и сколько должны остывать. Этот показатель именуется еще продолжительностью включения. Для самодельных электроаппаратов он расположен в районе 30 %. Это значит, что из 10 минут он способен непрерывно работать 3, а отдыхать 7 минут.

Номинальное рабочее напряжение

Работа трансформаторного сварного устройства основана на понижении входной величины напряжения до рабочей номинальной. При изготовлении сварочного аппарата можно сделать любое значение выходных параметров (30-80 В), что прямо влияет на диапазон рабочих электротоков. В отличие от электросети питания напряжением 220 В, выходное значение может составлять и порядка 1,5-2 Вольта в изделиях для точечной электросварки. Это обусловлено необходимостью получения высокого уровня тока.

Напряжение сети и количество фаз

Действующая схема подключения сварочного трансформатора самодельного типа рассчитывается на подключение к бытовой однофазной электросети. Для мощных сварных устройств используется промышленная сеть с тремя фазами на 380 В. От величины этого входного параметра и выполняются остальные вычисления. Изготовленная своими руками мини сварка использует включение в домашнюю электросеть и не требует больших питающих величин напряжения.

Напряжение холостого хода

Бытовой сварочник, собранный своими руками, должен иметь величину напряжения х/х, достаточную для розжига электродуги. Чем больше это значение, тем легче она будет появляться. Изготовление аппарата должно соответствовать действующим нормам безопасности, которые ограничивают выходное напряжение до максимальных 80 В.

Номинальный сварочный ток трансформатора

Перед тем как самому сделать электросварочный аппарат, необходимо определиться с размером номинального тока. От него будет зависеть возможность выполнения самих работ на металлах разнообразной толщины. При бытовой электросварке вполне достаточно значения в 200 А, что позволяет сделать вполне работоспособный аппарат. Превышение данного показателя потребует увеличения мощности электротрансформатора, что сказывается как на росте его габаритов, так и весе.

Процесс сборки

Изготовление самодельного сварочного электроаппарата начинается с выполнения необходимых расчетов. Во внимание принимаются величины входного и выходного напряжения, а также требуемая величина электротока. От этого напрямую зависит размер устройства и количество необходимых материалов. Электросварочный аппарат, как и другое оборудование сделать своими руками не очень сложно. При правильном расчете и использовании качественных комплектующих он сможет надежно прослужить десятки лет. Для основы используется провод с медными жилами, а также сердечник из магнитопроницаемого железа. Остальные компоненты не столь существенны и могут подбираться из тех, что возможно легко достать.

С чего начать подготовительный этап

После выполнения расчетной части заготавливаются материалы, и оснащается рабочее место под сборку конструкции. Чтобы соорудить самодельный сварочный аппарат потребуются провода на первичную, а также вторичную обмотку, для сердечника – подходящее трансформаторное железо, изолирующие материалы (лакоткань, текстолит, стеклолента, электрокартон). Кроме того, следует заранее позаботиться о намоточном станке для изготовления обмоток, металлических элементах для каркаса и коммутационном электроаппарате. В процессе сборки понадобится комплект обычного слесарного инструмента. Рабочее место выбирайте попросторнее, чтобы свободно наматывать катушки и заниматься сборочным процессом.

Сборка конструкции

Выполнив подготовительные мероприятия, приступают непосредственно к изготовлению электроаппарата. Самодельная электросварка требует при сборке достаточно много времени. Она не столь тяжелая, сколько длительная и кропотливая, требующая точного соблюдения расчетных значений. Процедура начинается с изготовления каркаса для обмоток. Для этого используются текстолитовые пластины небольшой толщины. Внутренняя часть коробов должна подходить для трансформаторного сердечника с небольшим зазором.

После сборки двух каркасов необходимо выполнить их изолировку для защиты электропровода. Это делают с помощью любого электроизоляционного материала термостойкого типа (лакоткань, стеклолента или же электрокартон).

На полученные каркасы наматывается провод, имеющий термостойкую изоляцию. Это защитит изделие от возможного пробоя при перегреве в работе. Необходимо точно считать количество витков, чтобы не получилась разница с расчетными значениями. Каждый намотанный слой обязательно изолируется от последующего. Между первичной, а также слоем вторичной обмотки укладывается усиленная изоляция. Не забывайте выполнять необходимые отводы на необходимых количествах витках. После окончания намотки выполняется наружная изолировка.

На следующем этапе намотанные обмотки насаживаются на трансформаторный сердечник, выполняется его шихтовка (сборка единой конструкции). При этом нежелательно при монтаже сверлить листы трансформаторного железа. Металлические пластины соединяются в шахматном порядке и хорошо стягиваются. Собрать простой сварной аппарат П-образного типа своими руками не составляет особой сложности. По окончании сборочной процедуры проверяется целостность обмоток на предмет их возможного повреждения. Финишным этапом является сборка корпуса и подсоединение коммутационного электроаппарата. К дополнительному оснащению относится выпрямительный блок, а также регулятор электротока.

Внимательно относитесь ко всем процессам, начиная от расчетов и заканчивая сборкой самодельной сварки. От этого будут зависеть конечные параметры изготовленного устройства.

Постоянного тока потребуется наличие источника электротока высокой мощности, который преобразовывает стандартное напряжение бытовой сети и обеспечивает постоянство величины значения электротока для розжига и поддержания электродуги.

Сварочный аппарат постоянного тока имеет ряд достоинств: мягкое зажигание дуги и возможность соединять тонкостенные детали.

Блок-схема аппарата для проведения сварочных работ

Блок питания устанавливается в корпус из пластической массы или листового метала. Блок питания агрегата оснащается всеми необходимыми для работы компонентами: разъемами, выключателями, клеммами и регуляторами. Корпус агрегата для осуществления сварных работ оборудуется специальными держателями и колесиками для транспортировки.

Читайте также:

Главным условием при конструировании агрегата, используемого для сваривания, является понимание принципа работы аппарата и сути самого сварочного процесса. Для того чтобы сконструировать самостоятельно сварочный аппарат, требуется понимать принципы розжига и горения электродуги и основы принципов плавления электрода для сварки.

В источник питания высокой мощности входят такие компоненты, как:

- выпрямитель;

- инверторы;

- трансформатор тока и напряжения;

- регуляторы, которые способствуют улучшению качественных характеристик образующейся электродуги;

- допустройства.

Основным компонентом любого сварочного агрегата является трансформатор.Вспомогательные устройства могут иметь различную схему организации в зависимости от конструкции аппарата.

Вернуться к оглавлению

Трансформатор для сварки

Сварочный аппарат постоянного тока в своей конструкции включает в качестве основного элемента трансформатор, обеспечивающий понижение нормального сетевого напряжения с 220 В до 45-80 В.

Этот элемент конструкции функционирует в дуговом режиме с максимальной мощностью.

Трансформаторы, используемые в конструкции, должны выдерживать при работе большие значения токов, номинальная сила которых составляет 200 А. Вольтамперные показатели трансформатора должны полностью соответствовать спецтребованиям, которые обеспечивают режимы работы дуговой сварки.Некоторые самодельные трансформаторные сварочные аппараты являются простыми в своей конструкции. В них отсутствуют допустройства регулировки параметров токов. Регулировка технических параметров такого устройства осуществляется несколькими способами:

- при помощи узкоспециализированного регулятора;

- путем переключения числа витков катушки.

Трансформатор сварочного агрегата состоит из следующих конструктивных элементов:

- магнитопровод, изготовленный из пластин трансформаторной стали;

- две обмотки – первичная и вторичная, этот компонент трансформатора имеет выводы для подключения устройств регулировки параметров рабочего тока.

Трансформатор, используемый в сварочном аппарате, не имеет регулировочных устройств, обеспечивающих регулировку тока и его ограничение на рабочей обмотке. Первичная обмотка сварочного трансформатора оснащается выводами для подключения регулирующих схем и устройств, позволяющих осуществлять настройку сварочного устройства в зависимости от условий эксплуатации и параметров входящего тока.

Основная часть трансформатора – магнитопровод. Чаще всего при конструировании самодельных сварочных аппаратов используются магнитопроводы от списанного двигателя, старого силового трансформатора. Каждая конструкция магнитопровода имеет свои нюансы в конструкции. Основными параметрами, характеризующими магнитопровод, являются следующие:

- размер магнитопровода;

- количество витков обмоток на магнитопроводе;

- уровень напряжения тока на входе и на выходе устройства;

- уровень потребляемого тока;

- максимальный ток, получаемый на выходе устройства.

Эти основные характеристики определяют пригодность трансформатора для использования в качестве устройства, способствующего формированию дуги, а также приспособления, способствующего образованию качественного сварного шва.

Вернуться к оглавлению

Возможные детали при создании аппарата для сварки

При создании аппарата для сварки своими руками стабильность электродуги достигается постоянством потенциала. Стабильность дуги обеспечивает качество образующихся швов. Постоянство потенциала достигается путем применения высокомощных выпрямителей, выполнение которых осуществляется на диодах, выдерживающих токи до 200 А, таких, например, как В-200.

Эти диоды имеют большие размеры и требуют обязательного использования для организации качественного теплоотведения массивных радиаторов. Это обстоятельство требуется учитывать при изготовлении корпуса конструкции. Лучшим вариантом при создании конструкции будет использование диодного спецмоста. Диоды можно смонтировать параллельно, что позволяет в значительной мере повысить выходной ток.

Собирая своими руками конструкцию, требуется подстраивать все его компоненты. При некачественном подборе или неправильном расчете конструкция может оказывать влияние на качество сварки.

Иногда при соответствующем подборе деталей и комплектующих может получиться по-настоящему уникальный прибор, который имеет мягкое и легкое зажигание электродуги, а сваривание деталей можно осуществлять даже с очень тонкими стенками, при практически полном отсутствии разбрызгивания жидкого металла.

Вернуться к оглавлению

Принципиальная схема самодельного сварочного агрегата

Можно изготовить самодельный сварочный аппарат на основе транзисторного или тиристорного управления. Более надежными являются тиристоры. Эти элементы конструкции управления способны выдерживать замыкание на выходе и достаточно быстро способны выходить из этого состояния. Эти компоненты системы управления не требуют монтажа мощных радиаторов охлаждения. Это связано с тем, что конструктивные элементы имеют низкое тепловыделение.

Система управления, созданная на транзисторах, способна значительно быстрее выйти из рабочего состояния, так как транзисторы существенно быстрее перегорают при возникновении перегрузок и являются более капризными в эксплуатации. Схема, созданная на основе тиристоров, отличается простотой и высокой надежностью.

Блок управления, основанный на этих элементах, обладает следующими преимуществами:

- плавная регулировка;

- наличие постоянного тока.

При осуществлении сваривания стали толщиной 3 мм потребляемый ток около 10 А. Ток сваривания подается путем нажатия специального рычага на вилке, которая удерживает электрод.

Такая конструкция позволяет повысить безопасность в процессе осуществления работ, работать с высоким напряжением, которое обеспечивает стабильность горения дуги. В случае использования в работе обратной полярности имеется возможность проведения сварочных работ с очень тонким листовым металлом.

Довольно часто в практике любого хозяина возникает необходимость соединить металлические детали. Один из таких способов соединения – это сварка. Но что делать, если нет сварочного аппарата? Конечно, можно его приобрести, но можно и изготовить самый простейший аппарат самому, причем практически за полчаса.

Пролог

Простейший прототип сварочного аппарата – осветительный электродуговой проектор – использовался еще в середине ХХ-го века в киностудиях во время съемок фильмов.

В домашних условиях, возможно, сделать простой раритетный самодельный сварочный аппарат из автотрансформатора мощностью 200 Вт. (Примерная схема автотрансформатора приведена на рисунке). Выходное напряжение регулируется за счет перестановки телевизионной вилки в гнездах.

На вторичной обмотке трансформатора необходимо найти два вывода, на которых напряжение будет около 40 В. К этим выводам остается подсоединить графитовые электроды и сварочный аппарат готов! Правда нужно учитывать, что при использовании такого автотрансформатора в сварочных целях желательно хорошо знать основы электробезопасности, поскольку не обеспечивается гальваническая развязка с электросетью.

Область применения такого самодельного сварочного аппарата довольно широкая: от сварки металлических изделий до закалки рабочих поверхностей инструмента.

Примеры применения Вольтовой дуги

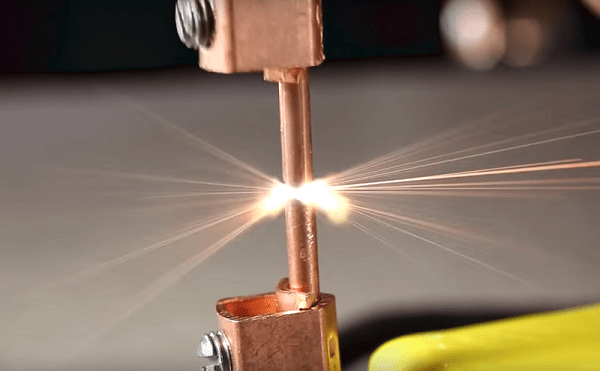

В практике радиолюбителей временами возникает необходимость в сваривании или очень сильном разогреве мелких деталей. В таких случаях нет необходимости в применении серьезного сварочного аппарата, т.к. чтобы создать высокотемпературную плазму не обязательно иметь специальное оборудование.

Рассмотрим несколько примеров практического применения Вольтовой дуги.

Сварка накала магнетрона с питающими шинами

В этом случае сварка просто необходима, хотя многие, при встрече с такой трудностью, производят замену магнетрона. А ведь чаще всего бывают лишь две неисправности: обрывается накал в точке (поз.1) и выходят из строя из-за пробоя проходные конденсаторы (поз.2).

На рисунке магнетрон от микроволновой печи «Kenwood», который проработал после ремонта более двадцати лет.

Конечно, изготовить термопару – дело совсем безнадежное, однако бывает, что нужно ее отремонтировать в случае облома «шарика». Обычно такие термопары встречаются в мультиметрах, у которых есть режим замера температуры

В случае необходимости изменения формы пружины или проделывания отверстия следует учитывать, что закаленная пружина имеет слишком высокую твердость для сверления и слишком хрупкая для пробивания отверстия при помощи пробойника.

А в случае закалки стального инструмента (изготовленного из инструментальной стали) достаточно нагреть рабочую поверхность до малинового цвета и охладить в ванночке с машинным маслом. На рисунке изображено закаленное жало отвертки после механической обработки рабочей кромки.

Мелкие сварочные работы можно выполнять при помощи трансформатора мощностью от 200 Ватт и выходным напряжением в диапазоне от 30 до 50 Вольт. При этом сварочный ток должен быть 10-12 Ампер. Можно не беспокоиться по поводу перегрева трансформатора, поскольку горение дуги кратковременно.

Также подойдет и обычный лабораторный автотрансформатор ЛАТР с силой тока от 9 Ампер. Однако нужно учитывать всю степень опасности в связи с тем, что отсутствует гальваническая развязка с электросетью.

В целях предупреждения повреждения графитового ролика токосъемника ЛАТРа желательно ввести ограничения входного тока применением плавкой вставки (предохранителя). Тогда случайное короткое замыкание в цепи электрода уже не страшно.

Электродами могут быть любые графитовые стержни простых карандашей (желательно мягкие).

В качестве держателя для грифеля используется металлическая часть электромонтажного клеммника.

На этом рисунке показан пример держателя с применением клеммника, причем одно отверстие используется для крепления ручки, а второе для зажима грифеля в клемме.

В целях предотвращения расплавления одноразового шприца (поз.3) при нагреве клеммника (поз.1) используются шайбы из стеклотекстолита (поз.2). А для стандартного подключения к кабелю можно применить стандартное гнездо от прибора (поз.4).

Итак, схема соединения довольно простая: один вывод вторичной обмотки соединяется с держателем, а второй вывод подсоединяется к свариваемой детали.

Есть еще другой вариант крепления держателя электрода с применением электромонтажной клеммы. Второй держатель понадобится в случае сварки металлических изделий с такой же температурой плавления или при необходимости раскалить металлическое изделие (закалка, изменение формы).

Схема подключения к вторичной обмотке трансформатора двух графитовых электродов.

Для сохранения глаз от ожога роговицы и от попадания искр недостаточно будет использовать темные очки из-за малой плотности светофильтров. Можно изготовить такое приспособление: в качестве щитка может быть оправа бинокулярных очков с удаленными линзами; фильтр крепится при помощи канцелярского зажима. Или можно воспользоваться радиолюбительскими очками, применяемыми в SMD технологиях.

В случае сварки меди с нихромом или сталью понадобится флюс. При добавлении небольшого количества воды в тетраборат натрия (буру) или в борную кислоту получается кашица, которой смазываются места сварки.

Материалы для приготовления флюса обычно можно найти в хозяйственном магазине. Также можно воспользоваться средством борьбы с насекомыми «Боракс» содержащим борную кислоту.

Схема подключение аналоговой камеры видеонаблюдения к телевизору, компьютеру

Рисунок 1. Схема мостового выпрямителя для сварочного аппарата.

Сварочные аппараты бывают постоянного и переменного тока.

С.А. постоянного тока используются при сварке на малых токах тонколистового металла (кровельная сталь, автомобильная и т.д.). Сварочная дуга на постоянном токе более устойчива, возможна сварка на прямой и обратной полярности. На постоянном токе можно варить электродной проволокой без обмазки и электродами, предназначенными для сварки, как на постоянном токе, так и на переменном. Для придания устойчивости горения дуги на малых токах желательно иметь повышенное напряжение холостого хода Uxxсварочной обмотки (до 70 — 75 В). Для выпрямления переменного тока используются простейшие «мостовые» выпрямители на мощных диодах с радиаторами охлаждения (рис. 1).

Для сглаживания пульсаций напряжения один из выводов С.А. А подсоединяют к держателю электродов через дроссель L1, представляющий собой катушку из 10 — 15 витков медной шины сечением S = 35 мм 2, намотанной на любом сердечнике, например, от . Для выпрямления и плавного регулирования сварочного тока используются более сложные схемы с использованием мощных управляемых тиристоров. Одна из возможных схем на тиристорах типа Т161 (Т160) приведена в статье А.Чернова «И зарядит и приварит» (Моделист-конструктор, 1994, № 9). Преимущества регуляторов постоянного тока — в их универсальности. Диапазон изменения ими напряжений составляет 0,1-0,9 Uxx, что позволяет использовать их не только для плавной регулировки тока сварки, но и для зарядки аккумуляторных батарей, питания электронагревательных элементов и других целей.

Рисунок 2. Схема падающей внешней характеристики сварочного аппарата.

Рис. 1. Мостовой выпрямитель для сварочного аппарата. Показано подключение С.А. для сварки тонколистового металла на «обратной» полярности — «+» на электроде, «-» на свариваемой детали U2: — выходное переменное напряжение сварочного аппарата

Сварочные аппараты переменного тока применяются при сварке электродами, диаметр которых более 1,6 — 2 мм, а толщина свариваемых изделий — более 1,5 мм. При этом ток сварки значителен (десятки ампер) и дуга горит достаточно устойчиво. Используются электроды, предназначенные для сварки только на переменном токе. Для нормальной работы сварочного аппарата необходимо:

- Обеспечить выходное напряжение для надежного зажигания дуги. Для любительского С.А. Uxx = 60 — 65в. Более высокое выходное напряжение холостого хода не рекомендуется, что связано в основном с обеспечением безопасности работы (Uxxпромышленных сварочных аппаратов — до 70 — 75 В).

- Обеспечить напряжение сварки Uсв, необходимое для устойчивого горения дуги. В зависимости от диаметра электрода — Uсв =18 — 24в.

- Обеспечить номинальный сварочный ток Iсв = (30 — 40) dэ, где Iсв- величина сварочного тока, А; 30 — 40 — коэффициент, зависящий от типа и диаметра электрода; dэ — диаметр электрода, мм.

- Ограничить ток короткого замыкания Iкз, величина которого не должна превышать номинальный сварочный ток более чем на 30 — 35%.

Устойчивое горение дуги возможно в том случае, если сварочный аппарат будет обладать падающей внешней характеристикой, которая определяет зависимость между силой тока и напряжением в сварочной цепи (рис. 2).

С.А. показывает, что для грубого (ступенчатого) перекрытия диапазона сварочных токов необходима коммутация как первичных обмоток, так и вторичных (что конструктивно более сложно из-за большого протекающего в ней тока). Кроме того, для плавного изменения тока сварки в пределах выбранного диапазона используются механические устройства перемещения обмоток. При удалении сварочной обмотки относительно сетевой увеличиваются магнитные потоки рассеивания, что приводит к снижению тока сварки.

Рисунок 3. Схема магнитопровода стержневого типа.

Конструируя любительский С.А., не следует стремиться к полному перекрытию диапазона сварочных токов. Целесообразно на первом этапе собрать сварочный аппарат для работы с электродами диаметром 2 — 4 мм, а на втором этапе, в случае необходимости работы на малых токах сварки, дополнить его отдельным выпрямительным устройством с плавным регулированием сварочного тока. Любительские сварочные аппараты должны удовлетворять ряду требований, основные из которых следующие: относительная компактность и небольшой вес; достаточная продолжительность работы (не менее 5 — 7 электродов dэ = 3 — 4 мм) от сети 220в.

Вес и габариты аппарата могут быть снижены благодаря уменьшению его мощности, а увеличение продолжительности работы — благодаря использованию стали с высокой магнитной проницаемостью и теплостойкой изоляции обмоточных проводов. Эти требования несложно выполнить, зная основы конструирования сварочных аппаратов и придерживаясь предлагаемой технологии их изготовления.

Рис. 2. Падающая внешняя характеристика сварочного аппарата: 1 — семейство характеристик для различных диапазонов сварки; Iсв2, Iсвз, Iсв4 — диапазоны токов сварки для электродов диаметром 2, 3 и 4 мм соответственно; Uxx- напряжение холостого хода СА. Iкз — ток короткого замыкания; Ucв -диапазон напряжений сварки (18 — 24 В).

Рис. 3. Магнитопровод стержневого типа: а — пластины Г-образной формы; б — пластины П-образной формы; в — пластины из полос трансформаторной стали; S =axb- площадь поперечного сечения сердечника (керна), см 2 с, d- размеры окна, см.

Итак, выбор типа сердечника. Для изготовления сварочных аппаратов используют в основном магнитопроводы стержневого типа, поскольку в исполнении они более технологичны. Сердечник набирают из пластин электротехнической стали любой конфигурации толщиной 0,35- 0,55 мм, стянутых шпильками, изолированными от сердечника (рис. 3). При подборе сердечника необходимо учитывать размеры «окна», чтобы поместились обмотки сварочного аппарата, и площадь поперечного сечения сердечника (керна) S =axb, см 2 . Как показывает практика, не следует выбирать минимальные значения S = 25 — 35 см, поскольку сварочный аппарат не будет обладать требуемым запасом мощности и качественную сварку получить будет трудно. Да и перегрев сварочного аппарата после непродолжительной работы также неизбежен.

Рисунок 4. Схема магнитопровода тороидального типа.

Сечение сердечника должно составлять S = 45 — 55 см 2 . Сварочный аппарат будет несколько тяжелее, но не подведет! Все большее распространение получают любительские сварочные аппараты на сердечниках тороидального типа, которые обладают более высокими электротехническими характеристиками, примерно в 4 — 5 раз выше, чем у стержневого, а электропотери невелики. Трудозатраты на их изготовление более значительны и связаны в первую очередь с размещением обмоток на торе и сложностью самой намотки.

Однако при правильном подходе они дают хорошие результаты. Сердечники изготовляют из ленточного трансформаторного железа, свернутого в рулон в форме тора. Примером может служить сердечник из автотрансформатора «Латр» на 9 А. Для увеличения внутреннего диаметра тора («окна») с внутренней стороны отматывают часть стальной ленты и наматывают на внешнюю сторону сердечника. Но, как показывает практика, одного «Латра» недостаточно для изготовления качественного С.А. (мало сечение S). Даже после работы с 1 — 2 электродами диаметром 3 мм он перегревается. Возможно использование двух подобных сердечников по схеме, описанной в статье Б.Соколова «Сварочный малыш» (Сам, 1993, № 1), или изготовление одного сердечника путем перемотки двух (рис. 4).

Рис. 4. Магнитопровод тороидального типа: 1.2 — сердечник автотрансформатора до и после перемотки; 3 конструкция С.А. на базе двух тороидальных сердечников; W1 1 W1 2 — сетевые обмотки, включенные параллельно; W 2 — сварочная обмотка; S =axb- площадь поперечного сечения сердечника, см 2 , с, d- внутренний и внешний диаметры тора, см; 4 — электрическая схема С.А. на базе двух состыкованных тороидальных сердечников.

Особого внимания заслуживают любительские С.А., изготовленные на базе статоров асинхронных трехфазных электродвигателей большой мощности (более 10 кВт). Выбор сердечника определяется площадью поперечного сечения статора S. Штампованные пластины статора не в полной мере соответствуют параметрам электротехнической трансформаторной стали, поэтому уменьшать сечение S менее 40 — 45 см нецелесообразно.

Рисунок 5. Схема крепления выводов обмоток СА.

Статор освобождают от корпуса, удаляют из внутренних пазов статорные обмотки, срубают зубилом перемычки пазов, защищают внутреннюю поверхность напильником или абразивным кругом, скругляют острые кромки сердечника и обматывают его плотно, с перекрытием хлопчатобумажной изоляционной лентой. Сердечник готов для намотки обмоток.

Выбор обмоток. Для первичных (сетевых) обмоток лучше использовать специальный медный обмоточный провод в х.б. (стеклотканевой) изоляции. Удовлетворительной теплостойкостью обладают также провода в резиновой или резинотканевой изоляции. Непригодны для работы при повышенной температуре (а это уже закладывается в конструкцию любительского С.А.) провода в полихлорвиниловой (ПХВ) изоляции из-за возможного ее расплавления, вытекания из обмоток и их короткого замыкания. Поэтому полихлорвиниловую изоляцию с проводов необходимо либо снять и обмотать провода по всей длине х.б. изоляционной лентой, либо не снимать, а обмотать провод поверх изоляции. Возможен и другой проверенный на практике способ намотки. Но об этом ниже.

При подборе сечения обмоточных проводов с учетом специфики работы С.А. (периодический) допускаем плотность тока 5 А/мм 2 . При токе сварки 130 — 160 А (электрод dэ = 4 мм) мощность вторичной обмотки составит Р 2 =Iсв х 160×24 = 3,5 — 4 кВт, мощность первичной обмотки с учетом потерь составит порядка 5- 5,5 кВт, а следовательно, максимальный ток первичной обмотки может достигать 25 А. Следовательно, сечение провода первичной обмотки S 1 должно быть не менее 5 — 6 мм. На практике желательно использовать провод сечением 6 — 7 мм 2 . Либо это прямоугольная шина, либо медный обмоточный провод диаметром (без изоляции) 2,6 — 3мм. (Расчет по известной формуле S = пиR 2, где S- площадь круга, мм 2 пи = 3,1428; R- радиус круга, мм.) При недостаточном сечении одного провода возможна намотка в два. При использовании алюминиевого провода его сечение необходимо увеличить в 1,6 — 1,7 раза. Можно ли уменьшить сечение провода сетевой обмотки? Да, можно. Но при этом С.А. потеряет требуемый запас мощности, будет нагреваться быстрее, да и рекомендуемое сечение керна S = 45 — 55 см в этом случае будет неоправданно велико. Число витков первичной обмотки W 1 определяется из следующего соотношения: W 1 = [(30 — 50):S] х U 1 где 30-50 — постоянный коэффициент; S- сечение керна, см 2 , W 1 = 240 витков с отводами от 165, 190 и 215 витков, т.е. через каждые 25 витков.

Рисунок 6. Схема способов намотки обмоток СА на сердечнике стержневого типа.

Большее количество отводов сетевой обмотки, как показывает практика, нецелесообразно. И вот почему. За счет уменьшения числа витков первичной обмотки увеличивается как мощность С.А., так и Uxx, что приводит к повышению напряжения горения дуги и ухудшению качества сварки. Следовательно, только изменением числа витков первичной обмотки добиться перекрытия диапазона сварочных токов без ухудшения качества сварки нельзя. Для этого необходимо предусмотреть переключение витков вторичной (сварочной) обмотки W 2.

Вторичная обмотка W 2 должна содержать 65 — 70 витков медной изолированной шины сечением не менее 25 мм (лучше сечением 35 мм). Вполне подойдет и гибкий многожильный провод (например, сварочный) и трехфазный силовой многожильный кабель. Главное, сечение силовой обмотки не должно быть меньше требуемого, а изоляция — теплостойкой и надежной. При недостаточном сечении провода возможна намотка в два и даже в три провода. При использовании алюминиевого провода его сечение необходимо увеличить в 1,6 — 1,7 раза.

Рис. 5. Крепление выводов обмоток СА: 1 — корпус СА; 2 — шайбы; 3 — клеммный болт; 4 — гайка; 5 — медный наконечник с проводом.

Трудность приобретения переключателей на большие токи, да и практика показывают, что наиболее просто выводы сварочной обмотки завести через медные наконечники под клеммные болты диаметром 8 — 10 мм (рис. 5). Медные наконечники изготавливают из медных трубок подходящего диаметра длиной 25 — 30 мм и крепят на проводах опрессовкой и желательно пропайкой. Особо остановимся на порядке намотки обмоток. Общие правила:

- Намотка должна производиться по изолированному керну и всегда в одном направлении (например, по часовой стрелке).

- Каждый слой обмотки изолируют слоем х.б. изоляции (стеклоткани, электрокартона, кальки), желательно с пропиткой бакелитовым лаком.

- Выводы обмоток залуживают, маркируют, закрепляют х.б. тесьмой, на выводы сетевой обмотки дополнительно надевают х.б. кембрик.

- В случае сомнений в качестве изоляции намотку можно проводить с использованием х/б шнура как бы в два провода (автор использовал х.б. нить для рыболовства). После намотки одного слоя обмотку с х.б. нитью фиксируют клеем, лаком и т.д. и после высыхания наматывают следующий ряд.

Рисунок 7. Схема способов намотки обмоток СА на сердечнике тороидального типа.

Рассмотрим порядок расположения обмоток на магнитопроводе стержневого типа. Сетевую обмотку можно расположить двумя основными способами. Первый способ позволяет получить более «жесткий» режим сварки. Сетевая обмотка в этом случае состоит из двух одинаковых обмоток W 1 W 2, расположенных на разных сторонах сердечника, соединенных последовательно и имеющих одинаковое сечение проводов. Для регулировки выходного тока на каждой из обмоток сделаны отводы, которые попарно замыкаются (рис. 6а,в).

Второй способ предусматривает намотку первичной (сетевой) обмотки на одной из сторон сердечника (рис. 6 в,г). В этом случае СА обладает крутопадающей характеристикой, варит «мягко», длина дуги меньше влияет на величину сварочного тока, а следовательно, и на качество сварки. После намотки первичной обмотки СА необходимо проверить на наличие короткозамкнутых витков и правильность выбранного числа витков. Сварочный трансформатор включают в сеть через плавкий предохранитель (4 — 6А) и желательно амперметр переменного тока. Если предохранитель сгорает или сильно греется, то это явный признак короткозамкнутого витка. Следовательно, первичную обмотку придется перемотать, обратив особое внимание на качество изоляции.

Рис. 6. Способы намотки обмоток СА на сердечнике стержневого типа: а — сетевая обмотка на двух сторонах сердечника; б — соответствующая ей вторичная (сварочная) обмотка, включенная встречно-параллельно; в — сетевая обмотка на одной стороне сердечника; г — соответствующая ей вторичная обмотка, включенная последовательно.

Если сварочный аппарат сильно гудит, а потребляемый ток превышает 2 — 3 А, то это означает, что число первичной обмотки занижено и необходимо подмотать еще некоторое количество витков. Исправный СА потребляет ток холостого хода не более 1 — 1,5 А, не греется и гудит не сильно. Вторичную обмотку СА всегда наматывают на двух сторонах сердечника. Для первого способа намотки вторичная обмотка также состоит из двух одинаковых половин, включенных для повышения устойчивости горения дуги (рис. 6) встречно-параллельно, а сечение провода можно взять несколько меньше — 15 — 20 мм 2 .

Рисунок 8. Схема подключения измерительных приборов.

Для второго способа намотки основная сварочная обмотка W 2 1 наматывается на свободной от обмоток стороне сердечника и составляет 60 — 65% от общего числа витков вторичной обмотки. Она служит в основном для поджига дуги, а во время сварки, за счет резкого увеличения магнитного потока рассеивания, напряжение на ней падает на 80 — 90%. Дополнительная сварочная обмотка W 2 2 наматывается поверх первичной. Являясь силовой, она поддерживает в требуемых пределах напряжение сварки, а следовательно, и сварочный ток. Напряжение на ней падает в режиме сварки на 20 — 25% относительно напряжения холостого хода. После изготовления С.А необходимо провести его настройку и проверку качества сварки электродами различного диаметра. Процесс настройки заключается в следующем. Для измерения сварочного тока и напряжения необходимо приобрести два электроизмерительных прибора — амперметр переменного тока на 180- 200 А и вольтметр переменного тока на 70 — 80в.

Рис. 7. Способы намотки обмоток СА на сердечнике тороидального типа: 1.2 — равномерная и секционная намотка обмоток соответственно: а — сетевая б — силовая.

Схема их подключения показана на рис. 8. При сварке различными электродами снимают значения тока сварки — Iсв и напряжения сварки Uсв, которые должны быть в требуемых пределах. Если сварочный ток мал, что бывает чаще всего (электрод липнет, дуга неустойчивая), то в этом случае либо переключением первичной и вторичной обмоток устанавливают требуемые значения, либо перераспределяют количество витков вторичной обмотки (без их увеличения) в сторону увеличения числа витков, намотанных поверх сетевой обмотки. После сварки можно сделать разлом или распиливание кромок свариваемых изделий, и сразу станет ясно качество сварки: глубина провара и толщина наплавленного слоя металла. По результатам измерений полезно составить таблицу.

Рисунок 9. Схема измерителей напряжения и тока сварки и конструкция трансформатора тока.

Исходя из данных таблицы, выбирают оптимальные режимы сварки для электродов различного диаметра, помня о том, что при сварке электродами, например, диаметром 3 мм, электродами диаметром 2 мм можно резать, т.к. ток резки больше сварочного на 30 -25%. Трудность покупки измерительных приборов, рекомендованных выше, заставила автора при бегнуть к изготовлению измерительной схемы (рис. 9) на базе наиболее распространенного миллиамперметра постоянного тока на 1-10 мА. Она состоит из измерителей напряжения и тока, собранных по мостовой схеме.

Рис. 9. Принципиальная схема измерителей напряжения и тока сварки и конструкция трансформатора тока.

Измеритель напряжения подключают к выходной (сварочной) обмотке С.А. Настройку осуществляют с помощью любого тестера, которым контролируют выходное напряжение сварки. С помощью переменного сопротивления R.3 стрелку прибора устанавливают на конечное деление шкалы при максимальном значении UxxШкала измерителя напряжения достаточно линейна. Для большей точности можно снять две — три контрольные точки и проградуировать измерительный прибор на измерение напряжений.

Более сложно настроить измеритель тока, поскольку он подключается к самостоятельно изготовленному трансформатору тока. Последний представляет собой сердечник тороидального типа с двумя обмотками. Размеры сердечника (внешний диаметр 35-40 мм) принципиального значения не имеют, главное, чтобы уместились обмотки. Материал сердечника — трансформаторная сталь, пермаллой или феррит. Вторичная обмотка состоит из 600 — 700 витков медного изолированного провода марки ПЭЛ, ПЭВ, лучше ПЭЛШО диаметром 0,2 — 0,25 мм и подключена к измерителю тока. Первичная обмотка — это силовой провод, проходящий внутри кольца и подключаемый к клемному болту (рис. 9). Настройка измерителя тока заключается в следующем. К силовой (сварочной) обмотке С.А. подключают калиброванное сопротивление из толстой нихромовой проволоки на 1 — 2 сек (сильно греется) и измеряют напряжение на выходе С.А. По определяют ток, протекающий в сварочной обмотке. Например, при подключении Rн = 0,2ом Uвых = 30в.

Отмечают точку на шкале прибора. Трех — четырех измерений с различными R H достаточно, чтобы откалибровать измеритель тока. После калибровки приборы устанавливают на корпус С.А, пользуясь общепринятыми рекомендациями. При сварке в различных условиях (сильная или слаботочная сеть, длинный или короткий подводящий кабель, его сечение и т.д.) переключением обмоток настраивают С.А. на оптимальный режим сварки, и далее переключатель можно установить в нейтральное положение. Несколько слов о контактно-точечной сварке. К конструированию С.А. данного типа предъявляется ряд специфических требований:

- Мощность, отдаваемая в момент сварки, должна быть максимальной, но не более 5-5,5 кВт. В этом случае потребляемый из сети ток не превысит 25 А.

- Режим сварки должен быть «жестким», а следовательно, намотка обмоток С.А. должна проводиться по первому варианту.

- Токи, протекающие в сварочной обмотке, достигают значений 1500-2000 А и выше. Следовательно, напряжение сварки должно быть не более 2-2,5в, а напряжение холостого хода — 6-10в.

- Сечение проводов первичной обмотки не менее 6-7 мм, а сечение вторичной обмотки не менее 200 мм. Достигают такого сечения проводов путем намотки 4-6 обмоток и их последующего параллельного соединения.

- Дополнительных отводов от первичной и вторичной обмоток делать нецелесообразно.

- Число витков первичной обмотки можно взять минимально расчетное в связи с кратковременностью работы С.А.

- Сечение сердечника (керна) менее 45-50 см брать не рекомендуется.

- Сварочные наконечники и подводные кабели к ним должны быть медными и пропускать соответствующие токи (диаметр наконечников 12-14 мм).

Особый класс любительских С.А. представляют аппараты, изготовленные на базе промышленных осветительных и других трансформаторов (2-3 фазных) на выходное напряжение 36в и мощностью не менее 2,5-3 кВт. Но прежде чем браться за переделку, необходимо измерить сечение керна, которое должно быть не менее 25 см, и диаметры первичной и вторичной обмоток. Вам сразу станет ясно, чего можно ждать от переделки данного трансформатора.

И в заключение несколько технологических советов.

Подключение сварочного аппарата к сети должно производиться проводом сечением 6-7 мм через автомат на ток 25- 50 А, например АП-50. Диаметр электрода в зависимости от толщины свариваемого металла можно выбрать, исходя из следующего соотношения: da= (1-1,5)L, где L- толщина свариваемого металла, мм.

Длина дуги выбирается в зависимости от диаметра электрода и в среднем равна 0,5-1,1 d3. Рекомендуется выполнять сварку короткой дугой 2-3 мм, напряжение которой равно 18-24 В. Увеличение длины дуги приводит к нарушению стабильности ее горения, повышению потерь на угар и разбрызгиванию, снижению глубины проплавления основного металла. Чем длиннее дуга, тем выше напряжение сварки. Скорость сварки выбирает сварщик в зависимости от марки и толщины металла.

При сварке на прямой полярности плюс(анод) подсоединяют к детали и минус (катод) — к электроду. Если необходимо, чтобы на детали выделялось меньшее количество тепла, например, при сварке тонколистовых конструкций, применяют сварку на обратной полярности (рис. 1). В этом случае минус (катод) присоединяют к свариваемой детали, а плюс(анод) — к электроду. При этом не только обеспечивается меньший нагрев свариваемой детали, но и ускоряется процесс расплавления электродного металла за счет более высокой температуры анодной зоны и большего подвода тепла.

Сварочные провода присоединяют к СА через медные наконечники под клеммные болты с наружной стороны корпуса сварочного аппарата. Плохие контактные соединения снижают мощностные характеристики СА, ухудшают качество сварки и могут вызвать их перегрев и даже возгорание проводов. При небольшой длине сварочных проводов (4-6 м) сечение их должно быть не менее 25 мм. При выполнении сварочных работ необходимо соблюдать правила пожарной и электробезопасности при работе с электроприборами.

Сварочные работы следует вести в специальной маске с защитным стеклом марки С5 (на токи до 150-160 А) и рукавицах. Все переключения СА выполнять только после отключения сварочного аппарата от сети.

Сварочный аппарат является довольно востребованным устройством как среди профессионалов, так и среди домашних мастеров. Но для бытового использования порой нет смысла покупать дорогостоящий агрегат, поскольку он будет использоваться в редких случаях, например, если потребуется заварить трубу или поставить забор. Поэтому будет разумнее сделать сварочный аппарат своими руками, вложив в него минимальное количество средств.

Главной деталью любого сварочника, работающего по принципу электродуговой сварки, является трансформатор. Данную деталь можно извлечь из старой, ненужной бытовой техники и сделать из нее самодельный сварочный аппарат. Но в большинстве случаев трансформатору требуется небольшая доработка. Существует несколько способов, чтобы сделать сварочник, которые могут быть как самыми простыми, так и более сложными, требующими знания в радиоэлектронике.

Чтобы изготовить мини-сварочный аппарат, понадобится пара трансформаторов, снятых с ненужной микроволновой печи. Микроволновку несложно найти у друзей, знакомых, соседей и т.д. Главное, чтобы она обладала мощностью в пределах 650-800 Вт, и в ней был исправен трансформатор. Если печка будет иметь более мощный трансформатор, то и аппарат получится с более высокими показателями тока.

Итак, трансформатор, снятый с микроволновки, имеет 2 обмотки: первичную (первичку) и вторичную (вторичку).

Вторичка имеет больше витков и меньшее сечение провода. Поэтому, чтобы трансформатор стал пригодным для сварки, ее требуется убрать и заменить на проводник с большей площадью сечения. Чтобы извлечь данную обмотку из трансформатора, ее необходимо спилить с обеих сторон детали с помощью ножовки по металлу.

Делать это нужно с особой аккуратностью, чтобы случайно не задеть пилой первичную обмотку.

Когда катушка будет спилена, ее остатки потребуется извлечь из магнитопровода. Эта задача намного облегчится, если просверлить обмотки для снятия напряжения металла.

Проделайте такие же операции и с другим трансформатором. В итоге у вас получится 2 детали, имеющие первичную обмотку на 220 В.

Важно! Не забудьте удалить токовые шунты (показаны стрелками на фото ниже). Это процентов на 30 увеличит мощность аппарата.

Для изготовления вторички потребуется приобрести 11-12 метров провода. Он должен быть многожильным и иметь сечение не менее 6 квадратов.

Чтобы сделать сварочный аппарат, для каждого трансформатора потребуется намотать по 18 витков (6 рядов в высоту и 3 слоя в толщину).

Можно оба трансформатора мотать одним проводом либо по отдельности. Во втором случае катушки должны соединяться последовательно.

Намотку следует делать очень плотной, чтобы провода не болтались. Далее, первичные обмотки нужно соединить параллельно.

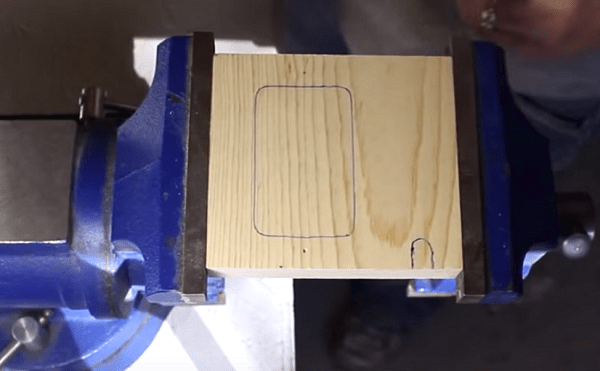

Чтобы детали соединить вместе, их можно прикрутить к небольшому обрезку деревянной доски.

Если измерить напряжение на вторичке трансформатора, то в данном случае оно будет равняться 31-32 В.

Таким самодельным сварочником без труда варится металл толщиной 2 мм электродами с диаметром 2,5 мм.

Следует помнить, что варить таким самодельным аппаратом следует с перерывами на отдых, поскольку его обмотки сильно нагреваются. В среднем, после каждого использованного электрода аппарат должен остывать в течение20-30 минут.

Тонкий металл агрегатом, сделанным из микроволновки, варить не получится, так как он его будет резать. Для регулировки тока к сварочнику можно подключить балластный резистор или дроссель. Роль резистора может выполнить отрезок стальной проволоки определенной длины (подбирается экспериментально), который подсоединяется к низковольтной обмотке.

Сварочник на переменном токе

Это самый распространенный вид аппаратов для сварки металлов. Его просто изготовить в домашних условиях, и он неприхотлив в эксплуатации. Но главный недостаток аппарата – это большая масса понижающего трансформатора, который является основой агрегата.

Для домашнего использования достаточно, чтобы аппарат выдавал напряжение 60 В и мог обеспечить силу тока в 120-160 А. Поэтому для первички, к которой идет подключение бытовой сети 220 В, потребуется провод с сечением от 3 мм 2 до 4 мм 2 . Но идеальный вариант — это проводник с сечением 7 мм 2 . При таком сечении перепады напряжения и возможные дополнительные нагрузки аппарату будут не страшны. Из этого следует, что для вторички нужен проводник, имеющий 3 мм в диаметре. Если брать алюминиевый проводник, то расчетное сечение медного умножается на коэффициент 1,6. Для вторички потребуется медная шина с сечением не менее 25 мм 2

Очень важно, чтобы проводник для намотки был покрыт тряпичной изоляцией, поскольку традиционная ПВХ оболочка при нагревании плавится, что может вызвать межвитковое замыкание.

Если вы не нашли провод с необходимым сечением, то его можно изготовить самостоятельно из нескольких более тонких проводников. Но при этом значительно увеличится толщина провода и, соответственно – габариты агрегата.

Первым делом, изготавливается основа трансформатора – сердечник. Его делают из металлических пластин (трансформаторной стали). Данные пластины должны иметь толщину 0,35-0,55 мм. Шпильки, соединяющие пластины, требуется хорошо изолировать от них. Перед сборкой сердечника просчитываются его размеры, то есть размеры “окна” и площадь сечения сердечника, так называемого “керна”. Для расчета площади используют формулу: S см 2 = a х b (см. рис. ниже).

Но из практики известно, что если сделать сердечник с площадью меньшей 30 см 2 , то таким аппаратом будет сложно получить качественный шов из-за недостатка запаса мощности. Да и нагреваться он будет очень быстро. Поэтому сечение сердцевины должно быть не менее 50 см 2 . Несмотря на то, что увеличится масса агрегата, он станет более надежным.

Для сборки сердечника лучше использовать Г-образные пластины и размещать их так, как показано на следующем рисунке, пока толщина детали не достигнет необходимого значения.

Пластины по окончанию сборки необходимо скрепить (по углам) с помощью болтов, после чего зачистить напильником и заизолировать тканевой изоляцией.

Теперь можно начать намотку трансформатора.

Следует учитывать один нюанс: соотношение витков на сердечнике должно быть 40% к 60%.Это значит, что на стороне, где размещена первичка, должно быть меньшее количество витков вторички. Благодаря этому при начале сварки обмотка, имеющая больше витков, частично отключится из-за возникновения вихревых токов. При этом повысится сила тока, что положительным образом скажется на качестве шва.

Когда намотка трансформатора будет завершена, сетевой кабель подключается к общему проводу и к ответвлению 215 витка. Сварочные кабели подключаются к вторичной обмотке. После этого контактный сварочный аппарат готов к работе.

Аппарат на постоянном токе

Чтобы варить чугун или нержавейку, требуется аппарат постоянного тока. Его можно сделать из обычного трансформаторного агрегата, если к его вторичной обмотке подсоединить выпрямитель. Ниже приведена схема сварочного аппарата с диодным мостом.

Схема сварочного аппарата с диодным мостом

Выпрямитель собирается на диодах Д161, способных выдерживать 200А. Они обязательно должны быть установлены на радиаторах. Также для выравнивания пульсации тока потребуется 2 конденсатора (С1 и С2) на 50 В и 1500 мкФ. Данная электросхема также имеет регулятор тока, роль которого выполняет дроссель L1. К контактам Х5 и Х4 подсоединяются сварочные кабели (прямой или обратной полярностью), в зависимости от толщины соединяемого металла.

Инвертор из блока питания компьютера

Сварочный аппарат из блока питания компьютера сделать невозможно. Но использовать его корпус и некоторые детали, а также вентилятор вполне реально. Итак, если сделать инвертор своими руками, то его легко можно разместить в корпусе БП от компьютера. Все транзисторы (IRG4PC50U) и диоды (КД2997А) необходимо устанавливать на радиаторы без использования прокладок. Для охлаждения деталей желательно использовать мощный вентилятор, такой как Thermaltake A2016. Несмотря на свои небольшие размеры (80 х 80 мм), кулер способен развивать 4800 об/мин. Также вентилятор имеет встроенный регулятор оборотов. Последние регулируются с помощью термопары, которую нужно закрепить на радиаторе с установленными диодами.

Совет! В корпусе БП рекомендуется просверлить несколько дополнительных отверстий для лучшей вентиляции и отведения тепла. Защита от перегрева, установленная на радиаторах транзисторов, настроена на срабатывание при температуре 70-72 градуса.

Ниже приведена принципиальная электрическая схема сварочного инвертора (в большом разрешении), по которой можно сделать аппарат, помещающийся в корпусе БП.

На следующих фото показано, из каких комплектующих состоит самодельный инверторный сварочный аппарат, и как он выглядит после сборки.

Сварочник из электромотора

Чтобы изготовить простой сварочный аппарат из статора электродвигателя, необходимо подобрать сам мотор, отвечающий определенным требованиям, а именно, чтобы его мощность была от 7 до 15 кВт.

Совет! Лучше всего использовать двигатель серии 2А, поскольку в нем будет большое окно магнитопровода.

Раздобыть нужный статор можно в местах, где принимают металлолом. Как правило, он будет очищен от проводов и после пары ударов кувалдой раскалывается. Но если корпус изготовлен из алюминия, то чтобы извлечь из него магнитопровод, потребуется отжечь статор.

Подготовка к работе

Поставьте статор отверстием вверх и подложите под деталь кирпичи. Далее, сложите внутрь дрова и подожгите их. После пары часов прожарки магнитопровод легко отделится от корпуса. Если в корпусе имеются провода, то их также после термообработки можно вынуть из пазов. В результате вы получите магнитопровод, очищенный от ненужных элементов.

Данную болванку следует хорошо пропитать масляным лаком и дать ей просохнуть. Для ускорения процесса можно использовать тепловую пушку. Пропитка лаком делается для того, чтобы после снятия стяжек не произошло рассыпание пакета.

Когда болванка полностью высохнет, используя болгарку, удалите стяжки, распложенные на ней. Если стяжки не удалить, они будут выполнять роль короткозамкнутых витков и забирать мощность трансформатора, а также вызывать его нагрев.

После очистки магнитопровода от ненужных частей потребуется изготовить две торцевые накладки (см. рисунок ниже).

Материалом для их изготовления может послужить либо картон, либо прессшпан. Также нужно изготовить из данных материалов две гильзы. Одна будет внутренней, а вторая – наружной. Далее, нужно:

- установить на болванке обе торцевые накладки;

- затем вставить (одеть) цилиндры;

- все эту конструкцию обмотать киперной или стеклолентой;

- пропитать получившуюся деталь лаком и высушить.

Изготовление трансформатора

После проведения вышеописанных действий из магнитопровода можно будет изготовить сварочный трансформатор. Для этих целей понадобится провод, покрытый тканевой либо стеклоэмалевой изоляцией. Чтобы намотать первичную обмотку, потребуется провод диаметром 2-2,5 мм. На вторичную обмотку потребуется около 60 метров медной шины (8 х 4 мм).

Итак, расчеты делаются следующим образом.

- На сердечник следует намотать 20 витков провода, имеющего диаметр не ниже 1,5 мм, после чего, нужно подать на него напряжения 12 В.

- Измерьте ток, протекающий в данной обмотке. Значение должно быть около 2 А. Если получилось значение больше требуемого, то количество витков нужно увеличить, если значение меньше 2А, то уменьшить.

- Подсчитайте количество получившихся витков и разделите его на 12. В результате вы получите значение, которое указывает, сколько нужно витков на 1 В напряжения.

Для первичной обмотки подойдет проводник диаметром 2,36 мм, который требуется сложить вдвое. В принципе, можно взять любой провод с диаметром 1,5-2,5 мм. Но прежде нужно просчитать сечение проводников в витке. Сначала нужно намотать первичную обмотку (на 220 В), а затем – вторичную. Ее провод должен быть изолированным по всей длине.

Если во вторичной обмотке сделать отвод на участке, где получается 13 В, и поставить диодный мост, то данный трансформатор можно использовать вместо аккумулятора, если требуется завести автомобиль. Для сварки напряжение на вторичной обмотке должно быть в пределах 60-70 В, что позволит использовать электроды диаметром от 3 до 5 мм.

Если вы уложили обе обмотки, и в этой конструкции осталось свободное место, то можно добавить 4 витка шины из меди (40 х 5 мм). В данном случае вы получите обмотку для точечной сварки, которая позволит соединять листовой металл толщиной до 1,5 мм.

Для изготовления корпуса использовать металл не рекомендуется. Лучше его сделать из текстолита или пластика. В местах крепления катушки к корпусу нужно проложить резиновые прокладки для уменьшения вибрации и лучшей изоляции от токопроводящих материалов.

Самодельный аппарат точечной сварки

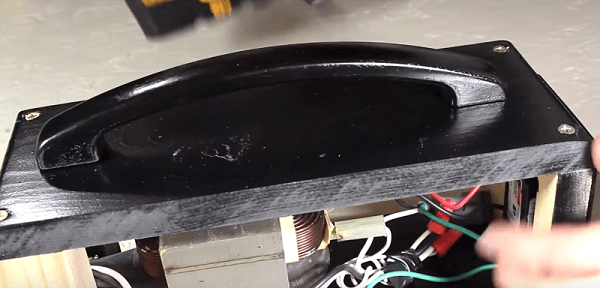

Готовый аппарат для точечной сварки имеет достаточно высокую цену, которая не оправдывает его внутреннюю “начинку”. Устроен он очень просто, и сделать его самому не составит большого труда.

Чтобы самостоятельно изготовить точечный сварочный аппарат, потребуется один трансформатор от микроволновки мощностью 700-800 Вт.С него нужно убрать вторичную обмотку способом, описанным выше, в разделе, где рассматривалось изготовление сварочного аппарата из микроволновки.

Аппарат для точечной сварки делается следующим способом.

- Сделайте 2-3 витка внутри манитопровода кабелем с диаметром проводника не менее 1 см. Это будет вторичная обмотка, позволяющая получить ток в 1000 А.

- На концах кабеля рекомендуется установить медные наконечники.

- Если подключить к первичной обмотке 220 В, то на вторичной обмотке мы получим напряжение 2 В с силой тока около 800 А. Этого будет достаточно, чтобы за несколько секунд расплавить обычный гвоздь.

- Далее, следует сделать корпус для аппарата. Для основания хорошо подойдет деревянная доска, из которой следует изготовить несколько элементов, как показано на следующем рисунке. Размеры всех деталей могут быть произвольными и зависят от габаритов трансформатора.

- Чтобы придать корпусу более эстетичный вид, острые углы можно убрать с помощью ручного фрезера с установленной на него кромочной калевочной фрезой.

- На одной части сварочных клещей необходимо вырезать небольшой клин. Благодаря ему клещи смогут подниматься выше.

- Вырежьте на задней стенке корпуса отверстия под выключатель и сетевой провод.

- Когда все детали будут готовы и отшлифованы, их можно покрасить черной краской или покрыть лаком.

- От ненужной микроволновки потребуется отсоединить сетевой кабель и концевой выключатель. Также потребуется металлическая дверная ручка.

- Если у вас дома не завалялся выключатель и медный прут, а также медные зажимы, то данные детали необходимо приобрести.

- От медной проволоки отрежьте 2 небольших прутка, которые будут выполнять роль электродов, и закрепите их в зажимах.

- Прикрутите выключатель к задней стенке корпуса аппарата.

- Прикрутите к основанию заднюю стенку и 2 стойки, как показано на следующих фото.

- Закрепите на основании трансформатор.

- Далее, один сетевой провод подсоединяется к первичной обмотке трансформатора. Второй сетевой провод подсоединяется к первой клемме выключателя. Затем нужно прикрепить провод ко второй клемме выключателя и подсоединить его к другому выводу первички. Но на этом проводе следует сделать разрыв и установить в него прерыватель, снятый из микроволновки. Он будет выполнять роль кнопки включения сварки. Данные провода должны быть достаточной длины, чтобы ее хватило для размещения прерывателя на конце клещей.

- Закрепите на стойках и задней стенке крышку аппарата с установленной ручкой.

- Закрепите боковые стенки корпуса.

- Теперь можно устанавливать сварочные клещи. Сначала просверлите на их концах по отверстию, в которые будут вкручиваться шурупы.

- Далее, закрепите на конце выключатель.

- Вставьте клещи в корпус, предварительно положив между ними для выравнивания квадратный брусок. Просверлите в клещах сквозь боковые стенки отверстия и вставьте в них длинные гвозди, которые будут служить в качестве осей.

- На концах клещей закрепите медные электроды и выровняйте их так, чтобы концы стержней были друг напротив друга.

- Чтобы верхний электрод поднимался автоматически, вкрутите 2 шурупа и закрепите на них резинку, как показано на следующих фото.

- Включите агрегат, соедините электроды и нажмите кнопку пуска. Вы должны увидеть электрический разряд между медными стержнями.

- Для проверки работы агрегата можно взять металлические шайбы и сварить их.

В данном случае результат оказался положительным. Поэтому создание точечного сварочного аппарата можно считать оконченным.