சிமெண்ட் ஸ்கிரீட்டின் குறிப்பிட்ட ஈர்ப்பு. தரையில் screed மணல் கான்கிரீட் கணக்கீடு. டிஎஸ்பியை நிறுவுவதற்கான விதிகள்

சிமெண்ட்-மணல் ஸ்கிரீட் - முடிப்பதற்கான அடிப்படை தரையமைப்புஅல்லது இறுதி (இறுதி) பூச்சு தன்னை. அதற்கான உலகளாவிய பொருள் கட்டுமான சிமெண்ட்-மணல் மோட்டார் இது கான்கிரீட், கல் மற்றும் செங்கல் தளங்களை ஊற்றுவதற்குப் பயன்படுத்தப்படுகிறது. சிமென்ட்-மணல் கலவையால் செய்யப்பட்ட ஒரு மோனோலித் லெவலிங் ஸ்லாப், உழைப்பு-தீவிர வேலை இருந்தபோதிலும், ஒரு தளத்திற்கான தளத்தை தயாரிப்பதற்கான மிகவும் பொதுவான முறையாகும்.

சிமெண்ட் மணல் அடிப்படைஇறுதி பூச்சு இடுவதற்கு 10-20 மிமீ மேற்பரப்பு வேறுபாடுகளை சமன் செய்ய உதவுகிறது - அழகு வேலைப்பாடு பலகை, ஓடுகள், லேமினேட், முதலியன ஸ்க்ரீட் ஒரு சம அடுக்கு தரையில் மூடுதல் வலிமை உறுதி மற்றும் அதன் செயல்பாட்டு சிதைவை குறைக்கிறது.

அடுக்கின் கூடுதல் செயல்பாடுகள்: தரை மேற்பரப்பில் விறைப்புத்தன்மையை வழங்குதல், வெப்பத்தை உறிஞ்சுதல், அதிக ஈரப்பதம் கொண்ட அறைகளில் ஒரு சாய்வை உருவாக்குதல்.

சிமெண்ட்-மணல் தரை ஸ்கிரீட் செலவு.

வேலையின் நோக்கம்

100 மீ 2 க்கும் குறைவானது

100 மீ 2 முதல் 200 மீ 2 வரை

200 மீ2 முதல் 500 மீ2 வரை

500 மீ 2 முதல் 1000 மீ 2 வரை

1 மீ 2 விலை, பொருட்கள் இல்லாமல்

1 மீ2 விலை, பொருட்களுடன்*

430 rub./m2 இலிருந்து

400 rub./m2 இலிருந்து

380 rub./m2 இலிருந்து

350 rub./m2 இலிருந்து

சிமெண்ட்-மணல் ஸ்கிரீட்டின் கூறுகள்.

சிமெண்ட்-மணல் கலவை சுருக்கம் பண்புகளால் வகைப்படுத்தப்படுகிறது. காரணம் சிமெண்டின் தன்மை, உலர்த்தும்போது துகள்கள் சுருங்கிவிடும். எனவே, சிமெண்ட் பைண்டர்கள் கொண்ட பொருட்களில், கடினப்படுத்தும் போது விரிசல் சாத்தியமாகும். அதைத் தடுக்க, சிமென்ட்-மணல் கலவையில் பாலிமர் சேர்க்கைகள் அறிமுகப்படுத்தப்படுகின்றன, இதனால் பொருள் M200 கான்கிரீட்டின் தரம் மற்றும் வலிமையுடன் பொருந்துகிறது:

- சிமெண்ட் நீரேற்றத்திற்கான இரசாயன மற்றும் இயந்திர அசுத்தங்கள் இல்லாத நீர்;

- பைண்டர் கூறு - சிமெண்ட் தரங்கள் M300/M400 (போர்ட்லேண்ட் சிமெண்ட்);

- நிரப்பு - நன்றாக மணல், அளவு 0.5 செ.மீ.

- மாற்றிகள். அவை கலவையின் இயக்கம், வலிமை மற்றும் அரிப்பு எதிர்ப்பு பண்புகளை அதிகரிக்கின்றன, சிமெண்ட்-மணல் அடுக்கின் சுருக்கத்தை ஒழுங்குபடுத்துகின்றன, மேலும் நீர்த்துப்போகும் தன்மையை அதிகரிக்கின்றன;

- சிறப்பு நிரப்பு ஃபைபர் ஃபைபர் பயன்படுத்தப்படுகிறது. பொருளில் உள்ள பாலிமர் இழைகளின் சீரற்ற ஏற்பாடு இறுதி வலிமையை அதிகரிக்கிறது. ஃபைபர் ஃபைபரின் பண்புகள் தரை தளத்தின் கீழ் எஃகு வலுவூட்டலைப் பயன்படுத்தாமல் இருப்பதை சாத்தியமாக்குகிறது;

- பாலிமர் பிளாஸ்டிசைசர்கள். அவை சிமென்ட் கரைசலில் இருந்து நீக்கம் மற்றும் நீர் பிரிப்பைக் குறைக்கின்றன, நீரேற்றத்தின் வீதத்தைக் குறைக்கின்றன, மேலும் நீண்ட காலத்திற்கு சிமென்ட் அமைப்பை உறுதி செய்கின்றன. ஆரம்ப கட்டத்தில்கடினப்படுத்துதல். இதன் விளைவாக ஒரு சீரான அமைப்பு உள்ளது.

சிமெண்ட்-மணல் ஸ்கிரீட்டின் தொழில்நுட்ப பண்புகள்.

சிமெண்ட்-மணல் ஸ்கிரீட்டின் தொழில்நுட்ப அளவுருக்கள் SNiPs 3.04.01-87, 2.02.01-83 (SP 22.13330.2011), 2.03.13-88 ஆகியவற்றால் கட்டுப்படுத்தப்படுகின்றன. வலிமை தரநிலை 150-200 கிலோ/செமீ2 (15-20 MPa) ஆகும். சுய-நிலை பாலிமர் கலவைகளுடன் ஸ்கிரீட்டை சமன் செய்யும் போது, வலிமை தரநிலை 200 கிலோ / செ.மீ. எடை சதுர மீட்டர்சிமெண்ட்-மணல் அடுக்கு 4 செமீ தடிமன் 90 கிலோவை எட்டும். எனவே, பயன்பாட்டிற்கான முக்கிய கட்டுப்பாடுகள் அடிப்படை மற்றும் அடித்தளத்தின் மீது சுமை ஆகும்.

சிமெண்ட்-மணல் ஸ்கிரீட் லேயரின் குறைந்தபட்ச தடிமன் குறைந்தது 30 மிமீ ஆக இருக்கலாம்

30 மிமீக்கு குறைவான தடிமன் கொண்ட சிமென்ட்-மணல் ஸ்கிரீட்டின் உகந்த தடிமன் தொழில்நுட்ப விதிமுறைகளை நிறுவுகிறது, உலர்ந்த ஸ்கிரீட் அடிவாரத்தில் இருந்து உரிக்கப்படும். 6-7 செ.மீ க்கும் அதிகமான தடிமன் ஸ்கிரீட்டின் கூடுதல் வலுவூட்டல் தேவைப்படுகிறது.

சிமெண்ட்-மணல் ஸ்கிரீட்டின் முக்கிய செயல்திறன் பண்புகள்:

- தாக்க எதிர்ப்பு;

- கனிம எண்ணெய்கள், கரிம கரைப்பான்கள், நீர் எதிர்ப்பு;

- அதிக தீவிர சுமைகளுக்கு எதிர்ப்பு.

10 மிமீ தடிமனுக்கு 1 மீ 2 க்கு 20 கிலோ சிமெண்ட்-மணல் தரை ஸ்கிரீட் எடை

சிமென்ட்-மணல் கலவையின் முக்கிய தொழில்நுட்ப குறைபாடு முட்டையிடுவதில் உள்ள சிரமம் மற்றும் அதன் விளைவாக, அதன் நிறுவலின் உழைப்பு-தீவிர செயல்முறை ஆகும். பலவீனங்கள்மேலும் நீண்ட கால கடினப்படுத்துதல், அடித்தளத்தில் அதிக சுமைகள் மற்றும் ஹைக்ரோஸ்கோபிசிட்டி. ஆனால் சிமெண்ட்-மணல் கலவையின் தீமைகளை நீக்குவது பொறியியல் மற்றும் கட்டுமான ஆவணங்களின் விதிமுறைகள் மற்றும் தரங்களால் வழங்கப்படுகிறது.

அனைத்து குறைபாடுகளும் முக்கிய நன்மைகளால் ஈடுசெய்யப்படுகின்றன: முடிக்கப்பட்ட தளத்திற்கு நம்பகமான வலிமை மற்றும் விறைப்பு, நல்ல வெப்ப கடத்துத்திறன், கொழுப்புகளுக்கு எதிர்ப்பு, கார மற்றும் அமில திரவங்கள்.

சிமெண்ட்-மணல் ஸ்கிரீட்ஸ் வகைகள்.

கரடுமுரடான அடித்தளம் மற்றும் அருகிலுள்ள சுவர்களுக்கு ஸ்கிரீட் ஒட்டும் முறைகள் அதன் தடிமன் மூலம் தீர்மானிக்கப்படுகின்றன.

- கட்டப்பட்ட தரை ஸ்க்ரீட் - 4 செமீ தடிமன் கொண்ட ஒரு சிமென்ட் மணல் அடுக்கு அடித்தளத்தில் வைக்கப்படுகிறது, ஒட்டுதல் (லத்தீன் அடேசியோ - 'ஒட்டுதல்'), அதனுடன் ஒன்றாக மாறும்: அடித்தளத்திற்கு இடையில் இல்லாதது. மற்றும் screed பிரிக்கும் அடுக்கு அதை பராமரிக்க உதவுகிறது கனமான சுமைகள், ஆனால் சீரற்ற சுருக்கம் மற்றும் விரிசல் தோற்றத்திற்கு வழிவகுக்கிறது. அதில் உள்ள ஈரப்பதத்தின் அளவு கூரையின் ஈரப்பதத்தைப் பொறுத்தது.

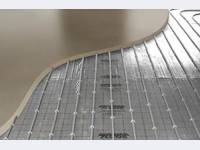

- மிதக்கும் தளம் - 5-7 செமீ சமன் செய்யும் அடுக்கின் தடிமன் கொண்டது - அடிப்படை மற்றும் சுவர்களில் கடைபிடிக்கப்படவில்லை. இது ஒரு வெப்ப / நீர்ப்புகா திண்டு மீது நிறுவப்பட்டு, பாலிஸ்டிரீன் நுரையால் செய்யப்பட்ட டேம்பர் டேப் மூலம் சுவர்களில் இருந்து பிரிக்கப்படுகிறது.

சிமெண்ட்-மணல் ஸ்கிரீட் இடும் தொழில்நுட்பம்.

ஒரு ஸ்கிரீட் என்பது இரண்டு அடுக்குகளைக் கொண்ட ஒரு கட்டமைப்பாகும்: ஒரு முக்கிய சமன்படுத்தும் அடுக்கு மற்றும் ஒரு மெல்லிய முடித்த அடுக்கு. அடுக்கின் தடிமன் கணக்கில் எடுத்துக்கொண்டு, வேலையின் வகைகள் மற்றும் நிலைகளை அவை தீர்மானிக்கின்றன.

1. ஒரு சிமெண்ட்-மணல் அடுக்குக்கு ஒரு கடினமான அடித்தளத்தை தயாரித்தல்.

- குப்பைகளை சுத்தம் செய்தல்.

- பெரிய விரிசல்களை சரிசெய்தல். தீர்வுக்கு அடித்தளத்தின் ஒட்டுதலை அதிகரிக்க ஆழமற்ற தரையின் சீரற்ற தன்மை பாதுகாக்கப்படுகிறது.

- கான்கிரீட் மேற்பரப்புசிறந்த ஒட்டுதலுக்காக உலோக தூரிகை மூலம் கடினப்படுத்தவும்.

2. தொழில்நுட்ப ஓட்டைகள் மற்றும் குழிகளை சமன் செய்ய சப்ஃப்ளூரின் ப்ரைமர். நுண்ணிய பொருட்களுக்கு தீர்வுகள் பயன்படுத்தப்படுகின்றன.

3. பாலிமர் அடி மூலக்கூறு பயன்படுத்தி வெப்ப காப்பு.

4. முழு மேற்பரப்பு மற்றும் / அல்லது உருட்டப்பட்ட பாலிஎதிலினுடன் நீர்ப்புகாப்பு பொறியியல் தகவல் தொடர்பு. குறைந்தபட்சம் 8 மைக்ரான் தடிமன் கொண்ட ஒரு நீர்ப்புகா படம் 20 செமீ வரை சுவர்களை மூட வேண்டும்.

5. வலுவூட்டல். சிமெண்ட் இல்லாத நிலையில் மேற்கொள்ளப்படுகிறது மணல் கலவைகண்ணாடியிழை அல்லது அதிக சுமைகளின் கீழ். வெல்டட் வலுவூட்டும் பார்கள் அல்லது 3 மிமீ கம்பி தடிமன் கொண்ட ஒரு சிறப்பு எஃகு கண்ணி, 15x15 செமீ செல்கள் 10 செ.மீ.

6. ஸ்க்ரீட் உயரத்தை குறிப்பது. பொருந்தும் லேசர் நிலை. முடிக்கப்பட்ட தளத்தின் அடிப்படை உயரம் சுவர்களில் குறிக்கப்பட்டுள்ளது. அதிலிருந்து, உயரம் சுவர்களின் சுற்றளவுடன் கோடுகளால் குறிக்கப்படுகிறது (நிலை 3 செ.மீ.க்கு குறைவாக இல்லை).

7. பீக்கான்களின் ஏற்பாடு. பீக்கான்கள் (உலோக ஸ்லேட்டுகள்) கிடைமட்ட சீரமைப்புக்கான வழிகாட்டிகளாகும். அவற்றின் மேல் விளிம்புகள் சுவர்களுக்குப் பயன்படுத்தப்படும் ஸ்கிரீட் நிலை அடையாளங்களுடன் ஒத்துப்போக வேண்டும்.

கலங்கரை விளக்கங்கள் ஒருவருக்கொருவர் ஒன்றரை மீட்டர் தொலைவில் இணையாக வைக்கப்பட்டுள்ளன. ஒவ்வொன்றும் எல்லா திசைகளிலும் சீரமைக்கப்பட்டுள்ளன. அவற்றுக்கிடையேயான இடைவெளி ஸ்கிரீட் மோட்டார் சமன் செய்யப்பட்ட விதியின் நீளத்தை விட குறைவாக இருக்க வேண்டும்.

M400 சிமெண்ட் மற்றும் மணல் (1: 1) கலவையுடன் அடித்தளத்தில் சரி செய்யப்பட்டது; நீர் - 5 கிலோ உலர் சிமெண்டிற்கு 1 லிட்டர் என்ற விகிதத்தில். 11/2 மணி நேரத்தில் மேற்பரப்பில் உறுதியாக இணைக்கப்பட்டுள்ளது.

8. ஒரு டேம்பர் டேப் (Dämpfer - 'ஷாக் அப்சார்பர்') சுற்றளவைச் சுற்றி போடப்பட்டுள்ளது. அதன் நோக்கம்:

- உள் அழுத்தத்தின் கீழ் ஸ்கிரீட் சிதைவுகளைத் தடுப்பது;

- மூட்டுகளில் சீல் விரிசல்;

- வெப்பநிலை மாற்றங்களின் போது சுவர்கள் தொடும் இடங்களில் சிதைவிலிருந்து வரிசையின் பாதுகாப்பு.

டேப்பின் மேற்பகுதி சுவர்களில் குறிக்கப்பட்ட நிலைக்கு அப்பால் நீட்டிக்க வேண்டும்.

9. சிமெண்ட்-மணல் மோட்டார் தயாரித்தல்: சிமெண்ட் / மணல் / நீர் விகிதம் - 1/3 / 1.4; அறிவுறுத்தல்களின்படி பிளாஸ்டிசைசர்கள் மற்றும் ஃபைபர் ஃபைபர் சேர்க்கப்படுகின்றன.

10. தீர்வை நிரப்புதல் மற்றும் விதியுடன் சமன் செய்தல். இது நுழைவாயிலுக்கு எதிரே உள்ள சுவரில் இருந்து தொடங்குகிறது மற்றும் கலங்கரை விளக்கம் ஸ்லேட்டுகளுக்கு இடையில் உள்ள அனைத்து கோடுகளிலும் தொடர்ச்சியாக செய்யப்படுகிறது, வெளியேறும் நோக்கி நகரும். ஊற்றப்பட்ட கலவையின் மேற்பரப்பு நிலை பீக்கான்களின் உயரத்தை சுமார் 1 செமீ (சுருக்கத்திற்கு உட்பட்டது) விட அதிகமாக இருக்க வேண்டும்.

விமானங்களின் உயரத்தில் வேறுபாடுகள் இருந்தால், ஊற்றுவதற்கு முன் அவற்றுக்கிடையே ஒரு டேம்பர் டேப் போடப்படுகிறது. மேற்பரப்பில் சேரும் சீம்கள் இருக்கக்கூடாது. எனவே, அறையின் முழுப் பகுதியையும் ஒரே நேரத்தில் நிரப்ப ஒரு சிமெண்ட்-மணல் கலவை தயாரிக்கப்படுகிறது. ஒரு விதிவிலக்கு என்பது படிநிலை கட்டமைப்புகளை பகுதிகளாக நிரப்புவது.

11. ஆரம்ப கடினப்படுத்தலுக்குப் பிறகு (12 மணி நேரத்திற்குப் பிறகு):

- பீக்கான்களை அகற்றுதல் (பரந்த சுயவிவரங்களைப் பயன்படுத்தும் விஷயத்தில்), இடைவெளிகளை சமன் செய்யும் தீர்வுடன் நிரப்புதல்;

- முறைகேடுகளை அகற்றுதல், ஒரு சீரான கடினத்தன்மைக்கு மேற்பரப்பு சிகிச்சை;

- விதியின் படி ஒரு தீர்வுடன் 2 மிமீ விட ஆழமான இடைவெளிகளை நிரப்புதல்;

- மணல் மற்றும் சிமெண்ட் (1: 1) ஒரு தீர்வுடன் grouting;

- பாலிஎதிலீன் படத்துடன் மேற்பரப்பை மூடுகிறது.

12. பிராண்ட் வலிமைக்கு முழுமையான கடினப்படுத்துதல் 28 நாட்கள் ஆகும்.

லெவலிங் லேயரின் உயர்தர நிறுவலுக்கு சில நிபந்தனைகளுக்கு இணங்க வேண்டும்.

- சிமென்ட்-மணல் ஸ்கிரீட் +5ºС க்கும் குறைவாக இல்லாத காற்று வெப்பநிலையில் போடப்படுகிறது.

- சீரான கடினப்படுத்துதலுக்கு, வரைவுகள் மற்றும் நேரடி சூரிய ஒளி விலக்கப்பட வேண்டும்; வெப்ப சாதனங்கள் அணைக்கப்பட்டுள்ளன.

- வெப்பமான காலநிலையில், ஒரு நாளைக்கு இரண்டு முறை தண்ணீரில் புதிய ஸ்கிரீட்டை ஈரப்படுத்த பரிந்துரைக்கப்படுகிறது.

- கலங்கரை விளக்கங்களாகப் பயன்படுத்தப்படவில்லை மரத்தாலான பலகைகள். ஈரப்பதத்தின் செல்வாக்கின் கீழ், அவை மேற்பரப்பின் சமநிலையை சிதைத்து சீர்குலைக்கின்றன.

- களிமண் மற்றும் குப்பைகளை அகற்ற மணல் சல்லடை செய்யப்படுகிறது.

- 28 நாட்களுக்குப் பிறகு, கான்கிரீட்டில் பிராண்ட் வலிமை உள்ளது அதிக ஈரப்பதம். இறுதி தளத்தை இடுவதற்கு முன், அது பல நாட்களுக்கு உலர்த்தப்படுகிறது.

லெவலிங் லேயரின் தரத்தை சரிபார்க்கும் முறைகள் சிமெண்ட் ஸ்கிரீட்.

1. நிறத்தால். ஸ்கிரீட் கூட நிழல்கள் இல்லாமல் இருக்க வேண்டும் சாம்பல். மஞ்சள் அல்லது பழுப்பு நிற நிழல்கள் அதிகப்படியான மணல் அல்லது களிமண்ணைக் குறிக்கின்றன. இவை இரண்டும் தரத்தை குறைக்கின்றன.

2. வளைவு மூலம். ஒரு விதி அல்லது நிலை பயன்படுத்தவும். லாத் மற்றும் உலர்ந்த மேற்பரப்பு இடையே நிலையான அனுமதி 4 மிமீ ஆகும்.

3. கிடைமட்டமாக. சரிவு விதி மூலம் சரிபார்க்கப்படுகிறது. முடிக்கப்பட்ட தரையின் தரத்தை பாதிக்காத உயர வேறுபாடு, 5 மீ நீளமுள்ள ஒரு அறையில் 1 செமீக்கு மேல் இல்லை.

வளைவு மற்றும் கிடைமட்ட மட்டத்தில் அதிகரித்த விலகல்களுக்கு, சுய-சமநிலை கலவைகள் பயன்படுத்தப்படுகின்றன.

4. நிரப்புதல் தரம் மூலம். ஒரு மர சுத்தியலால் மேற்பரப்பைத் தட்டவும். வெறுமையின் ஒலி ("கான்கிரீட் குமிழ்") கீழ் அடுக்கில் இருந்து பிரிப்பதைக் குறிக்கிறது. இது முடிக்கப்பட்ட தளத்தின் வீழ்ச்சியை ஏற்படுத்தும் ஒரு குறைபாடு ஆகும். உரித்தல் பகுதிகள் அகற்றப்பட்டு, முதன்மைப்படுத்தப்பட்டு, மீண்டும் ஒரு சிமெண்ட்-மணல் கலவையுடன் நிரப்பப்படுகின்றன.

ஒரு சிமெண்ட்-மணல் ஸ்கிரீட் உருவாக்குதல் என்பது ஒரு உழைப்பு-தீவிர செயல்முறையாகும், இது சிறப்பு அறிவு மற்றும் திறன்கள் தேவைப்படுகிறது. தரை உறைகளுக்கான சமன் செய்யும் தளத்தை உயர்தர நிரப்புதலை நிபுணர்களிடம் ஒப்படைப்பது நல்லது.

சிமென்ட் ஸ்கிரீட், அல்லது இது "பாரம்பரிய ஸ்கிரீட்" என்றும் அழைக்கப்படுகிறது, பணச் செலவுகளின் அடிப்படையில் மிகவும் நம்பகமானதாகவும் சிக்கனமாகவும் கருதப்படுகிறது. இது பெரும்பாலும் உட்புறத்தில் பயன்படுத்தப்படுகிறது பல்வேறு நோக்கங்களுக்காக, எடுத்துக்காட்டாக: அடுக்குமாடி குடியிருப்புகளில், நாட்டின் வீடுகள், கஃபேக்கள், அலுவலகங்கள், கடைகள், கேரேஜ்கள் மற்றும் பல. அத்தகைய சிமெண்ட்-மணல் ஸ்கிரீட்டின் அடிப்படையானது உலர்ந்த கலவை (மணல் கான்கிரீட்) M-150 அல்லது M-300 ஆகும். ஸ்கிரீட்டுக்கு இந்த கலவை எவ்வளவு தேவைப்படுகிறது? தரையில் screed மணல் கான்கிரீட் கணக்கீடுகீழே வழங்கப்பட்டுள்ளது.

தரையில் screed ஐந்து கலவை கணக்கீடு

முதலில், அறையை அளவிடுவது அவசியம். லேசர் நிலை மற்றும் டேப் அளவைப் பயன்படுத்தி, முழு அறையையும் அளந்து அளவிடுகிறோம் மற்றும் வேறுபாடுகள் எங்கே உள்ளன என்பதைப் பார்க்கிறோம். எத்தனை மீ 2 செய்ய வேண்டும் என்பதை நாங்கள் கணக்கிடுகிறோம், பின்னர் வேலைக்குத் தேவையான அனைத்து கட்டுமானப் பொருட்களையும் கணக்கிடுகிறோம். தேவையான உலர் கலவையின் அளவை சரியாக கணக்கிடுவது மிகவும் முக்கியம்.

உதாரணமாக:

நாம் ஒரு பகுதியில் ஒரு அறையில் ஒரு screed செய்ய வேண்டும் 25 மீ2தடித்த 5 செ.மீ

.

அன்று 1 மீ2தடிமன் உள்ள 1 செ.மீதோராயமாக செல்கிறது 22 கிலோகலவைகள்.

பெருக்கவும் 5 செ.மீமீது screeds 22 கிலோகலவைகள் (5 x 22 = 110). பொருள் 110 கிலோஎடை போடுவார்கள் 1 மீ2எங்கள் 5 செ.மீ.

இப்போது 25 மீ2மூலம் பெருக்கவும் 110 கிலோகலவைகள் (25 x 110 = 2,750). பொருள் 2 750

கிலோ 5 செமீ ஸ்கிரீட் 25 மீ 2 பரப்பளவில் எடையும்.

மேலும் 2 750

உலர் கலவையின் பையின் எடையால் வகுக்கப்படும் கிலோ (2,750 கிலோ: 50 கிலோ = 55). பொருள் 55

எடையுள்ள கலவை பைகள் 50 கிலோஎங்களுக்கு அது தேவைப்படும்.

மீதமுள்ள பொருள் தரைப்பகுதியின் அடிப்படையில் எளிதில் கணக்கிடப்படுகிறது.

ஸ்கிரீட்டை நிறுவ நமக்கு இது தேவைப்படும்:

- பீக்கான்களுக்கான சுயவிவரம்;

- உலர் கலவை M-150 அல்லது M-300;

- ப்ரைமர் அல்லது கான்கிரீட் தொடர்பு;

- வலுவூட்டும் கண்ணி (தளர்வான அடிப்படையில் பயன்படுத்தப்படுகிறது);

- விளிம்பு நாடா;

- நீராவி தடை படம் (இரண்டாவது அல்லது மூன்றாவது நாளில், நீங்கள் ஸ்கிரீட் மீது தண்ணீர் ஊற்ற வேண்டும் மற்றும் 7 நாட்களுக்கு அதை படத்துடன் மூட வேண்டும்). செயல்முறை மீண்டும் மீண்டும் செய்யப்படலாம்.

கலவையின் உயர் தரம் கலவையில் அதிக சிமெண்ட் இருப்பதைக் குறிக்கிறது என்பதை நினைவில் கொள்க. தூய சிமெண்ட் M-500 என குறிக்கப்பட்டுள்ளது. எனவே, உலர் கலவையின் அதிக பிராண்ட், வலுவான ஸ்கிரீட் இருக்கும்.

சிமென்ட் அடிப்படையிலான மணல் ஸ்கிரீட் 30 நாட்களுக்குள் கடினப்படுத்துகிறது (வலிமை பெறுகிறது), அந்த நேரத்தில் அதன் மீது ஓடுகள் மட்டுமே போட முடியும், மீதமுள்ள தரை உறைகளை 30 நாட்களுக்குப் பிறகு நிறுவ முடியும். உண்மை என்னவென்றால், ஸ்கிரீட்டில் இருக்கும் ஈரப்பதம் உறிஞ்சப்பட்டு பூச்சுகளை அழித்துவிடும். ஸ்கிரீட்டின் தடிமன் 5 சென்டிமீட்டருக்கு மேல் இருந்தால், கீழ் அடுக்குக்கு விரிவாக்கப்பட்ட களிமண்ணைப் பயன்படுத்த பரிந்துரைக்கிறோம். இது இலகுரக மற்றும் நீங்கள் அகற்ற அனுமதிக்கிறது மொத்த எடை screeds, எனவே, தரையில் ஸ்லாப் மீது சுமை குறைக்கப்படும்.

தரையில் ஸ்கிரீட் மற்றும் பிற பொருட்களுக்கான மணல் கான்கிரீட் கணக்கிடப்பட்டு தளத்திற்கு வழங்கப்படும் போது, மாஸ்டர் வேலையைத் தொடங்குகிறார். முதலாவதாக, ஸ்கிரீட்டை ஊற்றுவதற்கு தரை அடுக்கு தயாரிக்கப்படுகிறது, அதாவது, இது அனைத்து வகையான குப்பைகளிலிருந்தும் சுத்தம் செய்யப்பட்டு முதன்மையானது. ப்ரைமர் காய்ந்ததும், விளிம்பு நாடாவை சுவரில் இணைக்கிறோம்; முன் அளவிடப்பட்ட உயரத்துடன் பீக்கான்களை நிறுவுகிறோம். வலுவூட்டும் கண்ணியைப் பயன்படுத்துவது அவசியமானால், அது தரையில் ஸ்கிரீட்டின் மையத்திற்குக் கீழே உயர்த்தப்பட்டு பாதுகாக்கப்பட வேண்டும்.

கலவையை தயார் செய்யவும்: 10 கிலோ உலர் கலவையை 0.8 - 1.3 லி ஊற்ற வேண்டும் சுத்தமான தண்ணீர்மற்றும் கட்டிகள் இல்லாமல் மென்மையான வரை கிளறவும் கட்டுமான கலவை. இதன் விளைவாக கலவையை 1 மணி நேரத்திற்குள் பயன்படுத்த வேண்டும்.

தயாரிக்கப்பட்ட கலவையை ஊற்றி, அறை முழுவதுமாக நிரம்பும் வரை பீக்கான்களுடன் ஒரு சீரான துண்டுடன் ஒன்றாக இழுக்கவும். ஸ்கிரீட்டை ஊற்றிய 2-3 நாட்களுக்குப் பிறகு, அது தண்ணீரில் சிந்தப்பட்டு படத்துடன் மூடப்பட்டிருக்க வேண்டும். ஸ்கிரீட் 30 நாட்களுக்கு நிற்கட்டும், மேலும் பயன்பாட்டிற்கு ஸ்கிரீட் தயாராக உள்ளது!

சிமென்ட்-மணல் தரை ஸ்க்ரீட் என்பது ஒரு பாரம்பரியமான மற்றும் நேரத்தை சோதிக்கப்பட்ட தளங்களை சமன் செய்வதற்கும், ஓடுகள், லேமினேட், கார்பெட் ஆகியவற்றிற்கான புதிய தளத்தை உருவாக்குவதற்கும் ஆகும்.

அடிப்படைகளுடன் ஒரு அறையில் ஒரு புதிய தளத்தை ஒழுங்கமைக்கும் தொழில்நுட்பத்துடன் பழக ஆரம்பிக்கலாம்.

சிமெண்ட்-மணல் ஸ்கிரீட் உலகளாவியது மற்றும் எந்த மேற்பரப்பிலும் பயன்படுத்தப்படலாம்: கான்கிரீட், கல் தளம் அல்லது ஒரு செங்கல் அடித்தளத்தில் தரையில்.

கலவை கலவை

தீர்வு தயாரிப்பதற்கு கூடுதல் கூறுகள் அரிதாகவே பயன்படுத்தப்படுகின்றன: முறையின் பெயரில் குறிப்பிடப்பட்ட இரண்டு போதுமானது. நிலையான தீர்வு பின்வரும் விகிதத்தில் தயாரிக்கப்படுகிறது: சிமெண்ட் M 300 இன் ஒரு பகுதி மற்றும் மணல் 2.5-3 பாகங்கள். மூன்றாவது தேவையான கூறு தண்ணீர். சிமெண்ட்-மணல் ஸ்கிரீட்டின் அடர்த்தியை அதிகரிக்க, தீர்வுக்கு பிளாஸ்டிசைசர்களை சேர்க்க பரிந்துரைக்கப்படுகிறது.

முக்கியமான!இயந்திர அழுத்தத்தின் அதிக தீவிரம் கொண்ட ஒரு அறையில் தரையை ஒழுங்கமைக்க ஒரு சிமெண்ட்-மணல் ஸ்கிரீட் பயன்படுத்தப்பட்டால், ஸ்கிரீட் இரும்பு வலுவூட்டல் (வலுவூட்டப்பட்ட ஸ்கிரீட்) மூலம் செய்யப்படுகிறது.

படம் 1 - தயாரிப்புக்கான கூறுகளின் விகிதங்கள் சிமெண்ட்-மணல் கலவைமற்றும் கான்கிரீட் (தீர்வுகள் M 150 மற்றும் M 200)

தொழில்நுட்பம் கண்டிப்பாகப் பின்பற்றப்பட்டால், சிமென்ட்-மணல் ஸ்கிரீட், தோராயமாக 500 N/cm2 புள்ளி சுமைகளிலிருந்து குறிப்பிட்ட அழுத்தத்தைத் தாங்கும் திறன் கொண்டது. பொது இடங்களில்மற்றும் அதிக போக்குவரத்து தீவிரம் உள்ள பகுதிகள் (பாதசாரி மற்றும் வாகனப் பகுதிகள்).

சிமெண்ட்-மணல் ஸ்கிரீட்: பொருள் நுகர்வு

வாங்குவதற்கு முன் கணக்கீடுகளை மேற்கொள்வது கட்டிட பொருட்கள், ஒரு பாரம்பரிய 4-சென்டிமீட்டர் ஸ்கிரீட்டை ஒழுங்கமைக்க உங்களுக்கு சுமார் 7 பைகள் சிமென்ட் தேவை என்பதை நினைவில் கொள்ளுங்கள் (13 m² அறைக்கு போதுமானதாக இருக்கும்).

1:3 விகிதத்தின் அடிப்படையில், மூன்று மடங்கு அதிக மணல் தேவைப்படுகிறது, அதாவது. 21 பைகள் (மணல் பெரும்பாலும் 50 கிலோ பைகளில் மட்டுமே விற்கப்படுகிறது, அதே நேரத்தில் சிமென்ட் 25 மற்றும் 50 கிலோ பைகளில் விற்கப்படுகிறது).

சிமெண்ட்-மணல் ஸ்கிரீட் எடை

நீங்கள் வீட்டிலோ அல்லது அலுவலகத்திலோ ஒரு பெரிய சலசலப்பைத் தொடங்குவதற்கு முன், அறையின் தளம் ஸ்கிரீட்டின் எடையைத் தாங்கும் என்பதை உறுதிப்படுத்திக் கொள்ளுங்கள்: இலகுவான விருப்பத்தைத் தேர்ந்தெடுப்பது நல்லது - எடுத்துக்காட்டாக, ஈரத்திற்கு பதிலாக உலர்ந்த ஸ்கிரீட் செய்யுங்கள். ஒன்று, கண்ணாடியிழை கொண்ட அரை உலர் ஸ்கிரீட் பொருத்தமானது.

உதாரணத்திற்கு எடுத்துக் கொள்வோம் வலுவூட்டப்பட்ட கான்கிரீட் கட்டமைப்புகள்பிரேம்-மோனோலிதிக் கட்டுமானத்தில். SNiP இன் படி, இவை 400 கிலோ/மீ² நிரந்தர சுமையாகவும் மற்றொரு 150 கிலோ/மீ² தற்காலிக சுமையாகவும் தாங்கும். 5 செமீ தடிமன் கொண்ட ஸ்கிரீட் தரையில் 90 கிலோ/மீ² கூடுதல் சுமையை கொடுக்கும். ஒவ்வொரு கட்டிடமும் உடைக்கும் வகையில் வடிவமைக்கப்படவில்லை தாங்கும் திறன்கிட்டத்தட்ட 25% ஒன்றுடன் ஒன்று.

வேலையைத் தொடங்குவதற்கு முன், நிபுணர்களுடன் கலந்தாலோசிப்பது நல்லது அல்லது இன்னும் சிறப்பாக, தொடர்புடைய உள்ளூர் அரசாங்க அதிகாரிகளுடன் மறுசீரமைப்புத் திட்டத்தை அங்கீகரிப்பது நல்லது.

ஸ்கிரீட்டின் எடையைக் கணக்கிடும்போது, "எடை" என்ற கருத்தை ஒருதலைப்பட்சமாக கருத முடியாது என்பதை கணக்கில் எடுத்துக்கொள்வது முக்கியம்: இரண்டு துணை வகைகள் உள்ளன - குறிப்பிட்ட எடை மற்றும் அளவீட்டு எடை, அதாவது. முற்றிலும் அடர்த்தியான பொருளின் எடை மற்றும் அதன் வழக்கமான நிலையில் உள்ள பொருளின் எடை. எனவே, எடுத்துக்காட்டாக, GOST 8736-77 (கட்டுமானப் பணிக்கான மணல்) படி, 1 மீ 3 மணலின் அளவீட்டு எடை 1,600 கிலோவைக் கொண்டிருக்க வேண்டும், அதே GOST இன் படி மணலின் குறிப்பிட்ட ஈர்ப்பு 1,550 - 1,700 க்கு இடையில் ஏற்ற இறக்கமாக இருக்கலாம். கிலோ/மீ3

படம் 2 - இது போன்ற உறவுகளின் வகைகள் மற்றும் அவற்றின் அமைப்பின் முறை

கூடுதல் பண்புகள்

ஆயத்த கலவைகளைத் தேர்ந்தெடுக்கும்போது, உலர்ந்த கலவையின் அடர்த்தி போன்ற ஒரு குறிகாட்டியை கணக்கில் எடுத்துக்கொள்வது முக்கியம்.ஒளி மற்றும் கனமான சிமெண்ட்-மணல் ஸ்கிரீட்ஸ் உள்ளன: ஒளி 1,500 கிலோ / மீ வரை அடர்த்தி கொண்டது, மற்றும் கனமான - 1,500 கிலோ / மீ மற்றும் அதற்கு மேற்பட்டது. கலவையின் வலிமை, அத்துடன் ஒலி காப்பு மற்றும் உறைபனி எதிர்ப்பு ஆகியவை ஸ்கிரீட்டின் அடர்த்தியைப் பொறுத்தது.

முதல் குழு குடியிருப்புகள் மற்றும் அமைதியான அலுவலகங்களுக்கு ஏற்றது.

ஸ்கிரீட்டை ஒழுங்கமைப்பதற்கான பொருட்களை வாங்கும் போது கலவையின் வெப்ப கடத்துத்திறன் கணக்கில் எடுத்துக்கொள்ளப்பட வேண்டும்.பெரும்பாலும், சிமெண்ட்-மணல் மோட்டார்ஒரு K க்கு 1.2 W/m வெப்ப கடத்துத்திறன் குணகம் உள்ளது. அறையில் வசதியான வெப்பநிலையை பராமரிக்க இது எப்போதும் போதாது, எனவே இதைப் பயன்படுத்த பரிந்துரைக்கப்படுகிறது கூடுதல் பொருட்கள்காப்புக்காக.

முக்கியமான!தரையை ஒழுங்கமைக்க ஈரமான பகுதிகள், அத்துடன் அடிக்கடி தொடர்பு கொள்ளும் அறைகள் வெளிப்புற சுற்றுசூழல், "மிதக்கும்" தரை ஸ்கிரீட் என்று அழைக்கப்படுவது பொருந்தும் (சுவர்கள் மற்றும் தளம் ஒரு சிறப்பு கேஸ்கெட்டால் ஸ்கிரீட்டிலிருந்து பிரிக்கப்படுகின்றன), அதனுடன் பணிபுரியும் தொழில்நுட்பம், கேஸ்கெட் லேயரை இடுவதைத் தவிர, நிலையான ஒன்றிலிருந்து வேறுபட்டதல்ல. .

சிமெண்ட்-மணல் ஸ்கிரீட் நிறுவல்

ஆயத்த நிலை

அடிப்படை வெப்பநிலை +5 ° C க்கு கீழே குறையாத எந்த அறையிலும் ஸ்கிரீட் போடலாம்.

பழைய தரை உறைகளில் இருந்து தரையை சுத்தம் செய்த பிறகு மற்றும் கட்டுமான கழிவுகள், ஸ்கிரீட்டின் மேல் விளிம்பிற்கான மதிப்பெண்களை அமைக்கவும்.

இதைச் செய்ய, ஹைட்ராலிக் நிலை மற்றும் தட்டுதல் தண்டு பயன்படுத்தவும். துல்லியமான அளவீடுகளுக்கு, சில கைவினைஞர்கள் அடிவானத்திலிருந்து (!) 1 மீ உயரத்தில் ஒரு கட்டுப்பாட்டுக் கோட்டை வரைகிறார்கள், அதிலிருந்து ஸ்கிரீட்டின் உயரத்திற்கு செங்குத்தாகக் குறைக்கிறார்கள்.

படம் 3 - அறை அமைப்பு

தரையில் இருந்து சிமெண்ட் ஸ்கிரீட் தடிமன் 5 செ.மீ.க்கு மேல் இருக்கக்கூடாது, அதே நேரத்தில் 3 செ.மீ.க்கு குறைவாக ஸ்கிரீட் போடுவதும் நடைமுறைக்கு மாறானது.

முக்கியமான!ஸ்கிரீட்களையும், பழைய அடிதளத்தில் சிறிய விரிசல்களையும் சரிசெய்ய, நீங்கள் M 100 கலவையைப் பயன்படுத்தலாம்.

தரையின் முழு மேற்பரப்பையும் மூடுவதற்கு ஒரு துண்டு படம் போதுமானதாக இல்லாவிட்டால், 8 மைக்ரான் தடிமன் கொண்ட பாலிஎதிலீன் படம் ஒன்றுடன் ஒன்று (ஒவ்வொன்றும் 15-20 செ.மீ.) சுத்தம் செய்யப்பட்ட மற்றும் தயாரிக்கப்பட்ட அடித்தளத்தில் நீர்ப்புகா அடுக்கு போடப்பட்டுள்ளது. படம் சுவர்களில் நீட்டிக்கப்பட வேண்டும்: ஸ்கிரீட்டின் இறுதி மட்டத்தின் உயரத்தின் அடிப்படையில் கொடுப்பனவின் உயரம் தீர்மானிக்கப்படுகிறது - படம் அதை விட 5-7 செ.மீ அதிகமாக இருக்க வேண்டும்.

படம் 4 - நீர்ப்புகா அடுக்கு முட்டை

பீக்கான்களுடன் ஸ்கிரீட் போடப்பட்டுள்ளது, நீங்கள் பீக்கான் ஸ்லேட்டுகள் அல்லது 3 மீ நீளம் (60 மிமீ 27 மிமீ) வரை உலோக சுயவிவரத்தைப் பயன்படுத்தலாம்.

பீக்கான்கள் அலபாஸ்டரில் 15-20 செமீ அதிகரிப்புகளில் அல்லது விகிதத்தில் தயாரிக்கப்பட்ட சிமென்ட்-மணல் மோட்டார் மீது பொருத்தப்பட்டுள்ளன: M 400 சிமெண்டின் ஒரு பகுதி மணலின் மூன்று பகுதிகளுக்கு. இணைக்கும் தீர்வாக, நீங்கள் தண்ணீரில் நீர்த்த "VOLMA-Sloy" ஜிப்சம் பிளாஸ்டர் கலவையையும் பயன்படுத்தலாம் (இந்த குழுவின் பொருட்களின் நுகர்வு 13 m² க்கு ஒரு பை பொருள்).

பீக்கான்கள் 2 மீ வரை ஒரு படியுடன் இணையான வரிசைகளில் வைக்கப்பட வேண்டும் (படியின் நீளம் விதியின் நீளத்தால் தீர்மானிக்கப்படுகிறது; வேலை செய்வது மிகவும் வசதியானது, குறிப்பாக ஒரு தொடக்கக்காரருக்கு, 1.5 மீ விதியுடன்) . வெளிப்புற பீக்கான்கள் அறையின் சுவர்களில் உள்ள குறிகளுக்கு ஏற்ப வைக்கப்படுகின்றன, மேலும் இடைநிலை பீக்கான்கள் தன்னிச்சையாக வைக்கப்படுகின்றன, விதியின் நீளத்தை கடைபிடிக்கின்றன.

பீக்கான்களில் கட்டும் கலவை கடினமடையும் வரை சுமார் 1.5 மணி நேரம் காத்திருக்க வேண்டியது அவசியம்.

படம் 5 - தரையின் அடிப்பகுதியில் சிமெண்ட்-மணல் ஸ்கிரீட்டைப் பயன்படுத்துவதற்கு முன் முதல் பீக்கான்களின் அளவைச் சரிபார்க்கவும்

வேலை ஆரம்பம்

தரையின் அடிப்பகுதி தாராளமாக தண்ணீரில் ஈரப்படுத்தப்படுகிறது.

ஸ்கிரீட் பீக்கான்களுடன் கீற்றுகளில் போடப்பட்டு, தொகுப்பாக தீர்வைத் தயாரிக்கிறது.

ஸ்க்ரீட் விதியின் படி சமன் செய்யப்படுகிறது.

முதலாவது முடிவடையும் வரை இரண்டாவது துண்டு ஊற்றப்படுவதில்லை (வேலையின் திசை: அறையின் தூர மூலையிலிருந்து முன் கதவு வரை).

ஸ்கிரீட்டின் சமநிலை ஒரு நிலை மூலம் சரிபார்க்கப்படுகிறது.

முழு தரையையும் ஊற்றி முடித்தவுடன், ஸ்கிரீட்டை பிளாஸ்டிக் படத்துடன் மூடுவது நல்லது.

படம் 6 - விதியைப் பயன்படுத்தி பயன்படுத்தப்பட்ட கலவையை சமன் செய்தல்

ஸ்கிரீட் சராசரியாக கடினமடையும் வரை குறைந்தது 12 மணிநேரம் காத்திருக்க வேண்டியது அவசியம்.

பிரகாசிக்கச் செய்வோம்!

ஸ்கிரீட்டின் மேற்பரப்பில் புடைப்புகள் தோன்றினால் அல்லது கடினத்தன்மையை அகற்ற, நீங்கள் ஒரு உலோக ஸ்பேட்டூலா மற்றும் ஒரு மர grater ஐப் பயன்படுத்தலாம்.

நீங்கள் குறைந்தது 12 மணிநேரம் காத்திருக்க வேண்டும்.

முக்கியமான!தோராயமாக 28 நாட்களில் ஸ்கிரீட் முற்றிலும் கடினமாகிவிடும்.

படம் 7 - க்ரூட்டிங் சீரற்ற தன்மை

பல கைவினைஞர்கள் வேலையைத் தொடங்குவதற்கு முன் தரையின் மேற்பரப்பை முதன்மைப்படுத்த பரிந்துரைக்கின்றனர், மேலும் சிலர் ஸ்கிரீட்டின் கீழ் நீர்ப்புகா அடுக்கை விரும்புவதில்லை, வெள்ளம் ஏற்பட்டால், பிளாஸ்டிக் படம் நீர் வடிகால் இயற்கையான பாதையை மட்டுமே தடுக்கும் என்று அவர்கள் கூறுகிறார்கள்.

28 நாட்கள் தாமதத்துடன் பழுதுபார்ப்பது எப்போதும் வசதியானது அல்ல, எனவே நீங்கள் "ஈரமான" ஸ்கிரீட் செய்வதற்கு முன், மாற்று, குறைவான நம்பகமான விருப்பத்தைக் கவனியுங்கள்: அறையில் "உலர்ந்த" ஸ்கிரீட்டை ஒழுங்கமைத்தல் - இரண்டு நாட்களுக்குப் பிறகு, சமன் செய்யப்பட்ட தரை மேற்பரப்பு மேலும் பயன்படுத்த தயாராக இருக்கும்!

$ சிமெண்ட்-மணல் ஸ்கிரீட்: வெளியீட்டு விலை

என்றால் கட்டுமான வேலைநீங்கள் கைவினைஞர்களுக்கு பணம் செலுத்தலாம் மற்றும் ஆர்டரை வைக்கும் போது மட்டுமே ஸ்க்ரீட் பிரச்சினை பற்றி கவலைப்படலாம், ஆனால் ஸ்கிரீட்டுக்கான பொருட்களை வாங்குவது பெரும்பாலும் அடுக்குமாடி குடியிருப்புகள் மற்றும் வளாகங்களின் உரிமையாளர்களால் மட்டுமே புதுப்பிக்கப்படும்.

உங்கள் சொந்த கைகளால் கட்டுமானப் பொருட்களை வாங்கும் போது

பின்வரும் விலைகளை நீங்கள் எதிர்பார்க்க வேண்டும்:

- தரை ப்ரைமர் Ceresit CT 17 (10 l) - $10.1/pack இலிருந்து;

- கலங்கரை விளக்கம் (3 மீ) - $0.7/துண்டிலிருந்து;

- பீக்கான்களை இணைப்பதற்கான அலபாஸ்டர் (20 கிலோ) - $5.2/பையிலிருந்து;

- கட்டுமான நதி மணல் (50 கிலோ) - $ 8.2 / பையில் இருந்து;

- சிமெண்ட் M 400 (25 கிலோ) - $3/பையில் இருந்து.

கூலி வேலை விலை

40 மிமீ தடிமன் வரை screeds ஏற்பாடு போது :

- மாஸ்கோவில் - 180 rub./m²

- கியேவில் - 45 UAH/m².

சிமெண்ட்-மணல் தரை ஸ்க்ரீட் என்பது தரையை மூடும் தளத்தின் மிகவும் பொதுவான வகையாகும். இது குடியிருப்பு மற்றும் ஏற்பாட்டில் நம்பகத்தன்மை மற்றும் நீண்ட கால சேவையின் உருவகமாகும் அலுவலக வளாகம்சிவில் இன்ஜினியரிங். வேகமாக வளர்ந்து வரும் தொழில்துறை இன்று செயல்படும் புதிய தொழில்நுட்பங்கள் ஏராளமாக இருந்தபோதிலும், சிமெண்ட்-மணல் ஸ்கிரீட் சாதனம் மூலதன கட்டுமானத்தில் முன்னணியில் உள்ளது.

சிமென்ட் தரை ஸ்கிரீட் ஒன்றைப் பயன்படுத்தி தயாரிக்கலாம் தொழில்துறை உபகரணங்கள், மற்றும் உங்கள் சொந்த கைகளால். பட்டறைகள், ஹேங்கர்கள் மற்றும் பெரிய அளவிலான கட்டிடங்கள் போன்ற சிவில் வசதிகளில், தரையில் ஸ்கிரீட் ஊற்றுவதற்கான ஒரு தொழில்துறை முறை பயன்படுத்தப்படுகிறது. தனியார் குடியிருப்புகள் மற்றும் வீடுகளில், உங்கள் சொந்த கைகளால் அதை நீங்களே செய்வது மிகவும் சாத்தியம்.

இந்த வழக்கில், உறுதி செய்யும் சில விதிகள் மற்றும் விதிமுறைகளுக்கு இணங்க வேண்டியது அவசியம் நீண்ட காலதரை சேவைகள் மற்றும் அதன் அனைத்து செயல்பாடுகளின் செயல்திறன். இந்த தரநிலைகளின் பட்டியல் SNiP எண் 34.10 இல் அமைக்கப்பட்டுள்ளது. 1962 முதல். எந்த வகையான சிமென்ட்-மணல் தளங்களை உருவாக்கும் போது இந்த விதிகளை கடைபிடிக்க பரிந்துரைக்கப்படுகிறது.

கூடுதலாக, உள்ளது மாநில தரநிலை(GOST), ஸ்க்ரீட்களின் உற்பத்தியை ஒழுங்குபடுத்துகிறது. முடிக்கப்பட்ட தயாரிப்பில் இருக்க வேண்டிய பண்புகளை இது விவரிக்கிறது. முடிக்கப்பட்ட தளத்தின் தரத்தை நீங்கள் கட்டுப்படுத்த அனுமதிக்கும் பகுப்பாய்வு சோதனைகளின் தொகுப்பை உள்ளடக்கியது.

ஸ்க்ரீட் எடை

இந்த வகை ஸ்கிரீட் மிகப் பெரியது என்பதால், அதன் உற்பத்தியைத் தொடங்குவதற்கு முன், அது துணை கட்டமைப்புகளில் செலுத்தும் சுமைகளை மதிப்பீடு செய்வது அவசியம்.

இதைச் செய்ய, வேலை செய்யும் கலவையின் 1 m³ எடையைக் கணக்கிடுங்கள் தேவையான அளவுஒரு குறிப்பிட்ட அறைக்கு கன மீட்டர். ஸ்கிரீடிற்கான கலவையின் அளவு இருக்கும் தயாரிப்புக்கு சமம்நீளம், அகலம் மற்றும் தடிமன், m³ இல் வெளிப்படுத்தப்படுகிறது. அத்தகைய சந்தர்ப்பங்களில் ஸ்கிரீட்டின் தடிமன் துல்லியமாக தீர்மானிக்க எப்போதும் சாத்தியமில்லை, சராசரி எண்ணிக்கை ஒரு அடிப்படையாக எடுத்துக் கொள்ளப்படுகிறது மற்றும் 10% பிழை காரணி பயன்படுத்தப்படுகிறது.

சிமெண்ட், மணல், பல்வேறு சேர்க்கைகள் மற்றும் நீர்: பயன்படுத்தப்படும் அனைத்து கூறுகளின் வெகுஜன அடிப்படையில் ஒரு சிமெண்ட்-மணல் ஸ்கிரீட் எடையை நீங்கள் தீர்மானிக்க முடியும். அடித்தளத்திற்கான கூறுகளின் விகிதாச்சாரங்கள் நேரடியாக ஸ்கிரீட்டுக்கான தேர்ந்தெடுக்கப்பட்ட சிமென்ட் பிராண்டைப் பொறுத்தது மற்றும் செய்முறைக்கு ஏற்ப கணக்கிடப்படுகின்றன. பல ஆதாரங்கள் அனைத்து வகையான கான்கிரீட்டின் எடையை நிர்ணயிப்பதற்கான அட்டவணைகளை வழங்குகின்றன.

1 மீ 3 சிமென்ட்-மணல் ஸ்கிரீட்டின் தோராயமான எடை 600-700 கிலோ என்று நடைமுறை காட்டுகிறது. வலுவூட்டலுடன் பொருத்தப்படாத கான்கிரீட்டைப் பயன்படுத்தி சுமை தாங்கும் அடித்தளத்தில் நிலையான அழுத்தத்தை கணக்கிடும் போது இந்த எண்ணிக்கை ஒரு தொடக்க புள்ளியாக பயன்படுத்தப்படலாம். திட்டமானது தரையின் அடிப்பகுதியை "வலுவூட்டுதல்" உள்ளடக்கியிருந்தால், வலுவூட்டும் கட்டமைப்புகளின் எடையும் 600 கிலோ எடையுள்ள சிமெண்டில் சேர்க்கப்பட வேண்டும்.

ஸ்கிரீட்டின் அளவீட்டு எடை முழு மேற்பரப்பில் சமமாக விநியோகிக்கப்படுகிறது, இதனால் தேவையான அழுத்தத்தை கணக்கிட முடியும். தடிமன் பொறுத்து, 1 m² க்கு அதன் எடை, ஒரு விதியாக, 1 m² க்கு 100 முதல் 250 கிலோ வரை இருக்கும். அடர்த்தி தயாராக கலவைஅதே நேரத்தில் 1.65-1.90 கிலோ / எல் அடையும். பெரும்பாலும், சிமெண்ட்-மணல் ஸ்கிரீட்டின் தடிமன் 12 செமீக்கு மேல் இல்லை.

SNiP இன் படி, தாழ்வான குடியிருப்பு கட்டிடங்களில் தரை அடுக்குகளில் அதிகபட்ச சுமை 150 கிலோ / மீ² வரை அனுமதிக்கப்படுகிறது. இந்த வழக்கில், தரையில் அடுக்கு வகையை கணக்கில் எடுத்துக்கொள்வது அவசியம். கடந்த நூற்றாண்டின் கட்டிடங்களில், "க்ருஷ்சேவ்" கட்டிடங்கள், அவர்கள் பயன்படுத்தினர் வெற்று அடுக்குகள், இது 150 கிலோ/மீ²க்கு மேல் ஏற்றப்பட பரிந்துரைக்கப்படவில்லை. நவீனத்தில் பல மாடி கட்டிடங்கள்மற்ற அடுக்குகள் பயன்படுத்தப்படுகின்றன, இதன் சுமை 600-800 கிலோ/மீ² வரம்பில் அனுமதிக்கப்படுகிறது. தரையில் ஒரு ஸ்கிரீட்டை நிறுவும் போது, ஒரு எடை மதிப்பு தேர்ந்தெடுக்கப்பட்டது, அது வீழ்ச்சியை ஏற்படுத்தாது.

ஒவ்வொரு குறிப்பிட்ட விஷயத்திலும், நிபுணர்களுடன் கலந்தாலோசிப்பது நல்லது.

ஸ்கிரீட்டை நிறுவுவதற்கான செயல்முறை

சிமென்ட்-மணல் ஸ்கிரீட் ஒரு விதியாக, பீக்கான்களுடன் ஊற்றப்படுகிறது, முன்பு ஒரு குறிப்பிட்ட வழியில் அமைக்கப்பட்டது. கிடைமட்ட குறிக்கும் முறைகள் கிடைக்கக்கூடிய கருவிகளைப் பொறுத்தது.

ஹைட்ராலிக் அளவைப் பயன்படுத்தி பீக்கான்களை அமைப்பதே மிகவும் பொதுவான முறை. மிகக் குறைந்த புள்ளி அமைந்துள்ளது, அதில் முதல் கலங்கரை விளக்கின் ஆரம்பம் இணைக்கப்பட்டுள்ளது. அதிலிருந்து சுவரில் ஒரு உலோக கலங்கரை விளக்கம் நிறுவப்பட்டுள்ளது, 50 சென்டிமீட்டருக்கு மேல் இல்லை. முழு தரை விமானத்தையும் ஊற்றி உலர்த்திய பிறகு, அதை அகற்றி, அதன் விளைவாக வரும் பிளவு புட்டியால் நிரப்பப்படும் வகையில் இது கான்கிரீட் கரைசலில் சரி செய்யப்படுகிறது. பின்னர், 1.5 மீ தொலைவில், கிடைமட்டத்தை பராமரித்து, அடுத்தடுத்த பீக்கான்கள் வரை வைக்கப்படுகின்றன எதிர் சுவர். கடைசி உறுப்பு மற்றும் சுவர் இடையே உள்ள தூரம் 50 செமீக்கு மேல் இருக்கக்கூடாது.

பீக்கான்களின் தளவமைப்பு பின்வருமாறு. கட்டுமான லேசரைப் பயன்படுத்தி குறிப்பது மிகவும் மேம்பட்ட முறை. அத்தகைய நிறுவலின் விட்டங்கள் அனைத்து சுவர்களிலும் கிடைமட்ட நிலைகளைக் குறிக்கவும், எதிர்கால ஸ்கிரீட்டின் விமானத்தை அவற்றுடன் இணைக்கவும் பயன்படுத்தப்படுகின்றன. லேசரைப் பயன்படுத்தும் போது ஏற்படும் பிழை பொதுவாக முதல் விருப்பத்தை விட மிகச் சிறியதாக இருக்கும். கூடுதலாக, இந்த வழியில் குறைந்த மற்றும் உயர்ந்ததைக் கண்டுபிடிப்பது எளிது உயர் முனைஉட்புறத்தில், மேலும் இது மேலும் பங்களிக்கிறது துல்லியமான கணக்கீடுஸ்கிரீட்டின் மொத்த தடிமன், அதன்படி தேவையான பொருட்களின் அளவை தீர்மானித்தல்.

ஒரு சிமெண்ட் ஸ்கிரீட்டை அகற்றுவது விரும்பத்தகாத மற்றும் கடினமான பணி என்பதை நினைவில் கொள்ள வேண்டும். எனவே, குறிக்கும் போது, "7 முறை அளவிடவும், ஒரு முறை வெட்டு" என்ற விதியால் நீங்கள் வழிநடத்தப்பட வேண்டும்.

ஸ்கிரீட் சீரமைப்பு

GOST ஆல் அனுமதிக்கப்பட்ட தரை நிரப்புதலின் பிழை 2 மிமீ / 2 நேரியல் மீ ஆகும். அளவீடுகளின் விளைவாக, பிழை இந்த தரநிலைகளை மீறினால், சிமெண்ட் ஸ்கிரீட் சரி செய்யப்படுகிறது. நடைமுறையில், இது சுய-நிலை மாடிகளைப் பயன்படுத்துவதன் மூலம் செய்யப்படுகிறது, இது திரவத்தின் மேற்பரப்பு பதற்றம் சக்திகளின் செல்வாக்கின் கீழ் தங்களை நிலைநிறுத்தும் திறனைக் கொண்டுள்ளது.

சுய-சமநிலை தரை தீர்வு, பேக்கேஜிங்கில் விரிவாக விவரிக்கப்பட்டுள்ள பயன்பாட்டிற்கான வழிமுறைகள் மற்றும் கான்கிரீட் மீது சமமாக விநியோகிப்பதன் மூலம் உங்கள் சொந்த கைகளால் தோல்வியுற்ற காஸ்ட் ஸ்கிரீட்டை சமன் செய்யலாம். இருப்பினும், ஏற்கனவே அமைக்கும் கட்டத்தை கடந்துவிட்ட ஒரு ஸ்கிரீடில் சமன் செய்ய முடியும் என்பதை நினைவில் கொள்ள வேண்டும், அதாவது ஊற்றிய 2-3 நாட்களுக்கு முன்னதாக இல்லை.

ஸ்கிரீட் வலுவூட்டலின் பயன்பாடு தேவைப்பட்டால், அதை ஊற்றுவதற்கு முன் உடனடியாக பீக்கான்களுக்கு இடையில் வைக்க வேண்டும். வெறுமனே, அனைத்து வலுவூட்டல் கூறுகளும் ஒரு ஒற்றை ஒற்றைப்பாதையில் ஒன்றோடொன்று இணைக்கப்பட்டுள்ளன. இந்த ஏற்பாட்டின் மூலம், ஸ்கிரீட் தோல்வியடையாது அல்லது விரிசல் ஏற்படாது.

ஃபைபர் வலுவூட்டல்

இன்று, ஃபைபர் சிமென்ட் ஸ்கிரீட் என்று அழைக்கப்படுவது பெரும்பாலும் நடைமுறையில் உள்ளது, இதில் பங்கு உலோக கம்பி 3 முதல் 18 மிமீ நீளம் மற்றும் 20 மைக்ரான் விட்டம் கொண்ட நார்ச்சத்து பிளாஸ்டிக் இழைகளால் ஆனது. பாலிப்ரொப்பிலீன் இழைகள் கலவை கட்டத்தில் வேலை செய்யும் கலவையில் சேர்க்கப்படுகின்றன மற்றும் கரைசலின் முழு அளவு முழுவதும் சமமாக விநியோகிக்கப்படுகின்றன. புதிய கட்டிடங்களில் அதிகரித்த அல்லது ஏற்ற இறக்கமான சுமைகளைக் கொண்ட ஸ்கிரீட்களுக்கு அவை மிகவும் வெற்றிகரமாகப் பயன்படுத்தப்படுகின்றன, மற்ற நிகழ்வுகளை விட சுருங்குவதற்கான வாய்ப்பு அதிகமாக உள்ளது, அதே நேரத்தில் மாடிகளில் அழுத்தும் மொத்த வெகுஜனத்தை கணிசமாகக் குறைக்கிறது.

ஃபைபர் ஃபைபர் மற்ற கான்கிரீட் சேர்க்கைகளுடன் இணைந்து பயன்படுத்தப்படலாம் (உதாரணமாக, மரத்தூள் மற்றும் சிமெண்ட் ஸ்கிரீட்). இதன் விளைவாக, உடைகள் எதிர்ப்பு, நீர்த்துப்போகும் தன்மை மற்றும் பூச்சுகளின் முழுமையான உலர்த்தும் நேரம் கணிசமாக அதிகரிக்கிறது.

அத்தகைய ஸ்கிரீட் அதன் பண்புகள் மற்றும் தரத்தில் மரத்தூள் மற்றும் சிமெண்டால் செய்யப்பட்ட தளத்திற்கு ஓரளவு ஒத்திருக்கிறது. இது ஒரு ஒளி வகை கான்கிரீட் நடைபாதையாக வகைப்படுத்தலாம், 1 m³ எடை, ஒரு விதியாக, 450 கிலோவுக்கு மேல் இல்லை.

வேலை செய்யும் கரைசலில் ஃபைபர் சேர்க்கும் குறைந்தபட்ச விகிதம் 1 m³ க்கு 300 முதல் 500 கிராம் அல்லது 1 m2 மேற்பரப்பில் 40-50 கிராம் ஆகும். இந்த செலவை பணத்திற்கு சமமானதாக மொழிபெயர்ப்பது, உலோக உறுப்புகளின் பயன்பாட்டோடு ஒப்பிடும்போது இந்த வகை வலுவூட்டலின் பயன்பாடு மிகவும் சிக்கனமானது என்பதைக் காண்பது கடினம் அல்ல.

ஃபைபர் வலுவூட்டலைப் பயன்படுத்தி ஒரு கலவையை உருவாக்கும் போது முக்கிய நுணுக்கம் இழைகள் சேர்க்கப்படவில்லை திரவ தீர்வு, மற்றும் ஒரு உலர்ந்த தூள்.

தண்ணீர் கடைசியாக சேர்க்கப்படுகிறது.

சமைப்பது முக்கியம் சரியான கலவைதரையில் screed ஐந்து. இன்று சில்லறை சங்கிலியில் நீங்கள் எந்த வகையான வேலைக்காகவும் வடிவமைக்கப்பட்ட உலர் கலவைகளைக் காணலாம். இத்தகைய கலவைகளின் ஒரு பெரிய நன்மை மணல் மற்றும் சிமெண்ட் ஆகியவற்றின் சரியான விகிதமாகும். அனைத்து பொருட்களின் உகந்த விகிதமும் ஸ்கிரீடிற்கான பொருளை சேமிப்பதிலும், தீர்வின் வேலை குணங்களை வடிவமைப்பதிலும் முக்கிய பங்கு வகிக்கிறது.

எந்த சிமெண்ட் சிறந்தது? பொருளின் தரம் குறைந்தது 200 ஆக இருக்க வேண்டும். பயன்படுத்தப்படும் மணல் ஆறு, நுண்ணிய பின்னம் அல்லது குவார்ட்ஸ். கூடுதலாக, ஒரு விதியாக, தொழிற்சாலை பேக்கேஜிங் கான்கிரீட் கலவைஅதில் சேர்க்கைகள் இருப்பதைக் குறிக்கிறது. சிமெண்ட் ஸ்கிரீட் விரிசல் ஏற்படுவதைத் தடுக்க அவை தேவைப்படுகின்றன.

பல்வேறு பிளாஸ்டிசைசர்கள் மற்றும் சேர்க்கைகளின் பயன்பாடு உலர்த்தும் நேரத்தை கணிசமாக துரிதப்படுத்துகிறது. சிமெண்ட் ஸ்கிரீட் உலர எவ்வளவு நேரம் ஆகும் என்பதைப் பொறுத்தது. மொத்த நேரம்அதன் உற்பத்திக்காக வேலை செய்யுங்கள்.

பெரும்பாலும் பில்டர்கள் ஒரு மரத் தளத்தை வெட்டுவதற்கான பணியை எதிர்கொள்கின்றனர். இதுபோன்ற சந்தர்ப்பங்களில், முதலில், சிமென்ட் ஸ்கிரீட் அடுக்கு ஊற்றப்படும் மரத்தின் நிலைத்தன்மை மற்றும் பாதுகாப்பை மதிப்பீடு செய்வது அவசியம். இது வலுவாக இருக்க வேண்டும், சுமைகளைத் தாங்கக்கூடியதாக இருக்க வேண்டும், அதிர்ச்சி-உறிஞ்சும் கூறுகள் மாற்றப்பட வேண்டும். அடுத்து, பலகைகளில் நீர்ப்புகா அடுக்கு போடப்பட்டுள்ளது. மரத்துடன் "ஈரமான" கரைசலின் தொடர்புகளைத் தடுக்க இது அவசியம்.

அதற்கு பிறகு அனுபவம் வாய்ந்த பில்டர்கள்சுய-சமநிலை இலகுரக தரை (3-5 செ.மீ.) ஒரு அடுக்கு சித்தப்படுத்து பரிந்துரைக்கப்படுகிறது, அதில் பீக்கான்கள் நிறுவப்படலாம். அதே நேரத்தில், அத்தகைய பொருள் உள்ளார்ந்த அனைத்து சீரற்ற தன்மையையும் சமன் செய்கிறது மர மாடிகள். பிந்தையது காய்ந்த பிறகு, நீங்கள் பூச்சுகளை வழக்கமான முறையில் ஏற்பாடு செய்யலாம், ஸ்கிரீட் சிமெண்ட் மற்றும் மணலின் விகிதத்தை கவனிக்கவும்.

ஒரு மர தரையில் ஸ்கிரீட், மரணதண்டனை வெளிப்படையான எளிமை இருந்தபோதிலும், அதிக கவனம் மற்றும் கூடுதல் செலவுகள் தேவை.

சிமென்ட்-மணல் ஸ்கிரீட் (CSS) கல் மற்றும் கான்கிரீட் தளங்களை சமன் செய்வதற்கும் இறுதி பூச்சுக்கான அடித்தளத்தை உருவாக்குவதற்கும் பயன்படுத்தப்படுகிறது. அதே நேரத்தில், இது அடித்தளத்தின் ஒலி மற்றும் வெப்ப காப்பு பண்புகளை மேம்படுத்துகிறது.

இந்த சமன்படுத்தும் முறையின் பயன்பாடு டிஎஸ்பியின் பெரிய குறிப்பிட்ட ஈர்ப்பு விசையால் வரையறுக்கப்பட்டுள்ளது. 10 மிமீ ஸ்கிரீட் தடிமன் கொண்ட, சதுர மீட்டருக்கு அதன் எடை 20 கிலோவை எட்டும். அதன் குறைந்தபட்ச தடிமன் 30 மிமீக்கு குறைவாக இருக்கக்கூடாது என்ற உண்மையை கணக்கில் எடுத்துக்கொள்வது (இந்த தடிமன் ஸ்கிரீட் விரிசல் மற்றும் அதன் நொறுங்குவதைத் தவிர்க்கிறது), அத்துடன் வெப்ப காப்பு மற்றும் எடையை கணக்கில் எடுத்துக்கொள்வது முடித்த பூச்சு, ஒரு சதுர மீட்டர் தரையில் சுமார் 70-75 கிலோ எடை இருக்கும். இது டிஎஸ்பியின் குறைந்தபட்ச அனுமதிக்கப்பட்ட தடிமன் உள்ள தரையின் எடை. ஒரு 50 மிமீ தடிமனான அடுக்கு ஓடுகள் ஒரு முடித்த பூச்சாக இந்த மதிப்பை 130-140 கிலோவாக அதிகரிக்கும். எனவே, 300-400 கிலோ/மீ² எடையுள்ள சுமை தாங்கும் தளங்களின் கட்டமைப்பு வடிவமைக்கப்பட்டுள்ள கட்டிடங்களில் தரையை சமன் செய்ய சிமென்ட்-மணல் ஸ்கிரீட்கள் பயன்படுத்தப்படுகின்றன.

டிஎஸ்பி கட்டமைப்பின் பெரிய எடை, ஒரு குறிப்பிட்ட அளவிற்கு, அதன் முக்கிய குறைபாடு ஆகும். சிமென்ட்-மணல் ஸ்கிரீட்டின் மற்றொரு தீமை என்னவென்றால், அது முழுமையாக உலர தேவையான குறிப்பிடத்தக்க நேரம். 40 மிமீ தடிமன் கொண்ட டிஎஸ்பி 7 நாட்களில் காய்ந்துவிடும், ஆனால் ஒவ்வொரு அடுத்தடுத்த 10 மிமீ தடிமனுக்கும் அவை ஒவ்வொன்றும் உலர்த்துவதற்கு கூடுதலாக 15 நாட்கள் தேவைப்படுகிறது.

சிமெண்ட்-மணல் ஸ்கிரீட்: கலவை, மரணதண்டனை முறைகள்

அதன் கலவையின் அடிப்படையில், சிபிஎஸ் ஒரு வழக்கமான சிமெண்ட்-மணல் மோட்டார் அல்லது உலர்ந்த கலவைகளிலிருந்து தயாரிக்கப்படலாம். அத்தகைய ஆயத்த கலவைகளின் கலவை மாறுபடும் பல்வேறு வகையான screeds.

CPS க்கான தீர்வு கலக்கப்படுகிறது சிமென்ட் (1 பகுதி) மற்றும் மணல் (2.5-3 பாகங்கள்) கலவையிலிருந்து தண்ணீர் (1 கிலோ சிமெண்டிற்கு 0.5 லிட்டர்) கூடுதலாக. அத்தகைய தீர்வுக்கு பிளாஸ்டிசைசர்கள், மாற்றிகள் மற்றும் கலப்படங்கள் சேர்க்கப்படுகின்றன. சிமென்ட்-மணல் மோட்டார் இந்த கூறுகளைச் சேர்ப்பது விரிசல்களின் அச்சுறுத்தலை நீக்குகிறது, ஸ்கிரீட்டின் பிளாஸ்டிசிட்டியை அதிகரிக்கிறது மற்றும் ஊக்குவிக்கிறது வேக டயல்சேர்க்கைகள் இல்லாமல் கலந்த ஒரு தீர்வுடன் ஒப்பிடுகையில் வலிமை.

கட்டுமானத்தில், தயாராக தயாரிக்கப்பட்ட உலர் கலவைகள் முக்கியமாக மோட்டார் தயாரிப்பதற்கு பயன்படுத்தப்படுகின்றன. முடிக்கப்பட்ட கலவையின் பேக்கேஜிங் கரைசலைத் தயாரிக்கத் தேவையான நீரின் அளவு மற்றும் ஒரு யூனிட் பகுதிக்கு கலவை நுகர்வு ஆகியவற்றைக் குறிக்கிறது வெவ்வேறு தடிமன் screeds.

மோர்டார்களின் கலவைக்கான தேவைகள் GOST 28013-98 "கட்டுமான மோர்டார்ஸ்" மூலம் தீர்மானிக்கப்படுகின்றன.

டிஎஸ்பியை உருவாக்க பின்வரும் முறைகள் உள்ளன:

- ஈரமானது. ஸ்க்ரீடிங்கிற்கு ஒரு ஆயத்த கலவை பயன்படுத்தப்படுகிறது.

- அரை உலர். கலவை வேலை தளத்தில் கலக்கப்படுகிறது.

- உலர். உலர் பின் நிரப்புதல் பயன்படுத்தப்படுகிறது, பின்னர் தாள் பொருட்களால் மூடப்பட்டிருக்கும்.

அரை உலர் டிஎஸ்பியின் புகழ் மேற்பரப்பு கடினப்படுத்தும் நேரத்தை கணிசமாகக் குறைக்கும் திறனால் விளக்கப்படுகிறது. பொதுவாக இந்த நேரம் பல மணிநேரம் ஆகும். அரை உலர் ஸ்கிரீட்டின் பயன்பாடு அடுத்தடுத்த விரிசல் அபாயத்தைக் குறைக்கிறது மற்றும் தரை வழியாக கரைசலில் இருந்து நீர் கசிவைத் தவிர்க்கிறது.

ஃபைபர் ஃபைபர் கொண்ட அரை உலர் டிஎஸ்பியின் அம்சங்கள்

சிமெண்ட்-மணல் ஸ்கிரீட் நிறுவும் எங்கள் முறை ஒப்பீட்டளவில் புதியது. கலவையில் சிமெண்ட் (இந்த வழக்கில் போர்ட்லேண்ட் சிமெண்ட் பயன்படுத்தப்படுகிறது) மற்றும் நன்றாக உள்ளது குவார்ட்ஸ் மணல்பிளாஸ்டிசைசர்கள் மற்றும் மாற்றிகள் கூடுதலாக, ஃபைபர் ஃபைபர் சேர்க்கப்படுகிறது. இதன் விளைவாக, தீர்வின் இந்த கூறுகளைப் பயன்படுத்தி கட்டமைப்பு வலுவூட்டப்படுகிறது மற்றும் பாரம்பரிய கண்ணி வலுவூட்டல் தேவையற்றதாகிறது.

இந்த தொழில்நுட்பம் (ஜெர்மன் என்றும் அழைக்கப்படுகிறது) கூடுதல் நன்மைகளை வழங்குகிறது:

- ஃபைபர் ஃபைபருடன் ஒரு சிமெண்ட்-மணல் ஸ்கிரீட்டை நிறுவுவதற்கான செலவுகள் குறைந்த செலவுகள்வழக்கமான வலுவூட்டலுடன் ஒரு ஸ்கிரீட் சாதனத்தில்.

- மேற்பரப்பின் உலர்த்தும் நேரத்தைக் குறைப்பதன் காரணமாக அத்தகைய ஸ்கிரீட்டின் நிறுவல் கணிசமாக குறைந்த நேரத்தை எடுக்கும். கரைசலைக் கலக்கும்போது பயன்படுத்தப்படும் நீரின் அளவைக் குறைப்பதன் மூலம் இது அடையப்படுகிறது. ஸ்கிரீட் நிறுவலுக்கு தயாராக உள்ளது முடித்த பூச்சு 4 நாட்களில்.

- ஃபைபர் ஃபைபர் கொண்ட டிஎஸ்பி சாதனம் முற்றிலும் தட்டையான அடித்தள மேற்பரப்பை உருவாக்குகிறது. இது ஒரு இழுவைப் பயன்படுத்தி அடையப்படுகிறது, இது ஸ்கிரீட்டின் மேற்பரப்பில் உள்ள அனைத்து நுண் குறைபாடுகளையும் நீக்குகிறது.

- தாக்க எதிர்ப்பின் அடிப்படையில், அத்தகைய ஸ்கிரீட் SNiP 22.03.13-88 உடன் முழுமையாக இணங்குகிறது.

சிமெண்ட்-மணல் ஸ்கிரீட் நிறுவல்

பெறுவதற்காக உயர்தர ஸ்கிரீட்அதன் வடிவமைப்பின் தொழில்நுட்பத்துடன் இணக்கம் தேவை.

மேற்பரப்பு தயாரிப்பு

ஸ்க்ரீட் சாதனத்தின் கீழ் மேற்பரப்பு முன்பே நன்கு சுத்தம் செய்யப்படுகிறது, தட்டும்போது உதிர்ந்து விடும் துண்டுகள் அகற்றப்படும். தயாரிக்கப்பட வேண்டிய மேற்பரப்பை துடைத்து, முடிந்தால், ஒரு வெற்றிட சுத்திகரிப்புடன் சுத்தம் செய்ய வேண்டும். அடித்தளம் மற்றும் குழிகளில் உள்ள தொழில்நுட்ப துளைகள் மோட்டார் கொண்டு சீல் செய்யப்பட்டு சமன் செய்யப்படுகின்றன.

பின்னர் மேற்பரப்பு முதன்மையானது. ப்ரைமரைப் பயன்படுத்துவது ஸ்கிரீட் மற்றும் பேஸ் இடையே ஒட்டுதலை அதிகரிக்கும். செயல்பாட்டின் போது ஸ்கிரீட்டின் கீழ் அடுக்குகளை இடமாற்றம் செய்வதற்கான வாய்ப்பை ப்ரைமர் நீக்குகிறது. ப்ரைமர் இரண்டு அடுக்குகளில் பயன்படுத்தப்படுகிறது, முதல் உலர்த்திய பிறகு இரண்டாவது அடுக்கு பயன்படுத்தப்பட வேண்டும்.

பயன்படுத்தப்பட்ட ப்ரைமர் காய்ந்த பிறகு அறையின் சுற்றளவைச் சுற்றி டேம்பிங் டேப் போடப்படுகிறது. டேப் அறையை மூடுவதற்கும் ஸ்கிரீட்டைப் பாதுகாப்பதற்கும் உதவுகிறது.

ஸ்க்ரீட் லெவல் மார்க்கிங்

லேசர் அளவைப் பயன்படுத்தி மார்க்கிங் செய்வது வேகமானது மற்றும் வசதியானது. சிமென்ட்-மணல் ஸ்கிரீட்டின் தடிமன் 30 மிமீக்கு குறைவாக இருக்கக்கூடாது என்பதை மறந்துவிடாதீர்கள், இல்லையெனில் ஸ்கிரீட் நொறுங்கி வெடிக்கும். ஸ்கிரீட் தடிமன் குறிப்பிட்ட அறைதிட்டத்தால் தீர்மானிக்கப்படுகிறது அல்லது, அது இல்லாத நிலையில், ஒரு தீர்வின் தேவையால் தீர்மானிக்கப்படுகிறது குறிப்பிட்ட பணிகள்(தகவல்தொடர்புகளை மறைத்தல், அடிப்படை மட்டத்தை பெரிய சாய்வுடன் சமன் செய்தல் போன்றவை). லேசர் நிலை அறையின் மையத்தில் ஒரு தளத்தில் நிறுவப்பட்டுள்ளது மற்றும் விரும்பிய உயரத்தில் சுவர்களில் மதிப்பெண்கள் செய்யப்படுகின்றன. லேசர் நிலை நிறுவப்பட்ட இடத்தில் அறையில் அதிகபட்ச உயரம் இருக்க வேண்டும்.

பீக்கான்களை நிறுவுதல்

பீக்கான்கள் ஸ்கிரீட்டின் மேற்பரப்பு சமன் செய்யப்படும் வழிகாட்டிகளாகும். அதன்படி, சிமெண்ட்-மணல் ஸ்கிரீட்டின் தரம் நேரடியாக பீக்கான்களின் சரியான இடத்தைப் பொறுத்தது.

ஸ்கிரீட்களை நிறுவ, ஆயத்த உலோகம் அல்லது மோட்டார் பீக்கான்கள் பயன்படுத்தப்படுகின்றன. ஆயத்தத்தைப் பயன்படுத்துதல் உலோக கலங்கரை விளக்கங்கள்வேலை செயல்முறையை பெரிதும் எளிதாக்குகிறது.

பீக்கான்கள் மேற்பரப்பில் கண்டிப்பாக இணையாக அமைக்கப்பட்டுள்ளன. பீக்கான்களுக்கு இடையிலான அகலம் பயன்படுத்தப்படும் விதியின் நீளத்தைப் பொறுத்தது மற்றும் 200 மில்லிமீட்டர் குறைவாக இருக்க வேண்டும். விதியின் நீளம் 2000 மிமீ இருந்தால், பீக்கான்கள் ஒருவருக்கொருவர் 1800 மிமீ தொலைவில் அமைக்கப்பட்டிருக்கும்.

அளவைக் குறித்த பிறகு, பீக்கான்கள் தேவையான உயரத்திற்கு உயர்த்தப்பட்டு, பிளாஸ்டர் அல்லது அலபாஸ்டரை உருவாக்கி, ஸ்கிரீட் செய்யப்படும் மோட்டார் பயன்படுத்தி சரி செய்யப்படுகின்றன. முக்கியமான! பீக்கான்கள் அவற்றின் முழு நீளத்திலும் விலகல்களைக் கொண்டிருக்கக்கூடாது. விலகல்களின் இடங்களில், கேஸ்கட்கள் நிறுவப்பட்டுள்ளன, இதனால் அவை விரும்பிய உயரத்தில் இருக்கும், மேலும் பீக்கான்கள் சரி செய்யப்படுகின்றன.

மிக முக்கியமானது! அறையில் கதவு நிறுவப்படவில்லை என்றால், நிறுவப்பட்ட ஸ்கிரீட்டின் நிலை எதிர்கால கதவின் அளவை ஒன்றுடன் ஒன்று சேர்க்கக்கூடாது. வீட்டு வாசலில் இருந்து வேலையைத் தொடங்குவதன் மூலம் இதைத் தவிர்க்கலாம்.

தீர்வு கலந்து மற்றும் screed நிறுவும்

பீக்கான்களின் கீழ் உள்ள தீர்வு காய்ந்த பிறகு, அடித்தளத்தின் மேற்பரப்பு தண்ணீரில் ஈரப்படுத்தப்படுகிறது. ஒரு சாதாரண சிமென்ட்-மணல் மோட்டார் 1 கிலோ சிமெண்டிற்கு 0.5 லிட்டர் என்ற விகிதத்தில் தண்ணீரைச் சேர்த்து 1 பகுதி சிமென்ட் முதல் 3 பாகங்கள் மணலின் விகிதத்தின் அடிப்படையில் கலக்கப்படுகிறது. தீர்வு ஒரு கலவை அல்லது ஒரு துரப்பணம் இணைப்பு பயன்படுத்தி கலக்கப்படுகிறது.

ஆயத்த உலர்ந்த கலவைகளிலிருந்து தீர்வு தொகுப்பில் உள்ள வழிமுறைகளின்படி கலக்கப்படுகிறது. அறிவுறுத்தல்களின்படி பிளாஸ்டிசைசர்கள் மற்றும் மாற்றிகளும் சேர்க்கப்படுகின்றன.

முக்கியமான ! ஸ்கிரீட் கட்டுமான வேலை மிகவும் தொடங்குகிறது இடங்களை அடைவது கடினம்நுழைவாயிலுக்கு எதிரே உள்ள சுவரில் இருந்து அறையில் மற்றும் அறையின் கதவை நோக்கி செலுத்தப்படுகிறது.

தீர்வு அடித்தளத்தில் ஊற்றப்பட்டு விதியைப் பயன்படுத்தி வெளியே இழுக்கப்படுகிறது.

ஸ்கிரீட்டின் மேற்பரப்பை சமன் செய்வது ஒரு இழுவை அல்லது கைமுறையாக செய்யப்படலாம். இரண்டாவது வழக்கில், ஒரு கூழ்மப்பிரிப்பு கலவை தயாரிக்கப்படுகிறது (1 பகுதி சிமெண்ட் மற்றும் 1 பகுதி மணல் விகிதத்தில்). இதன் விளைவாக சிமெண்ட்-மணல் ஸ்கிரீட்டின் மென்மையான மேற்பரப்பு இருக்க வேண்டும்.

முக்கியமான ! ஸ்கிரீட்டின் கிடைமட்டமானது அதன் கட்டுமானப் பணிகளை முடித்த பிறகு சரிபார்க்கப்படுகிறது. நீங்கள் லேசர் அல்லது வழக்கமான கட்டுமான அளவைப் பயன்படுத்தலாம்.

ஸ்கிரீட் நிறுவலை முடித்த பிறகு, அதன் மேற்பரப்பு ஈரமான ரோலருடன் ஈரப்படுத்தப்பட வேண்டும் மற்றும் ஒரு நாளுக்கு பிளாஸ்டிக் மடக்குடன் மூடப்பட்டிருக்கும். ஒரு நாள் கழித்து நடைமுறையை மீண்டும் செய்யவும். சிமென்ட்-மணல் ஸ்கிரீட்டின் உலர்த்தும் நேரம் அதன் அடுக்கின் தடிமன் அடிப்படையில் தீர்மானிக்கப்படுகிறது: 40 மிமீ தடிமனான அடுக்கை முழுமையாக உலர்த்துவதற்கு 7 நாட்கள், மேலும் ஒவ்வொரு அடுத்த 10 மிமீ ஸ்கிரீட் லேயரை உலர்த்துவதற்கு 15 கூடுதல் நாட்கள்.

கரைசலில் மாற்றிகள் மற்றும் பிளாஸ்டிசைசர்களைச் சேர்ப்பது ஸ்கிரீட் நிறுவலை முடிப்பதற்கும் வேலை தொடங்குவதற்கும் இடையிலான நேரத்தை கணிசமாகக் குறைக்கும். முடித்தல்அறையில் தரை. கூடுதலாக, ஸ்கிரீட் விரிசல் ஏற்படாது.

சிமெண்ட்-மணல் ஸ்கிரீட் செலவு

டிஎஸ்பி சாதனத்தின் விலையானது பயன்படுத்தப்படும் பொருட்களின் விலை மற்றும் வேலை செலவு ஆகியவற்றைக் கொண்டுள்ளது. மாஸ்கோவில், மத்திய வெப்ப நிலையத்தின் ஒரு சதுர மீட்டரை நிறுவுவதற்கான செலவு 400-430 ரூபிள் முதல் தொடங்குகிறது. உண்மை, நாங்கள் பெரிய தொகுதிகளைப் பற்றி பேசுகிறோம்.

தயாராக தயாரிக்கப்பட்ட உலர் கலவைகள் பொதுவாக 25-50 கிலோ எடையுள்ள கைவினைப் பைகளில் தொகுக்கப்படுகின்றன. உலர் கலவையின் நுகர்வு 10 மிமீ தடிமன் கொண்ட 1 m² ஸ்க்ரீட் சாதனத்திற்கு சுமார் 20 கிலோ என்று உற்பத்தியாளர்கள் கூறுகின்றனர். கலவையின் கலவையைப் பொறுத்து பையின் விலை மாறுபடும். விலைகள் 130 ரூபிள் / பையில் (மணல் கான்கிரீட்) தொடங்குகின்றன.