Coeficiente de compactación de mezclas arena-grava de caminos. ¿Cuál es el coeficiente de compactación de la piedra triturada? ¿Por qué es necesario conocer el coeficiente de compactación de una mezcla de arena y grava?

Alto ritmo de construcción, desarrollo acelerado de áreas residenciales, edificios de oficinas Te hace pensar en las características de calidad del hormigón. Base sólida y fuerte sin mortero de hormigón imposible de crear. El hormigón es el principal material conector y estructural en la construcción. La calidad del hormigón afecta directamente la resistencia y vida útil de las estructuras. La solución se puede preparar a partir de mezclas de arena y grava, prestando atención a la fuente de origen y observando la proporción requerida de componentes.

Propósito del PGS

La mezcla de arena y grava, o lo que es lo mismo, ASG, se compone de grava. La composición se prepara de dos formas:

- natural;

- artificial.

La mezcla resultante tiene una gran demanda y se utiliza en la construcción industrial, de carreteras y de viviendas:

- Para ;

- para la producción de monolíticos, estructuras de hormigón armado;

- como capa de drenaje de la superficie de la carretera;

- nivelación del paisaje.

Tipos, estructura de la mezcla.

La grava en la mezcla debe contener hasta un 75% en peso.

La grava en la mezcla debe contener hasta un 75% en peso. El contenido proporcional de arena y grava en la mezcla es: criterio principal masa gravitacional. La grava no debe representar más del 75% de la masa total. Se concede gran importancia al tamaño de los componentes y también se comprueba que cumplan las normas. Según el contenido proporcional de componentes, se distinguen dos tipos de arena y grava:

- Naturales (págs). La proporción de grava como porcentaje de la masa total no es inferior a 10 ni superior a 95 - 1/5 de la composición total. Procesamiento adicional La composición clásica no está expuesta. La masa de grava se extrae de una cantera y se envía inmediatamente al comprador. Básicamente, el contenido de grava es del 10 al 20% del volumen total. El porcentaje puede aumentar hasta el 30 si la mezcla se extrajo en yacimientos. El tamaño de los elementos alcanza de 10 a 70 mm. Por acuerdo aparte con el comprador, la talla puede ser mayor a la indicada, el valor máximo es 10 cm.

- Enriquecido (OPGS). Las proporciones de los componentes son las siguientes: arena 30%, grava hasta 70%. 3/4 de toda la masa enriquecida es grava.

La composición enriquecida se puede obtener mediante una preparación especial. Observando ciertas proporciones, se mezclan los componentes necesarios. El resultado son opciones. Teniendo en cuenta el porcentaje de grava, se distinguen cinco grupos de la mezcla enriquecida.

- 1 grupo. El porcentaje de grava de la masa total es del 15 al 25%.

- 2do grupo. La cantidad de grava es del 25-30%.

- 3er grupo. El contenido del componente es del 35 al 50%.

- 4to grupo. El porcentaje de grava es del 50-65%.

- 5 grupo. Grava en cantidades del 65 al 75%.

Cuanto mayor sea el porcentaje de grava contenida en la solución, más dura será la masa. Las características técnicas de la solución y los parámetros operativos dependen de la cantidad de grava. El costo final de los compuestos concentrados de grava está influenciado por la cantidad y el porcentaje del contenido. piedra natural.

Según el depósito y la fuente inicial de formación, las mezclas de grava natural se dividen en:

- Barranco (montaña) se caracteriza por una mezcla. rocas, la forma de la piedra natural es aguda, el tamaño varía. La heterogeneidad de la estructura de este tipo no permite el uso del tipo barranco-montaña para la producción de hormigón. La mezcla se usa ampliamente como drenaje durante la reparación de carreteras, llenado de fosas y fosas.

- Río (lago) Se observa una pequeña cantidad de arcilla y concha. La forma de los elementos está enrollada.

- Marina. Las impurezas están contenidas en pequeñas cantidades o ausentes. La forma de las piedras es redonda y densa.

Las mezclas de grava de lago, río y mar se utilizan para fabricar mortero de hormigón, necesario para construcciones de especial resistencia y para el vertido de cimientos.

Características de la selección masiva.

La mezcla enriquecida de arena y grava debe tener los granos de grava más grandes.

La mezcla enriquecida de arena y grava debe tener los granos de grava más grandes. En todas las ramas de la construcción: preparación de estructuras, vertido de cualquier tipo de cimentación, se requiere hormigón. Un enfoque responsable en la producción de mortero de hormigón garantiza la fiabilidad y resistencia de las estructuras. Un papel importante en proceso tecnológico juega la proporción de componentes.

El punto principal es comprar correctamente productos de alta calidad; El hormigón refleja el método de extracción del material. Preste atención a diversas impurezas; la estructura de la masa no debe contenerlas. La ausencia de componentes extraños aumenta la adhesión entre la masa gravitacional y otros componentes de la solución.

Para trabajar con la base se utilizan mezclas enriquecidas, ya que la cantidad de grava en ellas excede el contenido de arena, lo que aumenta la densidad y reduce la holgura de la solución.

Grado de compactación

El transporte de una sustancia a granel conduce a su compactación. La compresión está controlada por normas reglamentarias de construcción. Valor representativo, que determina la cantidad de volumen reducido se llama coeficiente de compactación. Los estándares de compactación se establecen a nivel estatal.

Compactar el material - proceso natural, el coeficiente depende de la masa del lote. Los puntos importantes son la calidad del material y el método de transporte. El índice de compactación promedio es de 1,2, según las normas. Por ejemplo, para arena el índice de compactación es 1,15, para piedra triturada - 1,1.

Tasa de compresión - punto importante En construcción. Al inicio del trabajo se lleva a cabo. etapa preparatoria, durante el cual se determinan el espesor, nivel, cantidad y demás indicadores necesarios para el trabajo posterior. La aceptación del resultado final está influenciada por el factor de compactación.

Arena apisonadora mezcla de grava.

Arena apisonadora mezcla de grava. Al compactar el suelo mediante el método de apisonamiento, se siguen las reglas principales. Las diferencias en la profundidad de la zanja excavada se nivelan mediante compactación desde las elevaciones más altas, moviéndose gradualmente hacia las más bajas. La compactación se realiza hasta conseguir la densidad requerida por las normas. Al trabajar con la mezcla, no se permite la congelación de materiales; la humedad es normal. El proceso se considera completo cuando el número de strikes no excede los límites especificados. La llamada regla de los “dos ataques de control”.

Proceso de preparación del hormigón.

Durante la construcción individual, la mezcla se prepara con sus propias manos. Para volúmenes de construcción pequeños, no es necesario contratar costosos equipos de construcción. Antes de comenzar a trabajar, conviene determinar la estructura, calcular la masa y preparar los componentes adecuados.

Para mezclarlo usted mismo necesitará lo siguiente: consumibles y herramientas:

- stock de cemento del grado requerido;

- agua tibia limpia;

- opciones;

- recipiente para amasar;

- (hormigonera);

- balde.

Los componentes correctamente combinados afectan la calidad del resultado. Para una apariencia enriquecida, vale la pena hacer una proporción de partes de 8 a 1, donde la primera es la mezcla y la segunda es cemento. Este coeficiente se determinó mediante prueba y error y todavía se utiliza activamente en la actualidad. artesanos experimentados. La cantidad de agua agregar es un asunto individual. Vale la pena centrarse en la sequedad de los componentes, agregando líquido gradualmente hasta lograr la consistencia deseada de la solución.

Cemento Portland - hidráulico aglutinante, endureciendo en agua y aire.

Cemento Portland - hidráulico aglutinante, endureciendo en agua y aire. Se utiliza cemento para mortero de aquellas marcas que aporten la resistencia requerida. Estos son M300, M500, M600. EN Últimamente El cemento Portland es popular porque tiene excelentes propiedades astringentes. Para una pequeña cantidad de trabajo se utiliza hormigón M400, teniendo en cuenta que mezcla lista Vale la pena usarlo en dos horas.

El hormigón de alta calidad elaborado con PGS depende del tamaño de la piedra natural. La solución adquiere la resistencia requerida cuando el tamaño de la grava es de 8 cm. Se mantienen las proporciones requeridas: 6 - mezcla, 1 - cemento.

El coeficiente de compactación debe determinarse y tenerse en cuenta no sólo en áreas de construcción muy específicas. Los profesionales y trabajadores comunes que realizan procedimientos estándar para el uso de arena se enfrentan constantemente a la necesidad de determinar el coeficiente.

El coeficiente de compactación se utiliza activamente para determinar el volumen de materiales a granel, en particular arena,

pero también se aplica a la grava y al suelo. El método más preciso para determinar la compactación es el método del peso.

Ancho uso práctico no se encontró debido a la inaccesibilidad de equipos para pesar grandes volúmenes de material o la falta de indicadores suficientemente precisos. Una opción alternativa para derivar el coeficiente es la contabilidad volumétrica.

Su único inconveniente es la necesidad de determinar la compactación en diferentes etapas. Así se calcula el coeficiente inmediatamente después de la producción, durante el almacenamiento, durante el transporte (relevante para las entregas por carretera) y directamente al consumidor final.

Factores y propiedades de la arena de construcción.

El coeficiente de compactación es la dependencia de la densidad, es decir, la masa de un cierto volumen, de una muestra controlada con respecto al estándar de referencia.

Vale la pena considerar que todos los tipos de sellos mecánicos externos solo pueden afectar capa superior material.

En la tabla se presentan los principales tipos y métodos de compactación y su efecto en las capas superiores del suelo.

Para determinar el volumen de material de relleno se debe tener en cuenta el coeficiente de compactación relativo. Esto se debe al cambio propiedades físicas hoyo después de excavar la arena.

Al verter una base necesitas saber proporciones correctas arena y cemento. Al pasar, familiarícese con las proporciones de cemento y arena para los cimientos.

El cemento es un material a granel especial que contiene un polvo mineral. sobre los diferentes grados de cemento y su aplicación.

Con la ayuda de yeso se aumenta el grosor de las paredes, lo que aumenta su resistencia. averigüe cuánto tiempo tarda en secarse el yeso.

P = ((m – m1)*Pв) / m-m1+m2-m3, Dónde:

- m – masa del picnómetro cuando está lleno de arena, g;

- m1 – peso de un picnómetro vacío, g;

- m2 – masa con agua destilada, g;

- m3 – peso del picnómetro con la adición de agua destilada y arena, después de eliminar las burbujas de aire

- PV – densidad del agua

En este caso, se toman varias mediciones en función del número de muestras proporcionadas para la prueba. Los resultados no deben diferir en más de 0,02 g/cm3. Si los datos recibidos son grandes, se muestra el promedio aritmético.

Las estimaciones y cálculos de materiales y sus coeficientes son el componente principal en la construcción de cualquier objeto, ya que ayuda a comprender la cantidad. material requerido y, en consecuencia, los costos.

Para realizar una estimación correcta es necesario conocer la densidad de la arena, para ello se utiliza la información proporcionada por el fabricante, en base a encuestas y el coeficiente de compactación relativo en el momento de la entrega.

¿Qué causa que cambien el nivel de la mezcla a granel y el grado de compactación?

La arena pasa por un pisón, no necesariamente especial, quizás durante el proceso de traslado. Es bastante difícil calcular la cantidad de material obtenido en la salida, teniendo en cuenta todos los indicadores variables. Para un cálculo preciso es necesario conocer todos los efectos y manipulaciones que se realizan con la arena.

El coeficiente final y grado de compactación depende de varios factores:

- método de transporte, cuanto más contacto mecánico con las irregularidades, más fuerte será la compactación;

- duración de la ruta, información a disposición del consumidor;

- presencia de daños por influencias mecánicas;

- cantidad de impurezas. En cualquier caso, los componentes extraños de la arena le dan más o menos peso. Cuanto más pura es la arena, más se acerca el valor de densidad al valor de referencia;

- la cantidad de humedad que ha entrado.

Inmediatamente después de comprar un lote de arena, se debe comprobar.

¿Qué muestras se toman para determinar la densidad aparente de la arena para la construcción?

Necesitas tomar muestras:

- para un lote de menos de 350 toneladas – 10 muestras;

- para un lote de 350 a 700 toneladas, de 10 a 15 muestras;

- al realizar pedidos superiores a 700 toneladas: 20 muestras.

Lleve las muestras resultantes a una institución de investigación para examinarlas y comparar su calidad con los documentos reglamentarios.

Conclusión

La densidad requerida depende en gran medida del tipo de trabajo. Básicamente, la compactación es necesaria para formar una base, rellenar zanjas, crear un colchón debajo de la superficie de la carretera, etc. Se debe tener en cuenta la calidad de la compactación, cada tipo de trabajo tiene unos requisitos de compactación diferentes.

En construcción autopistas A menudo se utiliza un rodillo; en lugares de difícil acceso para el transporte, se utiliza una placa vibratoria de diferente potencia.

Entonces, para determinar la cantidad final de material, es necesario establecer el coeficiente de compactación en la superficie durante la compactación; esta relación la indica el fabricante del equipo de compactación;

Siempre se tiene en cuenta el coeficiente de densidad relativa, ya que el suelo y la arena tienden a cambiar sus indicadores en función del nivel de humedad, tipo de arena, fracción y otros indicadores.

Coeficiente de compactación (apisonamiento) de ASG, arena, piedra triturada, suelo.

Coeficiente de compactación (Kupl)- este es un número estándar, que está determinado por GOST y SNIP, teniendo en cuenta cuántas veces material a granel(es decir, ASG, arena, piedra triturada, tierra, etc.) se compactaron (por lo tanto, su volumen externo disminuyó) durante el transporte y la compactación. Su valor oscila entre 1,05 y 1,52: el coeficiente de compactación se tiene en cuenta a partir del volumen de material a granel suministrado (tierra, asfalto, arena, piedra triturada, arcilla expandida, etc.), así como del mecanismo de compactación (apisonamiento). La calidad del propio material inerte es muy importante. Por ejemplo, ASG (mezcla de arena y grava) puede contener diferentes contenidos de grava (del 10% al 90%) y, por lo tanto, variar A arriba. En base a esto, los datos de la tabla son promedio.

El coeficiente de compactación es un número adimensional que muestra el grado de reducción del volumen externo del material de construcción granular a granel durante el transporte o la compactación. Se utiliza para mezclas de arena y grava, arena, piedra triturada y tierra.

Cada tipo de piedra triturada tiene su propio marcado, indicado en la norma aceptada. (GOST 8267-93). También describe métodos para determinar el coeficiente de compactación. Los fabricantes deben indicar este parámetro en el etiquetado de piedra triturada de un tipo u otro. El grado de compactación también lo determinan los expertos de forma experimental. Los resultados se pueden recibir en un plazo de 3 días. La cantidad de compactación de piedra triturada también se mide mediante métodos rápidos. Para ello se utilizan densímetros estáticos y dinámicos. El costo de medir el valor del coeficiente en condiciones de laboratorio es significativamente menor que directamente en el sitio de construcción.

¿Por qué es necesario saber el valor del coeficiente de compactación?

Se requiere conocimiento del valor exacto de Ku (coeficiente de compactación de piedra triturada) para determinar: a) la masa del material de construcción comprado; b) el grado de contracción adicional de la piedra triturada en trabajo de construcción. En ambos casos no se pueden permitir errores.

La masa de piedra triturada (en kg) se puede calcular multiplicando los valores de 3 cantidades:

— volumen de llenado (en m3);

— gravedad específica (en kg/m3);

— coeficiente de compactación (en la mayoría de los casos oscila entre 1,1 y 1,3).

Los expertos utilizan tablas de masa media de piedra triturada según la fracción. Por ejemplo, en 1m3 encaja piedra triturada 1500 kg fracción 0-5 mm y 1470 kg fracción 40-70 mm.

Trabajar con materiales a granel también está asociado con un valor como la densidad aparente. Su consideración es obligatoria en el proceso de limpieza, colocación de piedra triturada y cálculo de la composición del hormigón. Su valor se determina empíricamente utilizando recipientes especiales (volumen hasta 50 l). Para hacer esto, la diferencia de masa entre un recipiente vacío y uno lleno de piedra triturada se divide por el volumen del recipiente en sí.

Rasklintsovka— colocación densa de la base de piedra triturada utilizando granos de diversas fracciones. La esencia de la tecnología es llenar grandes huecos entre granos grandes con trozos pequeños.

apisonamiento- uno de condiciones obligatorias fortalecer la base de las carreteras o cimientos edificios. Se lleva a cabo utilizando equipos especiales (rodillo mecánico, placa vibratoria) o manipulación manual. La calidad del sellado se controla mediante un dispositivo especial. La cantidad de compactación (apisonamiento) se puede determinar mediante varios métodos. En particular, utilizando el método de detección dinámica.

factor de compactación También se utiliza al calcular la cantidad requerida de materiales a granel para nivelar un sitio con piedra triturada. Supongamos que el espesor de colocación sea de 20 cm. ¿Cuánta malla necesitamos para 1 m2 de superficie? Multiplicando el volumen del área por Gravedad específica(1500 kg/m3) y por el coeficiente de compactación (1,3), obtenemos 390 kg.

Debe recordarse que diferentes fracciones de piedra triturada tienen diferentes coeficientes de compactación. Este parámetro adquiere gran importancia a la hora de realizar trabajos de diseño a base de piedra triturada.

Se ha desarrollado el mapa tecnológico para la nivelación y compactación de ASG a granel al realizar trabajos de construcción de la topografía del sitio.

1.2. Organización y tecnología de ejecución del trabajo.

Las operaciones preparatorias incluyen: trazado geodésico de los contornos de planificación y la línea cero con la instalación de señales de alineación y puntos de referencia;

implementación de medidas para proteger el territorio planificado de la afluencia de aguas superficiales;

dispositivo de iluminación del sitio;

Instalación de caminos de tierra de acceso temporal.

Las principales operaciones incluyen:

construcción de caminos temporales de tierra dentro del área de planificación;

desarrollo del suelo en un terraplén de nivelación;

rellenando el terraplén de nivelación con ASG, nivelando el ASG, humedeciendo o secando en caso de exceso de humedad y compactando el ASG.

Las operaciones de acabado incluyen:

Disposición del solar y pendientes de la excavación, taludes y cima del terraplén.

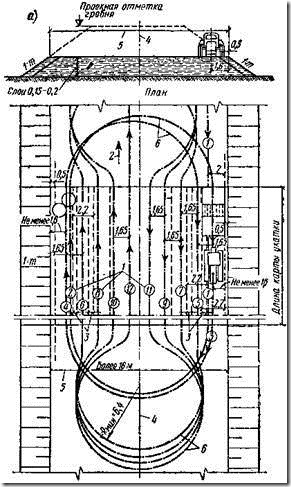

Los esquemas de ejecución de obra se muestran en las hojas 6, 7, 8 de la parte gráfica.

Al realizar trabajos de nivelación vertical, el suelo de la excavación de nivelación se mueve parcialmente hacia el terraplén de nivelación.

El desarrollo del suelo blando y las inclusiones de roca suelta de la excavación de nivelación se realiza con un bulldozer B-10 según un esquema de zanja escalonada con acumulación intermedia de ASG. Toda la excavación se divide en profundidad en varios niveles, cada uno de los cuales, a su vez, se divide en 3 capas de 0,10 - 0,15 m. El ASG en cada nivel se desarrolla en zanjas de 3,2 m de ancho, y muros divisorios (dinteles) del ASG. entre las trincheras se nivela posteriormente con una excavadora.

Durante la primera penetración, avanzando hacia el terraplén, la topadora llena el ASG en el rodillo intermedio; durante la segunda y tercera penetración de la topadora, el rodillo intermedio se acumula; Luego, el gran pozo resultante del ASG choca cuesta abajo hacia el terraplén rellenado al mismo tiempo. Asimismo, se trabaja en el desarrollo del ASG de los tres estratos en la zanja de cada grada. El desarrollo de los muros ASG (dinteles) que quedan entre las zanjas se lleva a cabo después del desarrollo del ASG en las zanjas adyacentes. El ASG transportado al terraplén se coloca y nivela en capas de 0,35 m de espesor.

Antes de comenzar a trabajar con el bulldozer que desarrolla el ASG, el suelo congelado se afloja con un desgarrador montado. El aflojamiento se realiza transversalmente en dos direcciones mutuamente perpendiculares. En primer lugar se realizan cortes longitudinales a una profundidad de 0,30 m con un paso de aflojamiento de 0,50 m, y luego se realizan cortes transversales perpendiculares a los cortes longitudinales a una profundidad de 0,30 m con un paso de aflojamiento de 0,60 m. La profundidad efectiva de aflojamiento es de 0,20 m. La profundidad y el paso de aflojamiento se determinan experimentalmente en el sitio.

El terraplén de nivelación se divide por área en dos mapas, donde se alternan en la secuencia tecnológica las siguientes operaciones:

vertido y nivelación de ASG con topadora;

humectación de PGS;

colocar y compactar el ASG con un rodillo Dynapac CA4000PD.

El ASG introducido en el terraplén por una topadora es nivelado por la misma topadora en penetraciones circulares cuando se mueve desde los bordes del terraplén hasta su centro. Los pases de excavadora se realizan con una superposición de la penetración anterior de 0,30 m. El ASG se nivela con una capa de 0,35 m. Antes de enrollar cada capa del ASG se humedece (si es necesario) con una regadera PM-130B. El riego se realiza en función de la humedad requerida en varias etapas. Cada pasada posterior de la máquina de riego se realiza después de que el PGS haya absorbido agua del riego de la pasada anterior.

La compactación del ASG debe realizarse con un contenido de humedad óptimo en el ASG. El enrollado del ASG se realiza desde los bordes de la tarjeta hasta el centro. El movimiento del rodillo se realiza superponiendo la traza de la pasada anterior en 0,30 m. La primera penetración del rodillo se realiza a una distancia de 3,00 m del borde del terraplén, y luego del borde del terraplén. el terraplén está rodado. Después de enrollar los bordes del terraplén, el laminado continúa con pasadas circulares del rodillo en la dirección desde los bordes del terraplén hasta su centro.

Magnitud humedad optima ASG, cantidad de agua necesaria para humidificación adicional, cantidad requerida El rodillo pasa a lo largo de una pista y el espesor de la capa que se va a colocar se determina en el lugar de trabajo mediante un laminado de prueba.

Durante el proceso de trabajo en cada capa de ASG, se monitorea su compactación mediante la toma de muestras en un laboratorio de suelos de campo.

Para el movimiento de los camiones volquete se prevé construir caminos de tierra hechos de escoria de 0,30 m de espesor. La escoria traída por los camiones volquete se nivela con una topadora B-10 y se compacta con un rodillo.

Los caminos de acarreo de tierra por los que se transporta el ASG mediante camiones volquete deben mantenerse constantemente en buenas condiciones.

Esquemas para colocar ASG con una topadora.

a - “de mí mismo”; b - “a ti mismo”; c - “en montones separados”; g - “media presión”; d - "presionar"

1.3. Compactación de ASG con rodillo Dynapac CA4000PD

Antes de comenzar la compactación del ASG, es necesario entregar al sitio y probar los mecanismos, equipos y dispositivos de compactación del suelo necesarios para realizar los trabajos en compactación de ASG, preparación completa del frente de trabajo.

En áreas grandes, al realizar trabajos de nivelación vertical del territorio, se debe utilizar un patrón de movimiento de rodillos a lo largo círculo vicioso. En los terraplenes, donde se excluye la posibilidad de girar la pista de patinaje y hacer entradas, se debe utilizar un patrón de transporte tipo lanzadera.

El número de pasadas de rodillos a lo largo de un carril debe tomarse aproximadamente entre 3 y 4; luego, el laboratorio de construcción establece el número de pasadas de rodillos a lo largo de una vía de acuerdo con la densidad de diseño requerida del ASG.

Compactación experimental del suelo de terraplenes y rellenos se produce y como resultado se debe instalar:

a) el espesor de las capas rellenas, el número de pasadas de las máquinas compactadoras a lo largo de una vía, la duración de la exposición a las vibraciones y otros órganos del ASG y otros parámetros tecnológicos que aseguran la densidad de diseño del ASG;

b) los valores de los indicadores indirectos de calidad de compactación que están sujetos a control operativo.

Tipos y características físicas y mecánicas de ASG destinados a la construcción de terraplenes y rellenos, y requisitos especiales para ellos, en el proyecto se indican el grado requerido de compactación (coeficiente de compactación - 0,95), los límites de las partes del terraplén construido a partir de suelos con diferentes características físicas y mecánicas.

Esquema de trabajo de compactación del suelo con rodillos.

a - al girar la pista de patinaje en el sitio; b - al girar la pista de patinaje para salir del sitio; 1 - ejes, números y direcciones de pasada de los rodillos; 2 - dirección general de trabajo de laminación; 3 - superposición de tiras durante el laminado; 4 - eje del terraplén; 5 anchos del terraplén; 6 - giro del rodillo; 1: t - pendiente de las pendientes del terraplén

Esquema de organización del trabajo de compactación de rellenos.

Compactación de ASG cuando se trabaja en secciones lineales.

Humedad óptima del ASG en casos necesarios se logra humedeciendo el ASG seco y, a la inversa, secando el ASG demasiado humedecido.

Al compactar el ASG, es necesario observar siguientes condiciones:

— la productividad de los rodillos autopropulsados debe corresponder a la productividad de los trabajos de movimiento de tierras y Vehículo;

- el espesor de la capa vertida no debe exceder los valores especificados en especificaciones técnicas rodillos autopropulsados;

— cada carrera posterior del rodillo, para evitar espacios en la compactación del ASG, debe superponerse a la anterior en 0,15 ... 0,25 m.

La compactación del ASG mediante laminado debe realizarse en un modo de velocidad racional de funcionamiento de los rodillos. Las velocidades del rodillo son diferentes, la primera y las dos últimas pasadas se realizan a baja velocidad (2 ... 2,5 km/h), y todos los movimientos intermedios a alta velocidad, pero sin superar los 8 ... 10 km/h. Con un modo de funcionamiento de velocidad racional del rodillo, su productividad aproximadamente se duplica.

Si agua subterránea es necesario prever el flujo de agua a lo largo de la pendiente hacia los sumideros y su posterior bombeo mediante bombas.

1.4. Esquema de control de calidad operativo

La calidad requerida de la capa compactada de ASG es asegurada por la organización constructora mediante la implementación de un conjunto de medidas técnicas, económicas y organizativas para un control efectivo en todas las etapas del proceso constructivo.

El control de calidad del trabajo debe ser realizado por especialistas o servicios especiales que formen parte de organizaciones de construcción, o atraídos desde el exterior y equipados con medios técnicos que garanticen la confiabilidad e integridad del control necesarias.

El control de calidad de la producción de compactación del suelo con rodillos autopropulsados debe incluir:

— control de entrada de la documentación de los materiales, es decir, la disponibilidad de un documento sobre la calidad del ASG que contiene información de acuerdo con la cláusula 4 de GOST 23735;

— control operativo de procesos de construcción individuales u operaciones de producción;

— control de aceptación del trabajo terminado.

Durante el control de entrada documentación de trabajo Debe comprobarse la integridad y la suficiencia del contenido que contiene. información técnica para la ejecución de la obra.

El ASG utilizado en la construcción de terraplenes y dispositivos de relleno debe cumplir con los requisitos del proyecto, las normas pertinentes y las especificaciones técnicas. El reemplazo de los suelos previstos en el diseño que forman parte de la estructura en construcción o de sus cimientos solo se permite previo acuerdo con la organización de diseño y el cliente. Importado a sitio de construcción Los suelos destinados a la planificación vertical, el relleno de fosos de excavación, el relleno de zanjas de carreteras, etc., deben tener una conclusión sobre inspección sanitaria, ecológica y radiológica.

El control entrante incluye:

— comprobar la composición granulométrica del suelo;

— comprobar la madera, los materiales fibrosos, los restos podridos y fácilmente comprimibles, así como las sales solubles contenidas en el suelo para el relleno y la construcción de terraplenes;

— estudio y análisis de los grumos congelados contenidos en el AGS, el tamaño de las inclusiones sólidas, la presencia de nieve y hielo;

— determinación de la humedad del ASG utilizando un medidor de humedad del suelo “MG-44”

Los resultados de la inspección entrante deben ingresarse en el "Libro de registro de contabilidad entrante y control de calidad de piezas, materiales, estructuras y equipos recibidos".

El control operativo se lleva a cabo durante los procesos de construcción y operaciones de producción y asegura la identificación oportuna de defectos y la adopción de medidas para eliminarlos y prevenirlos. Realizado mediante método de medición o Inspección técnica. Los resultados del control operativo se registran en Registros generales de trabajo y registros de producción de trabajo, registros de control geodésico y otros documentos previstos por el sistema de gestión de la calidad vigente en una determinada organización.

Durante el control operativo, verifican: el cumplimiento de la tecnología para realizar los trabajos de compactación del ASG, su cumplimiento con SNiP (cumplimiento del tipo de máquinas adoptadas en el proyecto de trabajo, la humedad y el espesor de la capa vertida de ASG, su uniformidad en el relleno, la densidad del ASG en las capas del terraplén, etc.).

El control de aceptación es el control que se realiza al finalizar los trabajos de compactación del ASG en la instalación o en sus etapas con la participación del cliente. El control de aceptación consiste en una verificación aleatoria de la conformidad de los parámetros de los elementos terminados de la estructura de tierra con los normativos y de diseño y una evaluación de la calidad del trabajo realizado. La aceptación de movimientos de tierras deberá consistir en la comprobación de:

— marcas de los bordes del terraplén y del foso;

— dimensiones del terraplén;

— pendiente de las pendientes;

— grado de compactación del ASG;

— calidad de los suelos de cimentación.

Cuando se trabaja en la compactación de ASG, se debe organizar un seguimiento cuidadoso y sistemático de:

— humedad del ASG compactado utilizando un medidor de humedad del suelo “MG-44”;

— espesor de la capa vertida de ASG;

— el número de pasos de los medios mecanizados de compactación del suelo a lo largo del terreno;

— la velocidad de movimiento de los medios mecanizados de compactación del suelo.

La calidad de los trabajos de compactación del suelo está asegurada por obreros, capataces, capataces y productores de obra. La principal responsabilidad del capataz, capataz y productor de obra es garantizar una alta calidad del trabajo de acuerdo con los planos de trabajo, diseño del trabajo, SNiP y condiciones tecnológicas para la producción y aceptación del trabajo.

La entrega y aceptación de obra se documenta mediante certificados de inspección de obra oculta, comprobando la calidad del sellado en base a los resultados de las pruebas realizadas por el laboratorio con informe de prueba adjunto. Los actos deben contener una lista. documentación técnica, sobre cuya base se realizó el trabajo, datos sobre la comprobación de la corrección de la compactación y capacidad de carga motivos, así como una lista de deficiencias indicando el plazo para su eliminación.

Composición de operaciones controladas, desviaciones y métodos de control.

| Requerimientos técnicos | Limitar las desviaciones | Control (método y volumen) |

| 1 | 2 | 3 |

| 1. Humedad del ASG compactado | Debe estar dentro de los límites establecidos por el proyecto. | Medición, según instrucciones del proyecto. |

| 2.Sello de superficie: | ||

| a) densidad promedio del suelo compactado sobre el área recibida | Lo mismo, no por debajo del nivel de diseño. Se permite reducir la densidad del suelo seco en 0,05 t/m 3 en no más del 10% de las determinaciones. | Lo mismo, según instrucciones de diseño, y en ausencia de instrucciones, un punto por cada 300 m 2 de área compactada con mediciones dentro de todo el espesor compactado cada 0,25 m de profundidad para un espesor de capa compactada de hasta 1 m y cada 0,5 m. m para mayor espesor; el número de muestras en cada punto es al menos dos |

| b) la magnitud de la disminución de la superficie del ASG (falla) durante la compactación con apisonadores pesados | No debe exceder lo establecido durante la compactación experimental. | Medición, una determinación por cada 300 m 2 de superficie compactada |

A partir de los resultados de la inspección de aceptación se toma una decisión documentada sobre la idoneidad del suelo compactado para trabajos posteriores.

1.5. Control de la compactación de terraplenes mediante el método del anillo cortante

El principal control sobre la compactación del terraplén durante el proceso de obra se realiza comparando el peso volumétrico del esqueleto del suelo extraído del terraplén (g sk.), con densidad óptima (g sk. op.).

El muestreo y determinación del peso volumétrico del esqueleto del suelo en el terraplén se realiza mediante un muestreador de suelo, que consta de una parte inferior con un anillo cortante y un martillo.

Selector de suelo

A - La parte de abajo muestreador de suelo; b — anillo cortante (por separado); c - percutor con carga móvil

Al tomar una muestra de suelo, el muestreador de suelo ensamblado se coloca sobre su superficie limpia y se clava en el suelo con un martillo. Luego se retira la tapa y el anillo intermedio de la parte inferior del muestreador, se excava el anillo de corte, se retira con cuidado junto con la tierra, se corta la tierra con un cuchillo al ras con los bordes inferior y superior del anillo. El anillo con tierra se pesa con una precisión de un gramo y el peso volumétrico del suelo húmedo en el terraplén se determina mediante la fórmula:

![]()

Dónde GRAMO 1—masa del anillo, g;

GRAMO 2 — masa del anillo con tierra, g;

V— anillo engarzado, cm 3.

Esta prueba se realiza tres veces.

Además, el contenido de humedad de la muestra de suelo analizada se determina tres veces secando una muestra de 15 a 20 g tomada de cada anillo con tierra hasta un peso constante.

El peso volumétrico del esqueleto del suelo del terraplén está determinado por la fórmula:

![]()

Dónde W.Ay.— ponderar la humedad del suelo en fracciones de unidad.

El peso volumétrico resultante del esqueleto en el terraplén se compara con la densidad óptima del mismo suelo. Coeficiente A, que caracteriza el grado de compactación del suelo en el terraplén, está determinado por la fórmula:

1.6. Control de compactación mediante medidor de humedad del suelo "MG-44"

OBJETIVO

El medidor de humedad digital electrónico "MG-44" (en adelante, el dispositivo) está diseñado para medir la humedad relativa del suelo mediante un sensor de radiofrecuencia sensible.

La humedad se determina mediante un método de medición indirecto basado en la dependencia de las propiedades dieléctricas del medio de su humedad. Un aumento en la constante dieléctrica de la muestra de prueba, a temperatura constante, indica un aumento en el contenido de agua en el material.

El dispositivo está diseñado para funcionar en zonas con climas templados. En términos de protección contra la exposición. ambiente, el dispositivo tiene un diseño convencional. Se permite la presencia de vapores y gases agresivos dentro de los límites de las normas sanitarias en el aire ambiente en el lugar de instalación del dispositivo, de acuerdo con las normas SN-245-71.

DATOS TÉCNICOS

Rango de humedad relativa del suelo medida por el dispositivo, %: 1-100

Límite básico error absoluto en todo el rango de medición de humedad, %: ±1 (el 90% de las mediciones se ajustan al error indicado).

Tiempo para establecer el modo de funcionamiento, s: 3

Tiempo de una sola medición, seg. no más de: 3

El dispositivo se alimenta desde una fuente interna +-10 corriente continua+9 voltios.

La humedad relativa medida se lee mediante un indicador de cristal líquido ubicado en el panel frontal del dispositivo indicador.

Dimensiones totales del dispositivo indicador, mm: 145´80´40

Sensor: longitud del electrodo - 50 mm, longitud del cuerpo del sensor - 140 mm, diámetro - 10 mm

Peso, kg, no más: 0,3

Temperatura del suelo analizado: -20…+60°C.

Temperatura ambiente de -20 a +70°C.

El cambio en las lecturas del instrumento debido a un cambio en la temperatura ambiente por cada 10°C con respecto a lo normal (20°C), que oscila entre +1°C y +40°C, no excede el 0,2 del error absoluto básico.

Consumado energia electrica dispositivo, no más de 0,1 VA.

DISPOSITIVO Y FUNCIONAMIENTO

El principio de funcionamiento general del dispositivo es el siguiente:

El sensor emite señales direccionales. onda electromagnética alta frecuencia, parte del cual es absorbido por las moléculas de agua cuando se distribuye en una sustancia y parte se refleja en la dirección del sensor. Al medir el coeficiente de reflexión de una onda de una sustancia, que es directamente proporcional al contenido de agua, mostramos el valor de humedad relativa en el indicador.

PROCEDIMIENTO DE MEDICIÓN.

Al medir, sumerja el electrodo en el suelo.

Enciende el dispositivo con el botón ubicado a la izquierda del cuerpo.

En la pantalla verá: en la primera línea el nombre del producto que está primero en la lista de calibraciones, en la segunda desde la izquierda - el valor de humedad en %: “H = ....%”, a la derecha está el indicador de carga de la batería Al presionar el botón de flecha "Izquierda", se accede a la lista de calibraciones almacenadas en la memoria del dispositivo. Usando los botones "Izquierda", "Derecha", seleccione la línea que necesita, presione "Entrar" y luego. En el display aparecerá el nombre del producto y su humedad.

Puede realizar una modificación (dentro de + - 5% en incrementos de 0,1%) a las lecturas del dispositivo si las lecturas del dispositivo y la humedad del producto obtenida mediante el método térmico de aire de laboratorio no coinciden. Para hacer esto, siga este procedimiento:

Sumerja el sensor en un suelo cuyo contenido de humedad se conozca con precisión.

presiona el boton de poder

Seleccione la línea que necesita de la lista.

Presione Entrar.

Mantenga presionado el botón de flecha hacia arriba hasta que aparezca el valor de corrección en% en la segunda línea de la pantalla entre la lectura de humedad y el símbolo de carga de la batería. Por ejemplo:

Suelte el botón de flecha hacia arriba.

Utilice los botones para configurar la corrección deseada. Simultáneamente a la corrección, el valor de humedad, ya corregido, cambia en la parte inferior izquierda. Una vez establecido el valor deseado, presione "Entrar" y el valor de corrección desaparecerá de la pantalla.

La forma de la curva de calibración no cambia cuando se realiza la corrección. Sólo hay una transferencia paralela de las características "abajo" - "arriba" dentro de +_ 5%.

La corrección para cada uno de los 99 canales es diferente e independiente.

Calibración

Puede ingresar de forma independiente a la memoria del procesador y crear cualquier curva de calibración para cualquier tipo de suelo.

1. Mantenga presionado el botón Arriba

2. Sin soltar el botón Arriba, mantenga presionado el botón de encendido todo el tiempo

En la pantalla verá:

Suelte el botón de flecha hacia arriba

Debes marcar el código de acceso a la calibración: 2-0-0-3

Este procedimiento lo realizas usando los botones “Izquierda” (marca del 1 al 9 y nuevamente del 1 al 9, cada pulsación aumenta el número en 1), “Derecha” (pasa al siguiente dígito escribiendo 2-0-0). -3, presione “Entrar”

3.En la pantalla verá:

U= ……V E= -.- -V

En la izquierda esquina superior- valor de tensión actual del sensor. Cambia dependiendo de la humedad del suelo. En la parte superior derecha está el valor de voltaje ya almacenado en la memoria del procesador y correspondiente al valor de humedad del suelo en % ingresado en la línea H=....%. Si ve guiones en la esquina superior derecha, significa que al valor de humedad en la parte inferior izquierda aún no se le ha asignado un valor de voltaje.

Antes de ingresar a una nueva calibración, se debe restablecer la memoria.

Mantenga presionado el botón hasta que la pantalla muestre:

Suelte el botón y la memoria quedará libre para la calibración en este canal.

Esto borra todos los datos ingresados previamente para este canal.

Sumerja completamente el electrodo sensor en un suelo cuyo contenido de humedad se conozca con precisión.

Presione el botón de flecha izquierda o derecha

En la segunda línea, el símbolo Í=0,0% estará encerrado en ambos lados entre cursores triangulares.

Ingrese el valor de humedad deseado (humedad de la muestra calibrada en la que se inserta el electrodo (en la línea Н= ....%)) usando las flechas "Izquierda" y "Derecha".

Presione Entrar. Un punto entró. Al mismo tiempo, en la esquina superior derecha del indicador en la línea E = .... Aparecerá el valor de voltaje del sensor almacenado en la memoria permanente. El número mínimo de puntos es dos. Máximo – 99. La forma de la característica de calibración es recta. No se pueden ingresar valores de humedad de 0,99 y 100. Introduzca 1 y 98.

Inserte los electrodos del sensor en otra muestra con una humedad diferente (conocida) y repita el procedimiento.

Es posible realizar una calibración precisa si calibra el dispositivo utilizando muestras cuyo contenido de humedad se encuentre en los límites del rango que le interesa.

Para el suelo suele ser del 12 al 70%. Sólo se ingresan números enteros. La humedad obtenida por el método aire-térmico debe redondearse a números enteros. El propio procesador construirá una curva de calibración y mostrará las décimas.

Si no desea borrar toda la calibración de la memoria, sino solo puntos individuales, realice el siguiente procedimiento:

Ingrese al modo de calibración y comience a presionar el botón izquierdo sucesivamente

Al llegar a un punto almacenado en la memoria, en la línea superior a la derecha en la expresión E = -, - - V, en lugar de guiones, aparece un valor de voltaje, que corresponde al valor de humedad en %, escrito en la parte inferior. línea (H = ....%). Si desea borrar este punto sin borrar el resto de la información, presione por ahora en la expresión E = ….,…. V no aparecerán guiones en lugar de números. Suelte el botón inmediatamente para no borrar los puntos restantes, que indican los bordes del rango operativo completo.

Puede escribir (o cambiar) cualquier nombre de calibración en cualquiera de las 99 líneas, utilizando los alfabetos latino y ruso y números arábigos:

Enciende el dispositivo

Utilice los botones “Izquierda” y “Derecha” para seleccionar la línea deseada.

Mantenga presionado el botón "Entrar" hasta que aparezcan dos líneas:

Uno con alfabetos y números, el otro con el nombre que escribiste.

En la línea de alfabetos, use los botones “Derecha”, “Izquierda” para seleccionar una letra o número (el carácter listo para ingresar en la línea de nombre está encerrado entre dos flechas), presione “Entrar” y el símbolo se guarda en la línea de nombre. Borre una palabra previamente escrita o un carácter erróneo usando el botón "Arriba". Un clic: un carácter borrado.

Cuando haya escrito completamente el nombre de la calibración, presione “Entrar” hasta regresar a la lista de calibraciones con el nombre ya guardado.

1.7. Seguridad y salud en el trabajo

Las instrucciones generales sobre seguridad durante los trabajos de excavación se dan en mapa tecnológico para el desarrollo de excavaciones.

Áreas de trabajo en zonas pobladas o en el territorio de la organización debe estar vallado para evitar el acceso de personas no autorizadas. Especificaciones Se estableció GOST 23407-78 para la instalación de cercas de inventario.

Un rodillo autopropulsado debe estar equipado con dispositivos de señalización luminosa y sonora, cuya capacidad de servicio debe ser supervisada por el conductor. Está prohibido trabajar con dispositivos de señalización luminosa y sonora defectuosos o sin ellos. Antes de que la máquina comience a moverse o al frenar y detenerse, el conductor debe dar señales de advertencia.

Está prohibido trabajar por la tarde y por la noche en ausencia de iluminación o cuando la visibilidad del frente de trabajo sea insuficiente.

Cuando se trabaje para compactar suelo con rodillos autopropulsados, está prohibido lo siguiente:

- trabajar en rodillos defectuosos;

— lubricar el rodillo mientras se mueve, solucionar problemas, ajustar el rodillo, entrar y salir de la cabina del rodillo;

— dejar la apisonadora con el motor en marcha;

— en la cabina de la pista de patinaje o en sus proximidades debe haber personas no autorizadas;

— estar en el marco del rodillo o entre los rodillos mientras están en movimiento;

— situarse delante del disco con el anillo de bloqueo al inflar los neumáticos;

— dejar los rodillos en pendiente sin colocar topes debajo de los rodillos;

— encienda el vibrador cuando el rodillo vibratorio esté sobre un terreno duro o una base sólida (hormigón o piedra).

Al compactar suelos de noche, la máquina debe tener luces de posición y faros para iluminar la trayectoria del movimiento.

Una vez finalizado el trabajo, el conductor deberá colocar la máquina en el lugar designado para su estacionamiento, apagar el motor, cortar el suministro de combustible, horario de invierno Drene el agua del sistema de refrigeración para evitar que se congele, limpie la máquina de suciedad y aceite, apriete las conexiones atornilladas y lubrique las piezas que frotan. Además, el conductor debe retirar los dispositivos de arranque, eliminando así cualquier posibilidad de que personas no autorizadas pongan en marcha la máquina. Cuando esté estacionado, se debe frenar el vehículo y colocar las palancas de control en posición neutral. Al entregar un turno, es necesario informar al trabajador del turno sobre el estado de la máquina y todas las fallas detectadas.

Al realizar trabajos de compactación del suelo se deben tomar medidas para evitar que las máquinas vuelquen o se muevan espontáneamente bajo la influencia del viento o en presencia de pendiente del terreno. No está permitido utilizar fuego abierto para calentar componentes de máquinas ni trabajar en máquinas con fugas en los sistemas de combustible y aceite.

Al compactar el suelo con dos o más máquinas autopropulsadas que se mueven una tras otra, la distancia entre ellas debe ser de al menos 10 m.

Mover, instalar y operar una máquina compactadora de suelo cerca de una excavación con pendientes no reforzadas solo está permitido más allá de los límites establecidos por el plan de trabajo. A falta de instrucciones adecuadas en el proyecto de obra, las distancias horizontales desde la base del talud de excavación hasta los soportes de la máquina más cercanos deben corresponder a las indicadas en la tabla.

Me gusto esto.

La piedra triturada es común Material de construcción, que se obtiene triturando roca dura como una roca. Las materias primas se extraen mediante voladuras durante la explotación de canteras. La roca se divide en fracciones apropiadas. En este caso, es importante el coeficiente especial de compactación de la piedra triturada.

El granito es el más común, ya que su resistencia a las heladas es alta y su absorción de agua es baja, lo cual es muy importante para cualquier estructura de edificio. La abrasión y la resistencia de la piedra triturada de granito cumplen con los estándares. Entre las principales fracciones de piedra triturada podemos destacar: 5-15 mm, 5-20 mm, 5-40 mm, 20-40 mm, 40-70 mm. La más popular es la piedra triturada con una fracción de 5 a 20 mm; se puede utilizar para diversos trabajos:

- construcción de cimientos;

- producción de capas de balasto para carreteras y vías férreas;

- Aditivo para mezclas de construcción.

La compactación de piedra triturada depende de muchos indicadores, incluidas sus características. Debería ser considerado:

- La densidad media es de 1,4-3 g/cm³ (al calcular la compactación, este parámetro se toma como uno de los principales).

- La descamación determina el nivel de plano del material.

- Todo el material se clasifica en fracciones.

- Resistencia a las heladas.

- Nivel de radiactividad. Para todos los trabajos se puede utilizar piedra triturada de primera clase, pero la segunda clase solo se puede utilizar para obras viales.

En base a tales características, se toma una decisión sobre qué material es adecuado para cierto tipo obras

Tipos de piedra triturada y características técnicas.

Para la construcción se pueden utilizar varias piedras trituradas. Los fabricantes ofrecen diferentes tipos, cuyas propiedades difieren entre sí. Hoy en día, según el tipo de materia prima, la piedra triturada se suele dividir en 4 grandes grupos:

- grava;

- granito;

- dolomita, es decir caliza;

- secundario.

Para fabricar material granítico se utiliza la roca adecuada. Este es un material no metálico que se obtiene de la roca dura. El granito es magma solidificado que es muy duro y difícil de procesar. La piedra triturada de este tipo se fabrica de acuerdo con GOST 8267-93. La más popular es la piedra triturada con una fracción de 5/20 mm, ya que se puede utilizar para una variedad de trabajos, incluida la fabricación de cimientos, caminos, plataformas y otros.

La grava triturada es un material de construcción a granel que se obtiene triturando rocas pedregosas o rocas en canteras. La resistencia del material no es tan alta como la del granito triturado, pero su costo es menor, al igual que la radiación de fondo. Hoy en día es común distinguir entre dos tipos de grava:

- tipo triturado de piedra triturada;

- Gravas de origen fluvial y marino.

Según la fracción, la grava se clasifica en 4 grandes grupos: 3/10, 5/40, 5/20, 20/40 mm. El material se utiliza para preparar diversas mezclas de construcción como relleno; se considera indispensable para mezclar hormigón, cimientos de construcción y caminos.

La piedra caliza triturada está hecha de roca sedimentaria. Como su nombre indica, la materia prima es piedra caliza. El componente principal es el carbonato de calcio, el costo del material es uno de los más bajos.

Las fracciones de esta piedra triturada se dividen en 3 grandes grupos: 20/40, 5/20, 40/70 mm.

Puede utilizarse en la industria del vidrio, en la fabricación de pequeñas estructuras de hormigón armado y en la preparación de cemento.

La piedra triturada reciclada tiene el coste más bajo. Lo hacen fuera de residuos de la construcción, por ejemplo, asfalto, hormigón, ladrillo.

La ventaja de la piedra triturada es su bajo costo, pero en cuanto a sus características principales es muy inferior a los otros tres tipos, por lo que rara vez se usa y solo en los casos en que la resistencia de gran importancia no tiene.

Volver a contenidos

Factor de compactación: finalidad

El coeficiente de compactación es un número estándar especial determinado por SNiP y GOST. Este valor muestra cuántas veces se puede compactar la piedra triturada, es decir, reducir su volumen externo durante la compactación o el transporte. El valor suele ser 1,05-1,52. Según las normas vigentes, el coeficiente de compactación puede ser el siguiente:

- mezcla de arena y grava - 1,2;

- arena de construcción - 1,15;

- arcilla expandida - 1,15;

- grava triturada - 1,1;

- suelo - 1,1 (1,4).

Se puede dar un ejemplo de cómo determinar el coeficiente de compactación de piedra triturada o grava de la siguiente manera:

- Se puede suponer que la densidad de masa es de 1,95 g/cm³; después de realizar la compactación, el valor pasó a ser de 1,88 g/cm³.

- Para determinar el valor, es necesario dividir el nivel de densidad real por el máximo, lo que dará un coeficiente de compactación de piedra triturada de 1,88/1,95=0,96.

Es necesario tener en cuenta que los datos de diseño normalmente no indican el grado de compactación, sino la llamada densidad del esqueleto, es decir. Durante los cálculos, es necesario tener en cuenta el nivel de humedad y otros parámetros de la mezcla de construcción.