Soldador de bricolaje de latra. Máquinas y dispositivos de soldadura caseros. Circuito que convierte un latret en una máquina de soldar.

Un material común para la fabricación de transformadores de soldadura caseros ha sido durante mucho tiempo los LATR (autotransformadores de laboratorio) quemados. En el interior de la carcasa del LATR se encuentra un autotransformador toroidal realizado sobre un núcleo magnético de gran sección. Es este circuito magnético el que necesitará LATR para la fabricación de un transformador de soldadura. Un transformador normalmente requiere dos anillos de núcleo magnético idénticos de LATR grandes.

Los LATR se producen diferentes tipos, con corrientes máximas de 2 a 10A, no todos son aptos para la fabricación de transformadores para soldadura, sólo aquellos cuyo tamaño de núcleo magnético permita colocar el número de vueltas requerido. El más común de ellos es probablemente el autotransformador LATR-1M. Dependiendo del cable de bobinado, está diseñado para corrientes de 6,7-9A, aunque esto no cambia las dimensiones del autotransformador en sí. El núcleo magnético LATR-1M tiene las siguientes dimensiones: diámetro externo D=127 mm, diámetro interior d=70 mm, altura del anillo h=95 mm, sección transversal S=27 cm 2, peso alrededor de 6 kg. Con dos anillos de LATR-1M puedes hacer un buen transformador de soldadura Sin embargo, debido al pequeño volumen interno de la ventana, no se pueden utilizar cables demasiado gruesos y habrá que ahorrar cada milímetro de espacio en la ventana. Una desventaja importante de un transformador hecho de LATR, en comparación con el circuito de transformador en forma de U, es también la imposibilidad de fabricar las bobinas por separado del circuito magnético. Esto significa que tendrás que enrollar, pasando cada vuelta por la ventana del circuito magnético, lo que, por supuesto, complica enormemente el proceso de fabricación.

Hay LATR con anillos conductores magnéticos más grandes. Son mucho más adecuados para fabricar transformadores de soldadura, pero son menos comunes. Para otros autotransformadores, similares en parámetros al LATR-1M, por ejemplo AOSN-8-220, el circuito magnético tiene diferentes dimensiones: el diámetro exterior del anillo es mayor, pero la altura y el diámetro de la ventana d = 65 mm son menores . En este caso, el diámetro de la ventana debe ampliarse a 70 mm.

El anillo del circuito magnético consta de trozos de cinta de hierro enrollados entre sí, sujetos en los bordes. soldadura de punto. Para aumentar el diámetro interior de la ventana, es necesario desconectar el extremo de la cinta del interior y desenrollar la cantidad requerida. Pero no intentes rebobinar todo a la vez. Es mejor desenrollarlo una vuelta a la vez, cortando el exceso cada vez. A veces, las ventanas de LATR más grandes se expanden de esta manera, aunque esto inevitablemente reduce el área de la sección transversal del circuito magnético.

En principio, para un transformador de soldadura sería suficiente la sección transversal y un anillo. Pero el problema es que los núcleos magnéticos más pequeños inevitablemente requieren más vueltas, lo que aumenta el volumen de las bobinas y requiere más espacio en la ventana.

Transformador con brazos espaciados

Al inicio de la fabricación del transformador, es necesario aislar ambos anillos. Se debe prestar especial atención a las esquinas de los bordes de los anillos: son afiladas y pueden cortar fácilmente el aislamiento aplicado y luego provocar un cortocircuito en el cable de bobinado. Es mejor primero alisar un poco las esquinas con una lima y luego aplicar algún tipo de cinta fuerte y elástica a lo largo de ellas, por ejemplo, una cinta protectora gruesa o un tubo de batista cortado a lo largo. Encima de los anillos, cada uno por separado, se envuelve con una fina capa de tela aislante.A continuación, los anillos aislados se conectan entre sí. Los anillos se juntan firmemente con una cinta fuerte y se fijan a los lados. clavijas de madera Luego, también atado con cinta adhesiva, el núcleo magnético para el transformador está listo.

El siguiente paso es el más importante: colocar el devanado primario. Los devanados de este transformador de soldadura están enrollados según el esquema: primario en el medio, dos secciones del secundario en los brazos laterales.

El devanado primario requiere entre 70 y 80 m de cable, que deberá pasar a través de ambas ventanas del circuito magnético con cada vuelta. En este caso, no es posible prescindir de un sencillo dispositivo.

Primero, el alambre se enrolla en un carrete de madera y de esta forma se pasa sin problemas a través de las ventanas de los anillos.

El alambre del devanado primario puede tener un diámetro de 1,6 a 2,2 mm. Para los núcleos magnéticos formados por anillos con un diámetro de ventana de 70 mm, se puede utilizar un cable con un diámetro de no más de 2 mm, de lo contrario quedará poco espacio para el devanado secundario. El devanado primario contiene, por regla general, entre 180 y 200 vueltas a tensión de red normal, lo que es suficiente para un funcionamiento eficaz con un electrodo de 3 mm.

Se coloca una batista en el extremo del alambre, que es atraída por una cinta de algodón hasta el comienzo de la primera capa. La superficie del circuito magnético tiene forma redondeada, por lo que las primeras capas contendrán menos vueltas que las siguientes para nivelar la superficie.

El cable se coloca vuelta a vuelta, sin permitir en ningún caso que el cable se superponga al cable. Las capas de alambre deben estar aisladas entre sí. Nuevamente, para ahorrar espacio, el devanado debe colocarse lo más compacto posible. En un circuito magnético hecho de anillos pequeños, el aislamiento entre capas debe usarse más delgado. No intente darle cuerda al devanado primario rápidamente. Este proceso es lento y, después de colocar los cables duros, le empiezan a doler los dedos. Es mejor hacer esto en 2 o 3 enfoques; después de todo, la calidad es más importante que la velocidad.

Si se hace el devanado primario, se realiza la mayor parte del trabajo, quedando el secundario. Pero primero es necesario determinar el número de vueltas del devanado secundario para un voltaje determinado. Para comenzar, conecte el primario ya preparado a la red. La corriente sin carga de esta versión del transformador es pequeña: solo 70-150 mA, el zumbido del transformador apenas debería ser audible. Enrollamos 10 vueltas de cualquier cable en uno de los brazos laterales y medimos el voltaje de salida en ellos. Cada uno de los brazos laterales representa la mitad del flujo magnético creado en el brazo central, por lo que aquí hay 0,6-0,7 V por cada vuelta del devanado secundario. A partir del resultado obtenido se calcula el número de vueltas del devanado secundario, centrándose en una tensión de 50V (unas 75-80 vueltas).

La elección del material del devanado secundario está limitada por el espacio restante de las ventanas del circuito magnético. Además, cada vuelta de un cable grueso deberá pasarse en toda su longitud hasta formar una ventana estrecha. La forma más sencilla es enrollarlo con un cable trenzado normal de 16 mm 2 en aislamiento sintético: es suave, flexible, está bien aislado y solo se calienta ligeramente durante el funcionamiento. Puede hacer un devanado secundario con varios hilos de alambre de cobre.

La mitad de las vueltas del devanado secundario se enrollan en un brazo y la otra mitad en el otro. Si no hay cables de longitud suficiente, puede conectarlos por trozos, no hay problema. Después de enrollar los devanados en ambos brazos, es necesario medir el voltaje en cada uno de ellos, puede diferir en 2-3 V; varios factores afectan excelentes propiedades Núcleos magnéticos de diferentes LATR, lo que no afecta particularmente las propiedades del arco durante la soldadura. Luego se conectan en serie los devanados de los brazos, pero se debe tener cuidado de que no estén desfasados, de lo contrario la tensión de salida será cercana a cero (ver el artículo Devanado de un transformador de soldadura). Con un voltaje de red de 220-230 V, un transformador de soldadura de este diseño debería desarrollar una corriente de 100-130 A en modo arco. La corriente durante un cortocircuito del circuito secundario es de hasta 180 A.

Puede resultar que no fue posible colocar todas las vueltas calculadas del devanado secundario en las ventanas y que el voltaje de salida resultó ser menor de lo deseado. Esto no disminuirá mucho la corriente operativa. En mayor medida, una disminución en el voltaje del circuito abierto afecta el proceso de encendido del arco. El arco se enciende fácilmente a voltajes cercanos a 50 V y superiores. Aunque el arco se puede hacer sin problemas especiales encenderse a voltajes más bajos. Entonces, si el transformador fabricado tiene una salida de aproximadamente 40 V, entonces puede usarse para trabajar. Otra cuestión es si se encuentra con electrodos diseñados para altos voltajes: algunas marcas de electrodos funcionan entre 70 y 80 V.

transformador toroidal

Usando anillos de LATR, también puede hacer un transformador de soldadura usando un esquema diferente: toroidal. Para ello también necesitarás dos anillos, preferiblemente de LATR grandes. Los anillos están conectados y aislados: se obtiene un núcleo magnético de anillo con un área de sección transversal significativa.

El devanado primario contiene el mismo número de vueltas que en el circuito anterior, pero se enrolla a lo largo de todo el anillo y, por regla general, se encuentra en dos capas. El problema de la falta de espacio interno en la ventana del circuito magnético de un circuito transformador de este tipo es incluso más grave que en el diseño anterior. Por lo tanto, aquí es necesario aislar con capas y materiales lo más finos posible. Aquí no se pueden utilizar cables de bobinado gruesos. Aunque algunas instalaciones utilizan LATR de tamaños especialmente grandes, sólo un anillo de este tipo puede producir un transformador de soldadura toroidal.

La diferencia ventajosa entre el circuito toroidal para un transformador de soldadura es su mayor eficiencia. Cada vuelta del devanado secundario tendrá ahora más de un voltio de voltaje, por lo tanto, el “secundario” tendrá menos vueltas y la potencia de salida será mayor que en el circuito anterior. Sin embargo, la longitud de la vuelta en un circuito magnético toroidal será mayor y es poco probable que sea posible ahorrar en cables aquí. Las desventajas de este esquema incluyen: la complejidad del bobinado, el volumen limitado de la ventana, la imposibilidad de utilizar cables de gran sección y también la alta intensidad de calentamiento. Si en la versión anterior todos los devanados estaban ubicados por separado y al menos parcialmente tenían contacto con el aire, ahora el devanado primario está completamente debajo del secundario y su calentamiento se refuerza mutuamente.

Es difícil utilizar cables rígidos para el devanado secundario. Es más fácil enrollarlo con alambre suave trenzado o de varios núcleos. Si selecciona todos los cables correctamente y los coloca con cuidado, entonces el número requerido de vueltas del devanado secundario encajará en el espacio de la ventana del circuito magnético y se obtendrá el voltaje requerido en la salida del transformador.

A veces, un transformador de soldadura toroidal se fabrica a partir de varios anillos de LATR de diferentes formas, no se colocan uno encima del otro, sino que las tiras de hierro de la cinta se rebobinan de una a otra. Para hacer esto, primero se seleccionan las vueltas internas de las tiras de un anillo para ensanchar la ventana. Los anillos de otros LATR se desenredan completamente en tiras de cinta, que luego se enrollan lo más apretadamente posible alrededor del diámetro exterior del primer anillo. Después de esto, el circuito magnético único ensamblado se envuelve muy bien con cinta aislante. Así se obtiene un núcleo anular magnético con un espacio interno más voluminoso que todos los anteriores. Éste puede alojar un cable de sección importante. Cantidad requerida los giros se calculan en función del área de la sección transversal del anillo ensamblado.

Las desventajas de este diseño incluyen la complejidad de fabricar el circuito magnético. Además, no importa cuánto lo intentes, todavía no podrás enrollar manualmente las tiras de hierro entre sí con tanta fuerza como antes. Como resultado, el circuito magnético resulta endeble. Cuando se trabaja en modo de soldadura, la plancha que contiene vibra fuertemente, produciendo un potente zumbido.

Al utilizar el contenido de este sitio, debe colocar enlaces activos a este sitio, visibles para los usuarios y los robots de búsqueda.

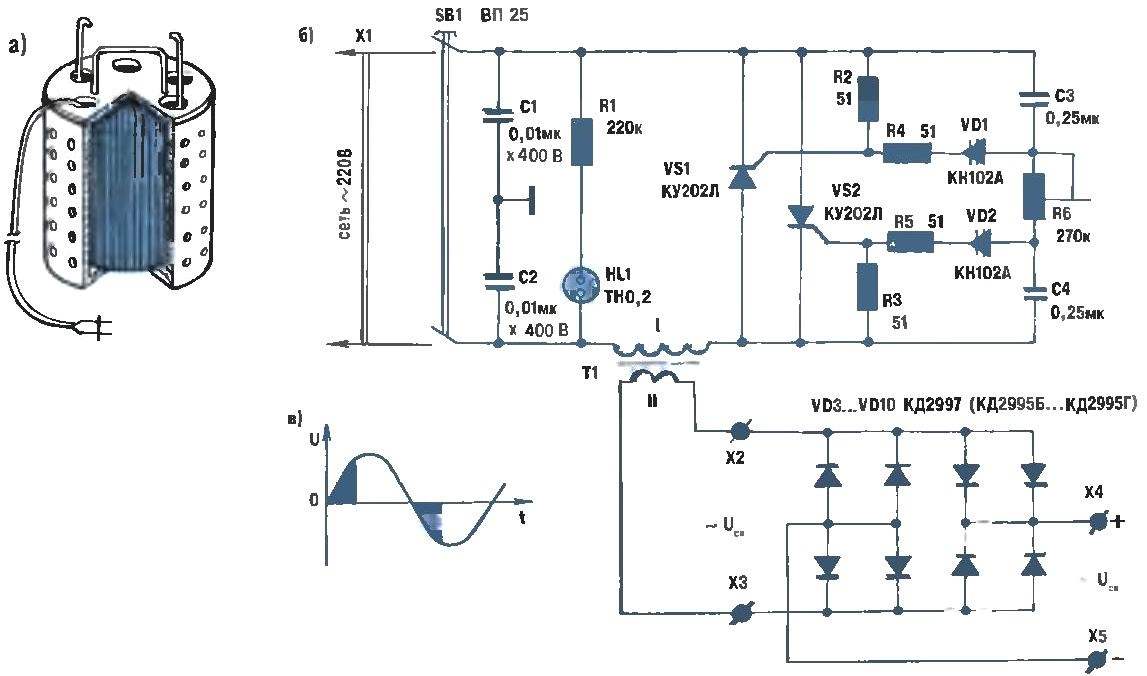

Los modos de funcionamiento se configuran mediante un potenciómetro. Junto con los condensadores C2 y C3, forma cadenas de cambio de fase, cada una de las cuales, cuando se activa durante su medio ciclo, abre el tiristor correspondiente durante un cierto período de tiempo. Como resultado, aparece un voltaje ajustable de 20-215 V en el devanado primario del devanado de soldadura T1, transformándose en el devanado secundario, el -Usv requerido facilita el encendido del arco para soldar en forma alterna (terminales X2, X3) o rectificada (. X4, X5) actual.

Figura 1. Máquina de soldar casera basada en LATR.

Transformador de soldadura basado en el ampliamente utilizado LATR2 (a), su conexión al circuito principal. diagrama eléctrico una máquina casera ajustable para soldar en corriente alterna o continua (b) y un diagrama de voltaje que explica el funcionamiento de un regulador de transistores del modo de combustión por arco eléctrico.

Las resistencias R2 y R3 pasan por alto los circuitos de control de los tiristores VS1 y VS2. Los condensadores C1, C2 se reducen a nivel permitido Interferencias de radio que acompañan a una descarga de arco. Como indicador luminoso HL1 se utiliza una bombilla de neón con una resistencia limitadora de corriente R1, que indica que el dispositivo está conectado a la red eléctrica doméstica.

Para conectar el "soldador" al cableado eléctrico del apartamento, se utiliza un enchufe X1 normal. Pero es mejor utilizar un conector eléctrico más potente, que comúnmente se denomina "Euro enchufe-Euro enchufe". Y como interruptor SB1, es adecuado un "paquete" VP25, diseñado para una corriente de 25 A y que le permite abrir ambos cables a la vez.

Como muestra la práctica, no tiene sentido instalar ningún tipo de fusibles (disyuntores antisobrecarga) en la máquina de soldar. Aquí tienes que lidiar con tales corrientes, si se exceden, la protección en la entrada de la red al apartamento definitivamente funcionará.

Para fabricar el devanado secundario, se retiran de la base LATR2 la protección de la carcasa, el control deslizante colector de corriente y los accesorios de montaje. Luego, se aplica un aislamiento confiable (por ejemplo, de tela lacada) al devanado de 250 V existente (los grifos de 127 y 220 V permanecen sin reclamar), encima del cual se coloca un devanado secundario (reductor). Y se trata de 70 vueltas de una barra colectora aislada de cobre o aluminio con un diámetro de 25 mm2. Es aceptable realizar el devanado secundario a partir de varios cables paralelos con la misma sección transversal general.

Es más conveniente realizar el bobinado juntos. Mientras uno, tratando de no dañar el aislamiento de las vueltas adyacentes, tira y tiende con cuidado el cable, el otro sostiene el extremo libre del futuro devanado, protegiéndolo de torceduras.

El LATR2 actualizado se coloca en una carcasa metálica protectora con orificios de ventilación, en el que hay una placa de montaje de getinax o fibra de vidrio de 10 mm con un interruptor de paquete SB1, un regulador de voltaje de tiristor (con resistencia R6), un indicador luminoso HL1 para encender el dispositivo en la red y terminales de salida para soldar en alterna (X2, X3) o corriente constante (X4, X5).

En ausencia de un LATR2 básico, se puede reemplazar con un "soldador" casero con un núcleo magnético hecho de acero para transformadores (sección transversal del núcleo 45-50 cm2). Su devanado primario debe contener 250 vueltas de cable PEV2 con un diámetro de 1,5 mm. El secundario no es diferente del utilizado en el LATR2 modernizado.

En la salida del devanado de bajo voltaje, se instala un bloque rectificador con diodos de potencia VD3-VD10 para soldadura CC. Además de estas válvulas, también son bastante aceptables análogos más potentes, por ejemplo, D122-32-1 (corriente rectificada, hasta 32 A).

Los diodos de potencia y los tiristores se instalan en disipadores de calor, cuyo área de cada uno de ellos es de al menos 25 cm2. El eje de la resistencia de ajuste R6 sale de la carcasa. Debajo del mango se coloca una escala con divisiones correspondientes a valores específicos de tensión continua y alterna. Y al lado hay una tabla de dependencia. corriente de soldadura en el voltaje en el devanado secundario del transformador y en el diámetro electrodo de soldadura(0,8-1,5 mm).

Por supuesto, también son aceptables los electrodos caseros hechos de "alambrón" de acero al carbono con un diámetro de 0,5 a 1,2 mm. Se recubren piezas de trabajo con una longitud de 250-350 mm vidrio liquido- una mezcla de cola de silicato y tiza triturada, dejando desprotegidos los extremos de 40 mm necesarios para la conexión a la soldadora. El recubrimiento debe secarse completamente, de lo contrario comenzará a "dispararse" durante la soldadura.

Aunque para soldar se pueden utilizar corriente alterna (terminales X2, X3) y continua (X4, X5), la segunda opción, según las revisiones de los soldadores, es preferible a la primera. Además, la polaridad juega un papel muy importante. En particular, cuando se aplica "más" a "tierra" (el objeto que se está soldando) y, en consecuencia, se conecta el electrodo al terminal con el signo "menos", se produce la llamada polaridad directa. Se caracteriza por la liberación de más calor que con la polaridad inversa, cuando el electrodo está conectado al terminal positivo del rectificador y la "tierra" está conectada al terminal negativo. La polaridad inversa se utiliza cuando es necesario reducir la generación de calor, por ejemplo al soldar. hojas delgadas metal Casi toda la energía liberada por el arco eléctrico se destina a la formación de una soldadura y, por lo tanto, la profundidad de penetración es entre un 40 y un 50 por ciento mayor que con una corriente de la misma magnitud, pero de polaridad directa.

Y algunas características más muy significativas. Un aumento de la corriente del arco a una velocidad de soldadura constante conduce a un aumento de la profundidad de penetración. Además, si el trabajo se realiza con corriente alterna, el último de estos parámetros se vuelve entre un 15 y un 20 por ciento menor que cuando se utiliza corriente continua de polaridad inversa. La tensión de soldadura tiene poco efecto sobre la profundidad de penetración. Pero el ancho de la costura depende de Ust: aumenta al aumentar el voltaje.

De ahí una conclusión importante para quienes realizan, por ejemplo, trabajos de soldadura durante la reparación de carrocerías. coche de pasajeros de chapa de acero delgada: los mejores resultados se obtendrán soldando con corriente continua de polaridad inversa a un voltaje mínimo (pero suficiente para una combustión estable del arco).

El arco debe mantenerse lo más corto posible, luego el electrodo se consume de manera uniforme y la profundidad de penetración del metal a soldar es máxima. La costura en sí es limpia y duradera, prácticamente libre de inclusiones de escoria. Y puede protegerse de las raras salpicaduras de masa fundida, que son difíciles de eliminar una vez que el producto se ha enfriado, frotando la superficie afectada por el calor con tiza (las gotas se caerán sin pegarse al metal).

El arco se excita (después de aplicar el -Us correspondiente al electrodo y a la tierra) de dos formas. La esencia del primero es tocar ligeramente con el electrodo las piezas a soldar y luego moverlo 2-4 mm hacia un lado. El segundo método recuerda a encender una cerilla en una caja: deslizando el electrodo a lo largo de la superficie a soldar, se retira inmediatamente una corta distancia. En cualquier caso, es necesario captar el momento en que se produce el arco y solo entonces, moviendo suavemente el electrodo sobre la costura que se forma inmediatamente, mantener su combustión silenciosa.

Dependiendo del tipo y espesor del metal a soldar se selecciona uno u otro electrodo. Si, por ejemplo, existe un surtido estándar para una lámina St3 con un espesor de 1 mm, entonces son adecuados electrodos con un diámetro de 0,8-1 mm (para esto está diseñado principalmente el diseño en cuestión). Para trabajo de soldadura en acero laminado de 2 mm, es recomendable tener un "soldador" más potente y un electrodo más grueso (2-3 mm).

Para soldar joyas de oro, plata y cuproníquel, es mejor utilizar un electrodo refractario (por ejemplo, tungsteno). También puedes soldar metales que son menos resistentes a la oxidación utilizando protección de dióxido de carbono.

En cualquier caso, el trabajo se puede realizar con un electrodo colocado verticalmente o inclinado hacia adelante o hacia atrás. Pero los profesionales experimentados dicen: al soldar en ángulo hacia adelante (es decir, esquina filosa entre el electrodo y la costura terminada) proporciona una penetración más completa y un ancho menor de la costura misma. La soldadura en ángulo hacia atrás se recomienda solo para juntas superpuestas, especialmente cuando se trata de perfiles laminados (ángulos, vigas en I y canales).

Una cosa importante es el cable de soldadura. Para el dispositivo en cuestión, es imposible. sería más adecuado cobre trenzado (sección transversal total de unos 20 mm2) en aislamiento de caucho. La cantidad requerida son dos secciones de un metro y medio, cada una de las cuales debe estar equipada con un terminal cuidadosamente engarzado y soldado para la conexión al "soldador". Para la conexión directa a tierra, se utiliza una potente pinza de cocodrilo y, junto con el electrodo, se utiliza un soporte que se asemeja a un tenedor de tres puntas. También puedes utilizar el encendedor del coche.

También es necesario cuidar la seguridad personal. Al soldar por arco eléctrico, trate de protegerse de las chispas y, más aún, de las salpicaduras de metal fundido. Se recomienda usar ropa de lona holgada, guantes protectores y utilizar una máscara para proteger los ojos de la fuerte radiación del arco eléctrico ( Gafas de sol no son adecuados aquí).

Por supuesto, no debemos olvidarnos de las "Normas de seguridad al realizar trabajos en equipos eléctricos en redes con tensiones de hasta 1 kV". ¡La electricidad no perdona los descuidos!

La base de la máquina de soldar del primer diseño.— transformador de laboratorio LATR para 9 A. Se retiran la carcasa y todos los accesorios, en el núcleo solo queda el devanado. En el transformador de la máquina de soldar será primario (red). Este devanado está aislado con dos capas de cinta aislante o tela barnizada. Se enrolla un devanado secundario encima del aislamiento: 65 vueltas de cable o un conjunto de cables con una sección transversal total de 12-13 mm 2. El devanado está reforzado con cinta aislante.El transformador se instala sobre un soporte aislante de textolita o getinax dentro de una carcasa de chapa de acero o duraluminio de no más de 3 mm de espesor. Se hacen orificios con un diámetro de 8-10 mm en la tapa de la carcasa, en las paredes traseras y laterales para ventilación. En la parte superior está reforzado un mango de varilla de acero.

En el panel frontal se instalan una luz indicadora, un interruptor de 220 V, 9 A y terminales del devanado secundario; a uno de ellos se conecta un cable con un portaelectrodos y al otro, un cable, cuyo segundo extremo es presionado contra la pieza que se va a soldar durante la soldadura. Además, este último terminal debe estar puesto a tierra durante el funcionamiento. La luz indicadora de CA tipo CH-1, CH-2, M.N-5 señala que el dispositivo está encendido.

Los electrodos para este dispositivo deben tener un diámetro no superior a 1,5 mm.

Para máquina de soldar del segundo diseño.(Fig. 126) es necesario hacer un transformador. Se ensambla un núcleo con una sección transversal de aproximadamente 45 cm 2 a partir de hierro de transformador en forma de W y sobre él se enrolla el devanado primario (de red): 220 vueltas de cable PEL de 1,5 mm. Los grifos se fabrican a partir de las vueltas 190 y 205, después de lo cual se aísla el devanado con dos o tres capas de cinta aislante o tela barnizada.

Un devanado secundario se enrolla encima del devanado primario aislado.

Contiene 65 vueltas de alambre o un juego de alambres con una sección transversal total de 25-35 mm 2. En el conjunto es mejor utilizar cables del tipo PEL o PEV de 1,0-1,5 mm. Como en el primer diseño, el transformador terminado se monta sobre un soporte aislante y se coloca en una carcasa. Las paredes de la carcasa deben estar alejadas al menos 30 mm del transformador. En el panel frontal, además de la bombilla, el interruptor y los terminales, hay un interruptor que regula la corriente.

En una máquina de soldar de este diseño se pueden utilizar electrodos con un diámetro de 1,5 y 2 mm.

Cuando trabaje, debe usar una máscara. Conecte este dispositivo a red domestica No es posible, ya que consume unos 3 kW. Puede utilizar el dispositivo en un taller si dispone de una red eléctrica a la que pueda conectar dispositivos con una potencia de hasta 5 kW.

¡Atención! Antes de comenzar a trabajar, verifique la conexión a tierra.

Utilice monos de lona secos y guantes al soldar. Coloque una alfombra de goma debajo de sus pies. No trabajes sin mascarilla.

Durante la construcción o reparación de equipos o electrodomésticos Muy a menudo es necesario soldar algunos elementos. Para conectar las piezas, necesitará utilizar una máquina de soldar. Hoy en día puedes adquirir fácilmente un diseño similar, pero debes saber que también puedes fabricar máquinas de soldar caseras.

Las máquinas de soldar vienen en corriente continua y alterna. Estos últimos se utilizan para soldar piezas metálicas de pequeño espesor a bajas corrientes. El arco de soldadura CC es más estable y es posible soldar con polaridad directa e inversa. EN en este caso Puede utilizar alambre de electrodo sin recubrimiento ni electrodos. Para que la combustión del arco sea estable, a corrientes bajas se recomienda aumentar el voltaje del circuito abierto del devanado de soldadura.

Para rectificar la corriente alterna, se deben utilizar puentes rectificadores convencionales en semiconductores grandes con radiadores de refrigeración. Para suavizar las ondulaciones de voltaje, uno de los terminales debe conectarse al portaelectrodos a través de un estrangulador especial, que es una bobina de varias docenas de vueltas de una barra colectora de cobre con una sección transversal de 35 mm. Un bus de este tipo se puede enrollar en cualquier núcleo; lo mejor es utilizar un núcleo de un arrancador magnético.

Para enderezar y regular suavemente la corriente de soldadura, se debe utilizar más circuitos complejos utilizando grandes tiristores para el control.

Las ventajas de los reguladores de corriente constante incluyen su versatilidad. Tienen una amplia gama de configuraciones de voltaje y, por lo tanto, dichos elementos se pueden usar no solo para ajustar gradualmente la corriente, sino también para cargar baterías, alimentar elementos eléctricos para calefacción y otros circuitos.

Las máquinas de soldar de CA se pueden utilizar para conectar piezas con electrodos cuyo diámetro sea superior a 1,6 mm. El espesor de las piezas unidas puede ser superior a 1,5 mm. En este caso, hay una corriente de soldadura alta y el arco arde de manera estable. Se pueden utilizar electrodos que estén fabricados para soldar exclusivamente con corriente alterna.

Se puede obtener un arco estable si el dispositivo de soldadura tiene una pendiente descendente. características externas, que determina la relación entre corriente y voltaje en la cadena de soldadura.

¿Qué se debe considerar en el proceso de fabricación de máquinas de soldar?

Para cubrir paso a paso el espectro de corrientes de soldadura, es necesario conmutar tanto el devanado primario como el secundario. Para una configuración suave de la corriente dentro del espectro seleccionado, se deben utilizar las propiedades mecánicas del movimiento de los devanados. Si retira el devanado de soldadura en relación con el devanado de red, el flujos magnéticos dispersión. Tenga en cuenta que esto puede resultar en una reducción de la corriente de soldadura. En producción diseño casero para soldar no es necesario esforzarse por cubrir completamente el espectro de corrientes de soldadura. Se recomienda montarlo primero para trabajar con electrodos de 2-4 mm. Si en el futuro necesita trabajar con pequeñas corrientes de soldadura, el diseño se puede complementar con un dispositivo separado para enderezar con ajuste gradual de la corriente de soldadura.

Las estructuras de fabricación propia deben cumplir ciertos requisitos, siendo los principales los siguientes:

- Compacidad comparativa y peso ligero. Estos parámetros se pueden reducir reduciendo la potencia de la estructura.

- El tiempo de funcionamiento suficiente con una fuente de alimentación de 220 V se puede aumentar utilizando acero con alta permeabilidad magnética y aislamiento de cables resistente al calor.

Estos requisitos se pueden cumplir fácilmente si conoce los conceptos básicos de la construcción de estructuras soldadas y se adhiere a la tecnología para su fabricación.

Volver al contenido

¿Cómo elegir el tipo de núcleo para la estructura a fabricar?

En producción diseños similares Se utilizan cables magnéticos de varilla, son tecnológicamente más avanzados. El núcleo está hecho de placas de acero eléctrico de cualquier configuración, el espesor del material debe ser de 0,35 a 0,55 mm. Los elementos deberán sujetarse con pernos cubiertos con material aislante.

Al elegir un núcleo, se debe tener en cuenta el tamaño de la "ventana". La estructura debe acomodar los devanados de los elementos. No se recomienda utilizar núcleos con sección transversal 25-35 mm, ya que en este caso la estructura fabricada no tendrá la fuente de alimentación necesaria, por lo que será bastante difícil realizar una soldadura de alta calidad. En este caso tampoco se puede descartar un sobrecalentamiento del aparato. El núcleo debe tener una sección transversal de 45 a 55 mm.

En algunos casos se fabrican estructuras soldadas con núcleos toroidales. Estos dispositivos tienen un mayor rendimiento eléctrico y bajas pérdidas eléctricas. Hacer tales dispositivos es mucho más difícil, ya que será necesario colocar los devanados en el toro. Debes saber que darle cuerda en este caso es bastante difícil.

Los núcleos están hechos de tiras de hierro para transformadores, que se laminan en un rollo en forma de toro.

Para aumentar el diámetro interno del toro, con adentro debe desenrollar parte de la cinta metálica y luego enrollarla en el exterior del núcleo.

Volver al contenido

¿Cómo elegir la estructura de bobinado adecuada?

Para el devanado primario, se recomienda utilizar alambre de cobre, que está cubierto con material aislante de fibra de vidrio. También puede utilizar cables cubiertos de goma. No está permitido utilizar cables cubiertos con aislamiento de cloruro de polivinilo.

No se recomienda realizar una gran cantidad de tomas del devanado de la red. Al reducir el número de vueltas del devanado primario, aumentará la potencia de la máquina de soldar. Esto provocará un aumento de la tensión del arco y un deterioro de la calidad de la conexión de la pieza de trabajo. Al cambiar el número de vueltas del devanado primario, no será posible superponer el espectro de corrientes de soldadura sin deteriorar las propiedades de soldadura. Para hacer esto, será necesario prever la conmutación de las vueltas del devanado secundario de soldadura.

El devanado secundario debe contener entre 67 y 70 vueltas de una barra colectora de cobre con una sección transversal de 35 mm. Puede utilizar un cable de red trenzado o un cable trenzado flexible. El material aislante debe ser resistente al calor y fiable.

Volver al contenido

Máquina de soldar casera a partir de un autotransformador.

El dispositivo de soldadura funciona con una fuente de alimentación de 220 V. El diseño tiene un excelente rendimiento eléctrico. Gracias al uso de una nueva forma de cable magnético, el peso del dispositivo es de unos 9 kg con unas dimensiones de 150x125 mm. Esto se logra utilizando tiras de hierro, que se laminan en un rollo en forma de toro. En la mayoría de los casos, se utiliza un paquete estándar de placas en forma de W. El rendimiento eléctrico de un transformador construido sobre un cable magnético es aproximadamente 5 veces mayor que el de placas similares. Las pérdidas eléctricas serán mínimas.

Elementos que necesitarás para hacer una máquina de soldar con tus propias manos:

- alambre magnético;

- autotransformador;

- cartón eléctrico o tela barnizada;

- alambres;

- listones de madera;

- material aislante;

- transformador;

- cable;

- caja;

- cambiar.

Estoy seguro de que ni un solo artesano ni un solo propietario rechazará un “soldador” compacto y al mismo tiempo bastante confiable, económico y fácil de fabricar. Especialmente si descubre que este dispositivo se basa en un 9 amperios fácilmente actualizable (familiar para casi todos los que tienen lecciones escolares física) autotransformador de laboratorio LATR2 y un miniregulador de tiristores casero con puente rectificador. Le permiten no solo conectarse de manera segura a una red de iluminación de CA doméstica con un voltaje de 220 V, sino también cambiar u en el electrodo y, por lo tanto, seleccionar el valor deseado de la corriente de soldadura.

Los modos de funcionamiento se configuran mediante un potenciómetro. Junto con los condensadores C2 y C3, forma cadenas de desfase, cada una de las cuales opera durante su propio semiperíodo. abre el tiristor correspondiente durante un cierto período de tiempo. Como resultado, aparece un voltaje ajustable de 20-215 V en el devanado primario de la soldadura T1, transformándose en el devanado secundario, el -u requerido le permite encender fácilmente el arco para soldar en forma alterna (terminales X2, X3) o rectificada (. X4, X5) actual.

Las resistencias R2 y RЗ pasan por alto los circuitos de control de los tiristores VS1 y VS2. Condensadores C1. C2 reduce el nivel de interferencia de radio que acompaña a una descarga de arco a un nivel aceptable. Como indicador luminoso HL1 se utiliza una bombilla nueva con una resistencia limitadora de corriente R1, que indica que el dispositivo está conectado a la red eléctrica del hogar.

Para conectar el "soldador" al cableado eléctrico del apartamento, se utiliza un enchufe X1 normal. Pero es mejor utilizar un conector eléctrico más potente, que comúnmente se denomina "Euro enchufe-Euro enchufe". Y como interruptor SB1, es adecuado un "paquete" VP25, diseñado para una corriente de 25 A y que le permite abrir ambos cables a la vez.

Como muestra la práctica, no tiene sentido instalar ningún tipo de fusibles (disyuntores antisobrecarga) en la máquina de soldar. Aquí tienes que lidiar con tales corrientes, si se exceden, la protección en la entrada de la red al apartamento definitivamente funcionará.

Para fabricar el devanado secundario, se retiran de la base LATR2 la protección de la carcasa, el deslizador del colector de corriente y los accesorios de montaje. Luego, se aplica un aislamiento confiable (por ejemplo, de tela lacada) al devanado de 250 V existente (los grifos de 127 y 220 V permanecen sin reclamar), encima del cual se coloca un devanado secundario (reductor). Y se trata de 70 vueltas de una barra colectora aislada de cobre o aluminio con un diámetro de 25 mm2. Es aceptable realizar el devanado secundario a partir de varios cables paralelos con la misma sección transversal general.

Es más conveniente realizar el bobinado juntos. Mientras uno, tratando de no dañar el aislamiento de las vueltas adyacentes, tira y tiende con cuidado el cable, el otro sostiene el extremo libre del futuro devanado, protegiéndolo de torceduras.

El LATR2 mejorado se coloca en una carcasa protectora de metal con orificios de ventilación, en la que hay una placa de montaje hecha de getinax o fibra de vidrio de 10 mm con un interruptor de paquete SB1, un regulador de voltaje de tiristor (con resistencia R6), un indicador luminoso HL1 para conectar el dispositivo a la red y a los terminales de salida para soldar en corriente alterna (X2, X3) o continua (X4, X5).

En ausencia de un LATR2 básico, se puede reemplazar con un "soldador" casero con un núcleo magnético hecho de acero para transformadores (sección transversal del núcleo 45-50 cm2). Su devanado primario debe contener 250 vueltas de cable PEV2 con un diámetro de 1,5 mm. El secundario no es diferente del utilizado en el LATR2 modernizado.

En la salida del devanado de bajo voltaje, se instala un bloque rectificador con diodos de potencia VD3 - VD10 para soldadura de CC. Además de estas válvulas, también son bastante aceptables análogos más potentes, por ejemplo, D122-32-1 (corriente rectificada, hasta 32 A).

Los diodos de potencia y los tiristores se instalan en disipadores de calor, cuyo área de cada uno de ellos es de al menos 25 cm2. El eje de la resistencia de ajuste R6 sale de la carcasa. Debajo del mango se coloca una escala con divisiones correspondientes a valores específicos de tensión continua y alterna. Y al lado hay una tabla de dependencia de la corriente de soldadura del voltaje en el devanado secundario del transformador y del diámetro del electrodo de soldadura (0,8-1,5 mm).

Un transformador de soldadura basado en el ampliamente utilizado LATR2 (a), su conexión al diagrama de circuito de una máquina de soldar ajustable casera para corriente alterna o continua (b) y un diagrama de voltaje (c) que explica el funcionamiento de un regulador de resistencia del sistema eléctrico. modo de combustión por arco.

Por supuesto, también son aceptables los electrodos caseros hechos de "alambrón" de acero al carbono con un diámetro de 0,5 a 1,2 mm. Los espacios en blanco de 250-350 mm de largo se cubren con vidrio líquido, una mezcla de pegamento de silicato y tiza triturada, dejando desprotegidos los extremos de 40 mm, que son necesarios para conectar a la máquina de soldar. El recubrimiento debe secarse completamente, de lo contrario comenzará a "dispararse" durante la soldadura.

Aunque para soldar se pueden utilizar corriente alterna (terminales X2, X3) y continua (X4, X5), la segunda opción, según las revisiones de los soldadores, es preferible a la primera. Además, la polaridad juega un papel muy importante. En particular, cuando se aplica "más" a "tierra" (el objeto que se está soldando) y, en consecuencia, se conecta el electrodo al terminal con el signo "menos", se produce la llamada polaridad directa. Se caracteriza por la liberación de más calor que con la polaridad inversa, cuando el electrodo está conectado al terminal positivo del rectificador y la "tierra" al negativo. La polaridad inversa se utiliza cuando es necesario reducir la generación de calor, por ejemplo, al soldar láminas delgadas de metal. Casi toda la energía liberada por el arco eléctrico se destina a la formación de una soldadura y, por lo tanto, la profundidad de penetración es entre un 40 y un 50 por ciento mayor que con una corriente de la misma magnitud, pero de polaridad directa.

Y algunas características más muy significativas. Un aumento de la corriente del arco a una velocidad de soldadura constante conduce a un aumento de la profundidad de penetración. Además, si el trabajo se realiza con corriente alterna, el último de estos parámetros se vuelve entre un 15 y un 20 por ciento menor que cuando se utiliza corriente continua de polaridad inversa. La tensión de soldadura tiene poco efecto sobre la profundidad de penetración. Pero el ancho de la costura depende de uw: aumenta al aumentar el voltaje.

De ahí una conclusión importante para quienes, por ejemplo, realizan trabajos de soldadura al reparar la carrocería de un automóvil de pasajeros hecha de chapa de acero delgada: los mejores resultados se obtendrán soldando con corriente continua de polaridad inversa al mínimo (pero suficiente para una combustión estable del arco). ) Voltaje.

El arco debe mantenerse lo más corto posible, luego el electrodo se consume de manera uniforme y la profundidad de penetración del metal a soldar es máxima. La costura en sí es limpia y duradera, prácticamente libre de inclusiones de escoria. Y puede protegerse de las raras salpicaduras de masa fundida, que son difíciles de eliminar una vez que el producto se ha enfriado, frotando la superficie afectada por el calor con tiza (las gotas se caerán sin pegarse al metal).

El arco se excita (aplicando primero la Ucb correspondiente al electrodo y a tierra) de dos maneras. La esencia del primero es tocar ligeramente con el electrodo las piezas a soldar y luego moverlo 2-4 mm hacia un lado. El segundo método recuerda a encender una cerilla en una caja: deslizando el electrodo a lo largo de la superficie a soldar, se retira inmediatamente una corta distancia. En cualquier caso, es necesario captar el momento en que se produce el arco y solo entonces, moviendo suavemente el electrodo sobre la costura que se forma inmediatamente, mantener su combustión silenciosa.

Dependiendo del tipo y espesor del metal a soldar se selecciona uno u otro electrodo. Si, por ejemplo, existe un surtido estándar para una lámina St3 con un espesor de 1 mm, entonces son adecuados electrodos con un diámetro de 0,8-1 mm (para esto está diseñado principalmente el diseño en cuestión). Para trabajos de soldadura en acero laminado de 2 mm, es recomendable disponer de un "soldador" más potente y un electrodo más grueso (2-3 mm).

Para soldar joyas de oro, plata y cuproníquel, es mejor utilizar un electrodo refractario (por ejemplo, tungsteno). También puedes soldar metales que son menos resistentes a la oxidación utilizando protección de dióxido de carbono.

En cualquier caso, el trabajo se puede realizar ya sea con un electrodo colocado verticalmente o inclinado hacia adelante o hacia atrás. Pero los profesionales experimentados afirman: cuando se suelda con un ángulo hacia adelante (es decir, un ángulo agudo entre el electrodo y la costura terminada), se garantiza una penetración más completa y un ancho menor de la costura. La soldadura en ángulo hacia atrás se recomienda solo para juntas superpuestas, especialmente cuando se trata de perfiles laminados (ángulos, vigas en I y canales).

Una cosa importante es el cable de soldadura. Para el dispositivo en cuestión, lo ideal es cobre trenzado (sección transversal total de unos 20 mm2) en aislamiento de goma. La cantidad requerida son dos secciones de un metro y medio, cada una de las cuales debe estar equipada con un terminal cuidadosamente engarzado y soldado para la conexión al "soldador". Para la conexión directa a tierra, se utiliza una potente pinza de cocodrilo y, junto con el electrodo, se utiliza un soporte que se asemeja a un tenedor de tres puntas. También puedes utilizar el encendedor del coche.