Sols pour locaux industriels et entrepôts. Sols en béton pour un entrepôt Nous réalisons des sols avec drain dans un entrepôt

Les sols d’entrepôt sont l’un des éléments les plus importants d’un complexe d’entrepôts. Ils subissent des charges énormes, des effets abrasifs, mécaniques, des chocs et sont constamment influencés éléments chimiques et les changements de température.

Exigences relatives au sol de l'entrepôt

Les sols des entrepôts sont soumis à des exigences croissantes. Ces revêtements doivent être :

- Résistant aux effets abrasifs abrasifs - l'un des principaux facteurs de destruction des sols des entrepôts.

- Résistant aux contraintes mécaniques. Les entrepôts sont soumis à des mouvements de circulation fréquents, les revêtements de sol doivent donc avoir des propriétés améliorées pour résister aux contraintes de cisaillement. Les sols des garages doivent avoir la même propriété.

- Résistant aux chocs. Des objets lourds peuvent tomber sur le sol. La solidité du revêtement ne doit pas être perturbée.

- Possédant une résistance chimique. Sols d'entrepôt dans industrie chimique exposé à des liquides agressifs : solvants, peintures, acides, etc.

- insensible aux changements de température. Sols industriels dans les industries où ils sont utilisés températures élevées avec des changements fréquents, souvent rompus prématurément. Un renforcement supplémentaire de la base est particulièrement pertinent pour les entrepôts avec accès à la rue, congélateur et chambres frigorifiques;

- imperméable aux liquides. Pour garantir que les sols des entrepôts ne soient pas affectés par des nettoyage humide, et les substances nocives pour l'environnement ne pénètrent pas dans le sol à travers eux, le revêtement ne doit pas laisser passer le liquide.

- Antidérapant, aussi bien sec que mouillé, pour assurer la sécurité des véhicules et des piétons.

Ignifuges et durables pour garantir la sécurité des marchandises ou des matières premières stockées dans un entrepôt, c'est pourquoi, lors de l'installation de sols industriels pour un entrepôt, il est nécessaire de prendre en compte les exigences opérationnelles, les paramètres de répartition des charges et d'autres facteurs. Ne manquez aucune de ces nuances et choisissez Meilleure option Les spécialistes de la société Prom-Flor vous aideront à installer des sols d'entrepôt.

Sélection de revêtements de sol dans un entrepôt

Le choix du revêtement s'effectue en tenant compte des exigences ci-dessus.

Parmi les plus fiables revêtements modernes inclure des sols autonivelants pour les entrepôts en matériaux polymères.

Les sols en polymère peuvent être appliqués sous forme d'imprégnation de renforcement en couche mince, de revêtement coloré ou de sols en polymère à couche épaisse à part entière remplis de mélanges de renforcement, tels que le quartz.

Dans un entrepôt, un sol en béton renforcé de chape ou d'imprégnation peut également être utilisé. L'essentiel est que le revêtement de sol réponde à toutes les exigences opérationnelles.

Sols en polymère pour entrepôts

Les sols en polymères sont de plus en plus utilisés dans les zones de production et d'entrepôt. L'option idéale est les sols autonivelants pour un entrepôt. Il s'agit d'un revêtement en couche épaisse qui n'est pratiquement pas soumis aux influences abrasives, résiste à des charges importantes et ne permet pas une formation excessive de poussière.

Lorsque l'installation de sols autonivelants pour un entrepôt n'est pas pratique ou préférable une option économique, vous pouvez peindre le sol avec de l'émail polyuréthane. Il ne remplacera pas à 100% les sols autonivelants, mais donnera au revêtement de sol une élasticité supplémentaire, une résistance à la déformation, à l'abrasion et à l'abrasion.

Au lieu de revêtements de sol autonivelants pour entrepôts, vous pouvez utiliser une imprégnation à base de polyuréthane ou d'époxy. Comme vous le savez, les sols époxy sont l'un des types de revêtements polymères les plus résistants, cette imprégnation offre donc une résistance à la compression ou à la traction et une résistance aux chocs.

De plus, l'utilisation de revêtements polymères est pertinente lorsque, selon les conditions d'exploitation, seuls des sols polymères peuvent être utilisés - dans production alimentaire, par exemple, pour garantir une hygiène et une sécurité alimentaire supplémentaires. Les sols autonivelants deviendront indispensables dans les ateliers et entrepôts de l'industrie chimique, car ils augmentent la sécurité incendie.

Sols en béton pour entrepôt

Les sols en béton sont les plus demandés pour l'aménagement d'entrepôts, qu'un sol autonivelant soit installé ou que la couche de béton devienne la couche de finition. Vous ne pouvez pas vous passer du béton au stade de la préparation des fondations pour tout sol.

La solution optimale pour un entrepôt consiste à utiliser des sols en béton avec un revêtement en quartz et, pour les pièces soumises à de lourdes charges, à utiliser un revêtement métallisé. Ils résistent à l’abrasion, aux chocs et aux charges dynamiques. Ces sols sont moins chers que les sols en polymère. En plus, technologies modernes rendre le sol en béton attrayant apparence, si la destination des lieux l'exige.

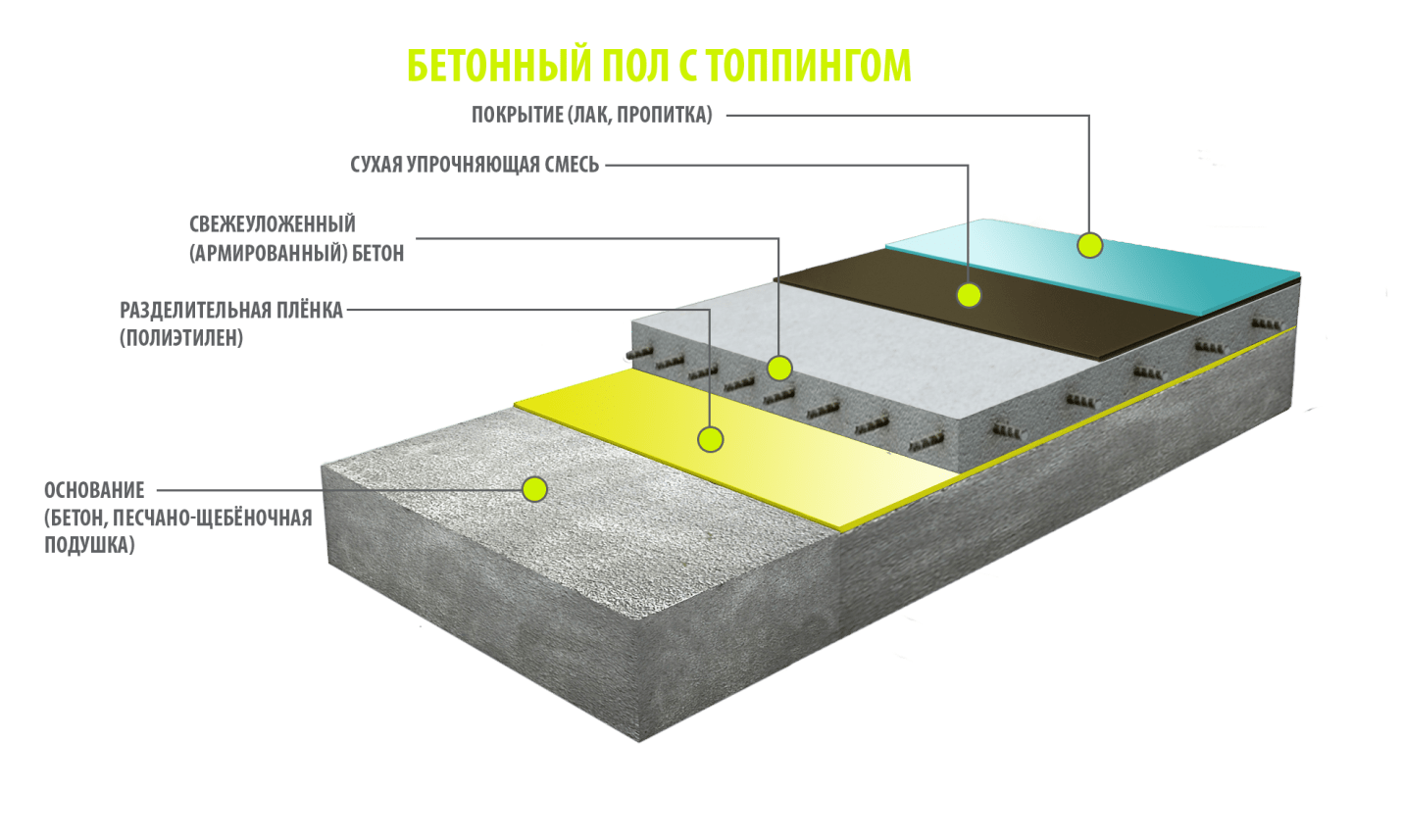

En tant que base sous-jacente, les sols en béton d'un entrepôt doivent être construits à l'aide d'armatures et de charges à base d'argile expansée et de pierre concassée. Une telle fondation sera fiable et durable.

Il existe plusieurs façons d'installer des sols dans un entrepôt. Chaque fois, le choix est fait en tenant compte de nombreux facteurs, en comparant les caractéristiques de l'une ou l'autre option et les exigences de genre dans un cas particulier. Le matériel d'aujourd'hui vous parlera des types de sols d'entrepôt.

Le degré et le type d'influences externes possibles sur les sols de l'entrepôt sont influencés par les facteurs suivants :

- Finalité de l'entrepôt (universel ou spécialisé, de production ou industriel).

- La structure du bâtiment est ouverte ou fermée.

- Intensité d'utilisation.

Les sols d'un entrepôt doivent répondre non seulement à des exigences générales, mais également à des exigences particulières :

- Pendant le fonctionnement, le moins de poussière possible doit se former à la surface d'un tel sol. Cela protégera les produits et les matériaux de la contamination et garantira également conditions sécuritaires du travail pour les ouvriers.

- La résistance accrue du sol assure l'organisation du stockage de grandes quantités de produits sur des rayonnages hauts et le fonctionnement sûr et sans entrave des équipements de levage et de chargement. L'indicateur de résistance est mesuré par la capacité à résister à une charge en kilogrammes pour 1 centimètre de sol.

- La résistance à l'usure du revêtement est importante, car le sol sera exposé aux charges mécaniques dues au mouvement des chariots élévateurs et des personnes qui s'y trouvent, et sera soumis à la chute éventuelle de charges lourdes.

- Le sol doit être aussi plat que possible, seules de légères différences de hauteur sont autorisées. Cela garantit le bon fonctionnement des chariots élévateurs modernes associés à l'expédition des produits, ainsi que la stabilité des systèmes de stockage - racks, palettes, palettes.

- Les exigences particulières incluent une résistance accrue à l'humidité du sol. Son niveau dépend de la destination de l'entrepôt et des conditions spécifiques de stockage d'une catégorie de produits particulière.

- Une autre exigence particulière est la résistance du sol au gel. Ceci s'applique aux entrepôts non chauffés.

- Pour assurer la sécurité des déplacements dans l'entrepôt du personnel de maintenance, la surface du sol doit être antidérapante, y compris en cas de pénétration de liquide.

- Où l'éclairage de l'entrepôt est fourni lumière naturelle pénétrant à travers les structures translucides montées au plafond du hangar, il est important que le sol ne perde pas ses propriétés performantes lorsqu'il est exposé à la lumière directe du soleil.

- Dans des entrepôts avec complexe appareils ménagers, aliments, médicaments, substances explosives, le sol doit avoir une surface antistatique et diélectrique.

- Les propriétés d'absorption acoustique du sol dans un entrepôt ne sont pas négligeables ; plus cet indicateur est élevé, plus il est confortable de travailler dans une telle pièce.

- Le sol de l'entrepôt doit être durable, résistant aux fissures et autres défauts de sa surface ;

- Les spécificités des entrepôts dans lesquels sont stockés les médicaments, les produits alimentaires et les cosmétiques imposent des exigences particulières en matière d’hygiène des sols.

- Le matériau du revêtement de sol doit être ininflammable et ne favorisera ni ne contribuera à la propagation du feu.

Types de charges

Les sols des entrepôts sont soumis à différents types de charges et d’impacts. Les deux principales catégories sont les charges statiques et dynamiques.

Les types de charge statique comprennent linéaire, uniforme et ponctuelle (concentrée).

Avec une charge distribuée, les charges unitaires sont empilées en blocs. Compte tenu des mesures de sécurité, la hauteur de la pile ne doit pas dépasser 4 m, sinon la charge pourrait résister à l'écrasement (effritement). Utilisé pour stocker des produits palettes en bois et étagères métalliques. Afin que les piles soient stables et que le processus de stockage soit organisé le plus efficacement possible, le poids et la taille des produits à stocker sont pris en compte.

Les équipements lourds sont souvent installés sur une base supplémentaire. Lorsqu’il est installé directement sur le sol, il doit fournir une charge uniforme ou concentrée.

Charger type linéaire le sol est exposé à un système ou à un équipement de stockage dont la base du rail est en contact avec le sol et est chargée sur toute sa longueur.

Lorsque nous déplaçons des produits dans un entrepôt à l’aide de rails, nous parlons de charges ponctuelles. Par exemple, les transstockeurs montés sur des plaques de base à disquettes exercent une charge ponctuelle sur le sol.

Lorsque des équipements ou des structures sont placés sur des plaques de base ou des racks, des charges ponctuelles sont placées sur le sol. Par exemple, des rayonnages d'entrepôt ou tout autre mécanisme de levage.

Un système de stockage organisé en racks permet de stocker les produits et d'accéder rapidement aux type requis cargaison

En raison de l'impact sur la structure du sol des mécanismes mobiles utilisés dans l'entrepôt pour déplacer des palettes, des conteneurs et des produits de masse - bois, matériaux en rouleau, une charge dynamique se produit.

Tableau 1. Exigences du sol en fonction de la charge

| Type d'équipement | But | Contrôle | Capacité de chargement | Exigences du sol |

|---|---|---|---|---|

| Chariots élévateurs, remorques | Transport d'une ou plusieurs palettes avec fret, sélection des marchandises sur commande | Chauffeur ou opérateur | Pas plus de 3 tonnes | Plat et uniforme. Une attention particulière doit être portée aux coutures qui s'effondrent sous le poids des petites roues. La largeur des joints doit être de 20 mm et leur espacement de 50 m. En option, vous pouvez disposer un sol en béton armé sans soudure. |

| Chariot élévateur avec élévateur télescopique | Utilisation à l'intérieur et à l'extérieur de l'entrepôt (pose en blocs, sur racks jusqu'à 7 m de hauteur, déplacement de marchandises à l'intérieur de l'entrepôt) | Conducteur | Plus de 10 tonnes | La surface du sol doit être exempte d'humidité et de poussière pour éviter d'endommager le sol par les pneus. Le sol peut présenter des surfaces et des joints inégaux. |

| Chariot élévateur rétractable | Sélection des marchandises sur commande et transport des produits dans tout l'entrepôt | Conducteur | 2 tonnes | Grâce à la présence de pneus en néoprène vulcanisé, il n'y a aucun déversement sur le sol. Influence négative. Cependant, des exigences particulières sont imposées à la planéité du sol et à son emplacement dans le plan horizontal. Les coutures sont lisses et étroites. |

| Gerbeur frontal et latéral | Applicable dans endroits difficiles d'accès Et passages étroits. Ils peuvent se déplacer sur des rails. | Opérateur | - | N'a pas d'effet sérieux sur le sol. |

| Transstockeurs | Des guides ferroviaires sont utilisés pour les déplacer. | Opérateur | - | Ils ne présentent pas besoins spéciaux au plan du sol, mais il doit être situé dans un plan horizontal par rapport au niveau zéro d'origine. |

Sols en béton pour un entrepôt comme base

Le plus souvent, lors de la conception d'un entrepôt, la base du sol est en béton. Ce matériau permet de mieux satisfaire tous exigences nécessaires– le béton est fiable, a long terme service et haute résistance. dans un entrepôt est le choix le plus raisonnable, car cette méthode est la plus abordable et la plus simple à mettre en œuvre.

Cependant, le sol en béton n'est pas utilisé sous sa forme pure - à travers certaine heure la couche supérieure commencera à s'effondrer, la surface deviendra inégale et un grand nombre de poussière et saleté. Un revêtement frontal supplémentaire appliqué sur la chape en béton vous permettra de conserver une résistance aux influences agressives pendant de nombreuses années.

Si la technologie de construction d'un tel sol n'est pas respectée ou si la couche avant du revêtement est mal sélectionnée, au fil du temps, un processus irréversible de destruction de la structure du sol commencera à se former à sa surface, conduisant à la formation de microfissures et d'autres défauts. complication du processus d'organisation du stockage, détérioration de la stabilité des systèmes fixes et apparition de difficultés dans le fonctionnement des équipements mobiles. Pour éviter que cela ne se produise, même au stade de la conception, il est nécessaire d'effectuer des calculs, de prendre en compte les charges à venir et les conditions de fonctionnement de la base et du revêtement frontal qui protège la chape en béton.

Le principal obstacle à l'utilisation d'un sol en béton propre est son instabilité à l'humidité et réactifs chimiques. Dans ce cas, il est recommandé soit d'utiliser du béton de la plus haute qualité, soit d'utiliser des substances capables de renforcer et de protéger la couche supérieure de la chape en béton.

Installation de sols en béton robuste

Le principal avantage de ces sols est leur faible coût et leur durabilité, sous réserve de la technologie d'installation. Le processus demande beaucoup de main-d'œuvre et son résultat dépend de plusieurs facteurs :

- La compétence et l'expérience des ouvriers du béton, leur disponibilité d'une gamme complète d'outils professionnels.

- Livraison uniforme et dans les délais de la solution de travail.

- Qualité uniforme pour chaque lot de travailleurs.

- Au stade de la conception, il est recommandé de prévoir la présence de fibres d'acier de renfort, qui éviteront l'apparition de fissures lors du retrait du béton. Il est également souhaitable de disposer de joints de retrait et de dilatation, qui ont un effet positif sur la durée de vie du revêtement.

- Disposer d'un plan de placement des racks et des équipements sur le territoire de l'entrepôt vous permettra d'organiser rationnellement le processus de remplissage du sol avec des pinces (sections) afin que leurs bords soient situés sous les systèmes de stockage.

- Dans la pièce où se déroulent les travaux de pose du sol, assurez-vous qu'il n'y a pas de courants d'air, qu'il y a un éclairage suffisant et une température d'au moins 10 C° - cela vous permettra d'obtenir un revêtement lisse et sans fissures.

- Après la pose de chaque section, il est nécessaire de vérifier sa planéité le lendemain et d'effectuer un nivellement en temps opportun à l'aide de composés époxy ou ciment-polymère, mais au plus tôt après 3 semaines.

- Il est important de garder sous contrôle la quantité de composition de renforcement consommable - si elle est insuffisante, l'épaisseur de la couche résistante à l'usure diminuera et la durabilité du revêtement sera réduite.

Important! Si un camion malaxeur tarde à livrer le béton sur le chantier pendant plus d'une demi-heure, on peut affirmer que la planéité du sol à la jonction du béton précédemment posé et du béton frais sera considérablement affectée.

Base pour sol en béton

Pour aménager les fondations, utilisez de la terre naturelle ou en vrac. La fondation du sol assure la répartition uniforme de la charge portante de la structure. Si sur le chantier dans certaines zones il y a un sol de consistance différente de celui du plus grand massif, il est remplacé par un sol plus compacté afin qu'il soit le même sur toute la zone de construction.

Le sol rempli aidera à remplacer un sol inadapté ou à élever la hauteur de la fondation au-dessus de son niveau naturel. Sa composition et une certaine quantité d’humidité lui permettent d’atteindre le niveau de compactage requis.

Être élément important construction de plancher en béton, la couche sous-jacente remplit trois fonctions principales :

- Crée une plate-forme de travail durable pour les travaux de construction qui n'est pas sujette à la déformation sous le poids du transport.

- Fournit la hauteur de base requise pour l’installation de la dalle de fondation.

- Transfère la charge de la dalle de fondation au sol.

La couche sous-jacente est constituée d'un matériau résistant avec une composition granulométrique spéciale. Parfois, il est encore renforcé mortier de ciment. Dans des conditions de fonctionnement n’impliquant pas d’impact sur la couche sous-jacente basses températures, sa résistance au gel devient facultative, comme c'est le cas pour les sols des entrepôts frigorifiques, où l'on utilise une isolation thermique des dalles de fondation.

Si lors de l'examen du sol sa résistance suffisante est révélée, alors la couche sous-jacente peut être abandonnée, mais il faut prendre en compte la qualité du sol et météo dans la région de construction.

Important! Lors du choix d'un matériau pour la couche sous-jacente, il est recommandé de s'assurer qu'il ne libère pas de produits chimiques pouvant provoquer la destruction du sol de l'intérieur, ainsi que que le matériau ne se dilate pas et ne se contracte pas lorsqu'il est humidifié.

Tableau 2. Types de sexe

| Type de sol | Description |

|---|---|

| Sol avec coutures sur une grande surface | La construction d'une grande surface de plancher s'effectue en continu. L'espacement des ouvrages de coffrage fixés en bordure est de 50 m. |

| Sols sans couture d'une grande surface | Un sol sans couture est créé en utilisant méthode spéciale pose en tenant compte de la grande surface de la pièce. Inclus mortier de béton contient de la fibre d'acier, qui contrôle la taille des fissures qui apparaissent pendant le processus de retrait. |

| Pose de bandes | Largeur de chaque empilé bandes de béton varie de 4 à 6 mètres. Les bandes sont posées dans n'importe quel ordre ; ensuite, l'espace restant formé par le coffrage est rempli. |

| Plancher sectionnel | Des dalles de béton multicouches contenant des matériaux et composants spéciaux sont posées sur la base du sol. |

Vidéo - Sols en béton dans un entrepôt

Défauts lors de la pose de sols en béton

Après la pose d'un sol en béton, certains défauts peuvent apparaître à sa surface.

Tableau 3. Causes des défauts

| Type de défaut | Description |

|---|---|

| Formation de fissures | Lors du processus de retrait, un certain nombre de fissures se forment sur la couche de béton de parement, disposées dans un ordre libre. Lors du meulage du sol à l'aide d'accessoires métalliques, il est possible de réduire la profondeur de ces fissures à 3 mm. |

| Processus de déformation | Il s'agit d'un type de déformation d'une dalle de béton lorsque ses bords se plient et que son milieu se courbe. La raison en est la différence de teneur en humidité dans les différentes couches du produit. |

| Lisser les traces | Des tourbillons ou des changements de teinte accompagnent souvent le processus de séchage mélange de béton et apparaissent à la suite d'actions inutiles lors du jointoiement. |

Types de sols d'entrepôt

Le type de structure de plancher d'un entrepôt est choisi en fonction des exigences relatives aux conditions de stockage des produits, de l'intensité et de la nature de l'utilisation du revêtement.

Colorant

Lorsque les charges sont insignifiantes et que les équipements de levage ne sont pas utilisés de manière très intensive, un sol en béton avec une surface frontale peinte peut être utilisé. De tels sols conviennent tout à fait aux entrepôts contenant des fournitures médicales et produits alimentaires– la catégorie de produits la plus exigeante. Une couche de peinture de 0,5 mm d'épaisseur peut protéger la base de l'humidité et des réactifs. Comparé à sols autonivelants, ceux peints coûteront beaucoup moins cher.

Plancher de quartz (niveau élevé)

Ce type de revêtement de sol est recommandé pour une installation dans des pièces à fort trafic d'équipements lourds et de personnel. La solidité du revêtement est assurée par la présence dans sa composition résines époxydes Et Le sable de quartz, ce qui permet d'appeler la composition d'un tel revêtement blindée. En introduisant des colorants, il devient possible de réaliser des revêtements Couleurs différentes. Le principal avantage du revêtement blindé est haut degré il est prêt quelques heures après son application sur la chape en béton.

Sol en polyuréthane

C'est l'un des types de revêtements polymères qui peuvent être utilisés dans les entrepôts en raison de leur élasticité et de leur résistance à l'usure. La composition polyuréthane forme un polymère de béton pénétrant dans la chape jusqu'à une profondeur de 6 mm. En conséquence, la couche supérieure est scellée et élimine le processus de formation de poussière sur la surface à l'avenir. surface en béton. Une fine couche de polyuréthane peut également servir d'imprégnation du béton et de base pour des revêtements hautement chargés. Grâce au polyuréthane, vous pouvez installer un revêtement de sol rapidement et efficacement dans un entrepôt.

Mélanges secs pour renforcer les sols

La surface du sol peut être renforcée à l'aide de mélanges secs spéciaux qui augmentent la résistance à l'usure du revêtement, par exemple du ciment Portland. Des additifs sont ajoutés à la solution au stade du versement. Vous pouvez également ajouter des colorants d'origine naturelle ou artificielle.

En utilisant des mélanges secs, vous pouvez augmenter le caractère décoratif du revêtement et ses caractéristiques de performance, et réduire le risque de fissures et autres défauts. Couche supérieure le béton devient plus durable et résistant à l'humidité. Selon le pourcentage d'additifs et de colorants, la texture du sol en béton est granuleuse, lisse ou miroir.

Sols industriels en polymère

Sols en polymère qualités de performance répondre à toutes les exigences. Leurs avantages :

- la sécurité incendie;

- imperméable;

- résistance aux chocs;

- résistance aux contraintes mécaniques et aux abrasifs;

- antistatique;

- l'élasticité est maintenue dans des conditions de températures négatives ;

- surface antidérapante.

J'utilise une imprégnation polyuréthane, qui pénètre dans la structure en béton jusqu'à une profondeur de 6 mm ; je peux obtenir un revêtement durable à moindre coût et rapidement.

Les revêtements polyuréthane monocouches sont utilisés dans les entrepôts où il n'y a pas de charge particulière sur les revêtements ; dans d'autres cas, le revêtement polymère est renforcé par un renfort. En raison de leur hygiène, ces revêtements sont devenus populaires dans les entrepôts alimentaires, et haut niveau la sécurité les a rendus indispensables dans les zones de stockage de produits chimiques.

À méthode budgétaire Renforcer un sol en béton consiste à l'imprégner d'époxy, de polyuréthane ou d'émail (Polymerstone-1). Le résultat sera la formation d’une surface élastique résistante à la déformation et à l’abrasion.

Les avantages des peintures polymères pour béton sont les suivants :

- Protéger les pores du béton de la pénétration de l'humidité.

- Résistance accrue à l’abrasion.

- Vous permet de créer des marquages lumineux qui simplifient la logistique au sein de l'installation.

- Augmentation de la force et de la résistance au stress physique.

La base de la peinture doit être propre, poncée et apprêtée - de cette façon, la composition durera plus longtemps. À cette fin, des composés spéciaux sont utilisés.

La qualité du revêtement polymère dépend en grande partie de la préparation, au cours de laquelle la base est poncée pour augmenter sa rugosité afin d'améliorer l'adhérence.

Le procédé de fabrication du revêtement polymère est le suivant :

- Meulage de la base en béton.

- Traitement avec du mastic petites fissures avec leur jointoiement préalable.

- Pour assurer une adhérence de haute qualité du revêtement polymère au support en béton, ce dernier est traité avec un primaire à faible viscosité.

- Une couche de polymère de base est appliquée sur l'apprêt non durci.

- Une fois le revêtement durci, il est poncé à l'aide d'une meuleuse mosaïque.

- Après avoir poncé avec aspirateur de chantier La poussière est éliminée de la surface du sol.

- Une couche de couleur protectrice est appliquée.

- Découpé en tranches joints de dilatation et remplissez-les de mastic.

Ces sols peuvent être utilisés après seulement 3 jours et vous pouvez marcher dessus après 24 heures.

Lors du choix du type de sol pour un entrepôt, ils prennent en compte les conditions d'exploitation, la nature des charges et la destination du local, le climat de la zone de construction et les caractéristiques du sol.

Pour les nouveaux entrepôts (étages):

- Lors de l'installation au sol, il convient de prévoir une épaisseur minimale de 120 mm avec renfort obligatoire ;

- Le treillis d'armature est constitué de barres de 10 mm, avec une cellule de 150x150 mm, si la charge sur le sol de l'entrepôt est inférieure à 5 tonnes/m².

Pour le dépoussiérage des revêtements de béton (sols) existants, poussiéreux et en ruine, dans un entrepôt:

- Il est recommandé d'utiliser du polymère ou de la peinture ;

- En option intermédiaire, il est possible d'utiliser un revêtement de finition en couche mince (mastertop 135 pg) d'une épaisseur de 7 à 15 mm. Il s’agit d’une chape spéciale posée sur un vieux béton d’au moins 300.

Le rokla (chariot hydraulique) se déplace sur un tel sol comme sur des roulettes. Si vous traitez un sol en béton avec une chape immédiatement après la pose à l'aide d'une imprégnation spéciale au sodium ou au lithium, cela ne générera pas de poussière.

Un avantage important de notre sol autonivelant pour entrepôts est son incapacité à générer de la poussière et à tacher les marchandises, ce qui garantit la préservation de l'apparence correcte des marchandises.

Coût des sols autonivelants pour un entrepôt

| Sol en béton lisse sous enduit polymère ou carrelage* | 530 RUR/m² |

| SOL EN BÉTON AVEC CHAPEAU jusqu'à 120 mm d'épaisseur * | 650 RUR/m² |

| SOL EN BÉTON INDUSTRIEL AVEC CHAPEAU jusqu'à 200 mm d'épaisseur * | 810 RUR/m² |

| SOL INDUSTRIEL AVEC REVÊTEMENT DE SOL AVEC RENFORT SPATIAL (CHÂSSIS 2D) ET PRÉPARATION DE FOND CLÉ EN MAIN** | 2700 RUR/m² |

| CHAPE DE FINITION SANS COUTURE EN BÉTON POLYMÈRE M-500 avec imprégnation polyuréthane de 20 mm d'épaisseur ** | 1600 RUR/m² |

| Chape coulée BASF MasterTop 135PG (Allemagne) épaisseur 10mm** | 2200 RUR/m² |

| Chape semi-sèche haute résistance M300 Mapei 20mm** | 850 RUR/m² |

* Le coût des travaux sans matériel est indiqué sur une superficie de 2000 m².

** Le coût des travaux avec du matériel sur une superficie de 1000 m² est indiqué.

Quel type de revêtement de sol peut-on utiliser dans un entrepôt ?

Les sols des entrepôts sont confrontés à une série d’exigences très strictes.

Le revêtement doit avoir:

- Résistant à l'usure abrasive. Nous garantissons un fonctionnement à long terme, en gardant à l'esprit l'inadmissibilité de l'apparition de dépressions ou de nids-de-poule, pouvant conduire à l'effondrement des rayonnages ;

- Force mécanique. Dans les entrepôts modernes, il existe de nombreux types de chariots élévateurs, les sols doivent donc résister de manière fiable à la charge de Véhicule et les contraintes de cisaillement ;

- Résistance aux chocs. Les sols en polyuréthane pour entrepôts doivent faire face à la chute de lourdes charges afin que l'intégrité du revêtement ne se brise pas ;

- Résistance chimique. Le revêtement ne doit pas être endommagé par le contact avec des peintures, des huiles, des solvants organiques ou autres ;

- Résistance à la chaleur. Il ne doit y avoir aucune destruction du sol due aux changements de température du positif au négatif ou vice versa ;

- Imperméable. Ceci est important pour un nettoyage sans problème à l'aide d'appareils mécanisés ;

- Antidérapant, quelle que soit l'humidité, ce qui est extrêmement important pour la sécurité industrielle ;

- La sécurité incendie;

- Absorption du bruit, offrant de meilleures conditions de travail aux employés des entrepôts.

Les sols autonivelants pour entrepôts ne peuvent pas être fabriqués à partir de n'importe quel mélange. Il est nécessaire de garantir le respect des exigences énumérées ci-dessus, il est donc important de veiller au bon choix de sa structure et de sa composition.

Les spécialistes de notre entreprise vous aideront à décider le bon choix, en effectuant des calculs précis et en garantissant le respect de la technologie lors de l'installation.

Il est très important que les sols en polymère d'un entrepôt à Moscou aient une surface parfaitement plane. Même avec une irrégularité de 3 mm, une déviation d'environ 1 mètre se produit à une hauteur de gerbeur de 9 mètres.

Le coût d'une roue d'un chargeur automatisé est de 12 500 euros, et en raison des irrégularités et de la rugosité, elle s'use rapidement, ce qui entraîne des coûts imprévus.

Quelles compositions sont les plus demandées pour la pose de sols dans les complexes d'entrepôts :

- Les imprégnations à base de polymère améliorent base concrète(chape), le revêtement polyuréthane pour un entrepôt contribue à prolonger sa durée de vie et à améliorer les caractéristiques de qualité ;

- Peintures - il existe un choix de compositions d'émail polymère monocomposant appliquées sur la base en béton ;

- Les polymères autonivelants (sols en polyuréthane ou époxy pour entrepôts) peuvent être en couche épaisse ou en couche mince, constitués de charges de quartz, de métal et de corindon.

Selon les conditions particulières, il est possible d'utiliser une, plusieurs ou toutes les compositions en même temps.

Options pour couler des sols autonivelants pour un entrepôt

Grâce à large éventail compositions et mélanges efficacement utilisés lors du coulage des sols, nous pouvons toujours sélectionner option optimale pour des types spécifiques de locaux et proposent des revêtements de sol anti-poussière pour les entrepôts.

S'il y a des piles, des étagères ou des rayonnages pour stocker les marchandises dans l'entrepôt, nous vous recommandons d'utiliser une couche de peinture ou une imprégnation. Dans les entrepôts équipés de matériel de chargement, notre entreprise utilise des mélanges ciment-acrylique en couche mince (1 à 2 mm d'épaisseur).

Pour équiper les terminaux de chargement et les hangars, nous suivons des recommandations similaires.

Si vous utilisez le sol polymère le plus optimal pour un entrepôt dans chaque zone, vous pouvez réaliser des économies significatives sur le coût du revêtement, en lui fournissant des caractéristiques de performance rationnelles.

Quel est le coût d’installation de sols autonivelants pour un entrepôt ?

Pour déterminer le prix exact, un marquage au sol dans l'entrepôt est effectué en combinaison avec des calculs techniques précis. Vous pouvez appeler pour commander une mesure gratuite au moment qui vous convient.

Nous commencerons immédiatement à calculer le devis et déciderons type optimal mélanges et indiquez le coût exact au mètre carré.

Les planchers d'entrepôt sont les éléments chargés les plus utilisés des complexes et des terminaux sur lesquels diverses marchandises sont stockées, stockées et déplacées (y compris des charges lourdes, des équipements et pièces de rechange volumineux, des produits chimiques agressifs).

Partie introductive de l'article

Les facteurs d'influence externe possibles sur le sol de l'entrepôt dépendent principalement de :

- en fonction de la destination de l'entrepôt(par exemple, industriel ou manufacturier, universel ou spécialisé) ;

- sur le type de sa conception: ouvert ou fermé aux agents atmosphériques ;

- sur l'intensité de son utilisation.

Note! Lors du choix des sols pour les entrepôts, vous devez enfin et surtout prendre en compte leur degré de résistance au feu, surtout si vous envisagez d'y placer des produits combustibles, des liquides inflammables et des substances explosives.

Documents connexes

Pour vous familiariser avec des informations orientées problème sur le sujet considéré, il est recommandé de vous familiariser avec les documents, normes et règles de construction suivants :

- SNiP 2.03.13 - 88 « Étages », (mise à jour SP 29.13330.2011) ;

- Manuel pour SNiP 3.04.01 - 87 « Recommandations pour les revêtements de sol ».

- SNiP II - V.8 - 71 « Étages. Normes de conception".

- SNiP III - B.11 « Travaux de finition ».

- SNiP 2.11.01 - 85 « Bâtiments d'entrepôt ».

- SNiP 21-01-97 « Sécurité incendie des bâtiments et des structures. »

- SNiP 2.11.03 - 93 « Entrepôts de pétrole et de produits pétroliers. Normes de sécurité incendie », paragraphe 4 (Bâtiments d'entrepôt et structures de stockage de produits pétroliers en conteneurs).

- SNiP 21-03 - 2003 « Entrepôts de matériaux forestiers. Normes de sécurité incendie."

- Documentation méthodologique pour la construction : MDS 31 - 1.98 « Recommandations pour la conception des sols ».

- SNiP 2.01.07 - 85 « Charges et impacts ».

Note! Dans le cadre de la coopération internationale dans le domaine de l'économie (commerce), outre les normes nationales, une attention particulière est accordée lors de la conception des bases et des revêtements de sol des terminaux d'entrepôt modernes à leur conformité aux normes de construction internationales (étrangères), par exemple DIN 1045. , 18202, 18560, 15161, 51953 et autres.

Exigences de base pour les sols d'entrepôt

Attention! Lorsque vous choisissez des matériaux de construction pour l'installation du sol, gardez à l'esprit que entrepôts sont divisés en classes : « A », « B », « C », « D ». Selon la catégorie de l'entrepôt, les recommandations sont différentes, par exemple, pour la classe «A» - un sol en polyuréthane et béton poli, pour «C» - vous pouvez utiliser de l'asphalte ordinaire, et pour «D» - il n'y a pas de réglementation du tout.

Compte tenu des particularités de fonctionnement des installations logistiques d'entrepôt, dont certaines sont utilisées « à toute heure de la journée et tous les jours de l'année », un certain nombre d'exigences strictes sont imposées à ces sols industriels et à leur conception :

- Enduit spécial ou enduit autolissant largement utilisé (époxy, polymère, polyuréthane), le sol en béton de l'entrepôt doit être lisse, plat et exempt de fissures, piqûres, saillies et chutes.

Note! Une exception concerne les entrepôts de carburants et de lubrifiants, où une pente « douce » de la surface du sol est nécessaire pour évacuer les carburants et lubrifiants déversés, ou pour évacuer la saleté lorsque les employés de l'entrepôt l'enlèvent de leurs propres mains avec de l'eau (liquides spéciaux).

- Toutes les rainures technologiques et trous de drainage doivent être installés en dehors de la voie de déplacement des équipements de chargement et non à proximité des supports de rack.

- Pour les grandes surfaces, lorsqu'il est nécessaire d'installer des joints thermorétractables, en cas d'installation de sols autonivelants (en béton), ils doivent être conçus de manière à ce que dans les zones à fort trafic, leur nombre soit minime.

- Fondation et couche de finition doivent correspondre à la résistance conçue, à la résistance à l'usure (généralement élevée ou moyenne) et ne pas être sujets à une déformation plastique due aux charges attendues (calculées) lors de leur fonctionnement à long terme. Un revêtement de sol approprié n'est sélectionné qu'après avoir calculé la charge mécanique prévue sur le sol de l'entrepôt et les spécificités de son utilisation ultérieure.

Note! Les matériaux utilisés comme revêtement de sol pour un entrepôt doivent avoir des caractéristiques accrues au niveau de ce que l'on appelle l'effet abrasif (par exemple, dans les endroits où les chariots élévateurs font demi-tour). Conséquences dévastatrices l’abrasion ne peut être ignorée au stade de la conception, de la justification et de la formulation des spécifications techniques.

- Le revêtement de sol ne doit pas devenir poussiéreux au fil du temps, au fur et à mesure de son utilisation et quel que soit le degré de circulation.

- Selon leurs propriétés et caractéristiques, les sols des entrepôts doivent être imperméables et résistants aux produits chimiques et la corrosion.

- En fonction des spécificités du stockage, par exemple des chambres à basse température pour le stockage des aliments, des matières premières pharmaceutiques et des médicaments, des structures supplémentaires sont parfois nécessaires lors de l'installation du sol.

- Dans les bâtiments où sont stockés des substances explosives et inflammables, certains types d'instruments et d'équipements électriques, il est nécessaire de poser des revêtements anti-étincelles et non conducteurs d'électricité qui n'accumulent pas de charge électrique statique.

- Pour la sécurité d'utilisation et d'entretien des installations de stockage, leurs revêtements de sol doivent être exigence générale– ils doivent avoir un effet antidérapant, aussi bien par temps sec que humide.

- L'aspect attrayant du revêtement de sol de l'entrepôt n'est pas le moins important, d'autant plus qu'il occupe une surface visible importante de l'ensemble de l'entrepôt.

- Le prix, les coûts de main d'œuvre, le temps consacré à l'installation et à la mise en service de tel ou tel type de sol sont également importants, notamment lors de la réparation d'énormes terminaux logistiques existants fonctionnant en mode continu.

Note! Aujourd'hui, les variétés universelles de sols autonivelants et en béton à usage industriel répondent le mieux à toutes les exigences ci-dessus pour les entrepôts à usage général.

Pour plus d'informations sur le sujet de l'article, il est recommandé de regarder la vidéo suivante dans cet article en utilisant les liens :

Conclusions sur l'article

Le choix du revêtement de sol pour les bâtiments d'entrepôt, les locaux et les sites dépend directement de sa destination, de sa spécificité, de sa catégorie (classe).

Lors de la conception d'un sol d'entrepôt, avec des structures ouvertes et semi-ouvertes, il est nécessaire de prendre en compte conditions climatiques région, ainsi que les conditions du sol (niveau eaux souterraines) sur le « chantier ». Si nécessaire, selon le SNiP 2.03.13 - 88, le terrain sous les futurs bâtiments est « amélioré », le niveau d'eau est abaissé, les types de sols soulevants sont enlevés et remplacés par d'autres.

Toutes les exigences pour le fonctionnement sûr des sols et de leur la sécurité incendie, tant à toutes les étapes de la construction que pendant l'exploitation et l'entretien.