Изделия из металла всегда ценились человеком. На улицах можно встретить витиеватые ограждения, закрученные спиралью фонари, скамейки в узорном металлическом оформлении. Помимо своей красоты, предметы, изготовленные посредством ковки, являются успешным бизнесом как для больших предприятий, так и для маленьких мастерских. Однако вручную металл обрабатывать крайне сложно. Из-за этого для изготовления изделий требуется специальное оборудование. Чтобы его не покупать, стоит научиться делать станки для ковки своими руками.

Для обработки металлических изделий и создании кованых элементов требуется специальное оборудование для ковки. Предприятия выпускают разнообразные механизмы, которые облегчают труд человека, ускоряют производство и позволяют достигнуть высокого качества готовых предметов. В продаже имеются разные станки для ручной холодной ковки. Прежде чем узнать, как сделать самодельный станок, необходимо ознакомиться с механизмами для обустройства кузнечной мастерской.

Станок улитка

Считается универсальным приспособлением, которое предназначается для изготовления изделий спиралевидной формы. Опытные кузнецы утверждают, что это одно из самых простых приспособлений. Улитка с воротом делается из литой основы, на которой закрепляется подвижный кондуктор витой формы. С помощью ворота кузнец начинает движение механизма, и заготовка закручивается по спирали. В качестве расходного сырья могут использоваться как холодные, так и разогретые металлические профиля и прутья.

Кузнечную улитку с воротом нельзя назвать полноценным оборудованием для ковки. Это специальный инструмент, которым кузнец облегчает свой труд при изготовлении завитых элементов. Проще всего работать с разогретыми заготовками. Таким образом можно использовать в производстве детали с превышением радиуса сечения.

Станок торсионный

Это приспособление позволяет скручивать несколько стальных прутьев в одну общую деталь. Конструкция состоит из цилиндрической основы, на которой закрепляется два скручивающихся элемента. Детали для скручивания являются еще и зажимами, в которых закрепляются заготовки. Дополнительно может устанавливаться электродвигатель, который закручивает прутья до требуемой формы скрутки.

Станок гнутик

Это классический ручной станок для холодной ковки. С его помощью кузнецы изготавливают любой угол на заготовках. Конструкция гнутика представляет собой гибочный штамп с эксцентриковым приводом. Дополнительно к ним идет шаблон с металлическими роликами, которые фиксируются на станине. На гнутик могут устанавливать различные детали для расширения его функционала.

Станок пресс

С прессами знакомы многие люди, которым приходилось работать в автосервисах или слесарных мастерских. Этот механизм для холодной ковки можно собрать собственноручно. Станок состоит из литой станины и поршня, закрепленного над ней. Электродвигатель или газ приводят в движение поршень, который двигается к рабочей поверхности. Пресс используют для «догибания» некоторых заготовок до определенных углов.

Станок волна

С помощью этого приспособления кузнецы создают повторяющиеся витые узоры (завитки с маленьким ядром). Конструкция представляет собой два литых дисках. Они закрепляются на металлическом основании болтами. В усовершенствованном варианте волны есть возможность регулировать расстояние между литыми дисками.

Какие виды станков выделяют среди имеющихся предложений на рынке

Инструменты и станки для работы с металлами продаются в строительных магазинах. В зависимости от типа питания, выделяют два вида станков:

- Ручные приспособления, работающие за счет прилагаемой силы мастера через ряд рычагов.

- Оборудование с электроприводами. Используется для серийного производства различных деталей и элементов.

Также механизмы, которые продаются в магазинах, можно разделить по количеству выполняемых функций. Есть многофункциональное оборудование, которое совмещает в себе несколько приспособлений для работы с заготовками. Ко второй группе относятся механизмы узконаправленного действия. Они позволяют выполнять только одну операцию.

Преимущества ручных механизмов

Не всегда оборудование с электроприводами лучше домашних самодельных станков. Например, для работы электродвигателей требуется проводить дополнительное питание, что может стать проблемой для гаражей или подвалов. Также ручные станки можно регулировать, добавлять к ним дополнительные приспособления, при необходимости, разбирать.

Цена станков холодной ковки

Ценник на покупные механизмы для работы с металлами формируются в зависимости от функционала станков, типа питания, дополнительных деталей и материалов, которые использовались при сборке и изготовлении конструкции.

Стоимость ручных механизмов

При выборе ручных станков для холодной ковки нужно заранее узнать о разных типах механизмов для металлургии и ковки. Например, цены на улитку и гнутик начинаются от 15000 и заканчиваются 20000 рублей. Волна, торсион и пресс стоят до 10000 рублей. В среднем за все основные ручные станки придется заплатить около 70000 рублей. Существуют также многофункциональные механизмы, которые смогут выполнять несколько операций. Однако цена за такое оборудование начинается с 75000.

Модели с электрическим приводом

Станки для ковки часто оборудуются электроприводами, для облегчения труда человека. Но цена на такое оборудование выше, чем у ручных приспособлений. Ценник меняется в зависимости от количеств встроенных функций и мощности электродвигателей. Например, универсальные машины со стандартной сборкой стоят около 300000.

Отечественные модели

Большинство станков, которые можно найти в продаже, являются моделями китайского завода Blacksmith. Однако существуют и российские производители, занимающиеся изготовлением станков для ковки. Компания «Станкоцентр ПРО» изготавливает многофункциональное оборудование для холодной ковки, которое можно использовать для производственных целей. Средняя цена на это оборудование — 250000 рублей.

Станки для холодной ковки: преимущества применения

Станки для ручной холодной ковки обладают весомыми преимуществами, за которые ценятся многими кузнецами:

- Облегчение труда человека. Рычаги позволяют снизить физическое усилие при работе с заготовками.

- После обработки расходников на станках получаются более качественные и точные детали.

- Чтобы сделать собственный станок, не нужно обучаться и тратить большое количество денег на покупку промышленных механизмов.

- Ускорение производственного процесса. Это важная особенность, которая позволяет мастеру изготавливать больше изделий для покупателей.

Оборудование, управляемое человеком, не требует подключения электричества, что позволяет экономить на расходе электроэнергии.

Станок для холодной ковки своими руками

Станки для ковки доступны любому человеку без специальных навыков и дорогих материалов. Ниже будет описано как сделать различные кузнечные приспособления из подручных средств дома или маленьком помещении, например: гараже, подвальном помещении.

Проектирование станка холодной ковки: подготовительные работы

Перед сборкой механизмов для производства металлических изделий нужно подготовить чертеж, на котором будет изображен станок, с ключевыми узлами. Также на чертеже указываются крепления и вписываются размеры. Найти готовый набросок оборудования можно в глобальной сети.

Как собрать торсионный станок для холодной ковки

Самодельный торсионный станок значительно облегчит труд кузнеца, и сэкономит деньги. Сборка конструкции состоит из нескольких последовательных этапов:

- В первую очередь, нужно изготовить массивную станину из металла.

- На поверхности с помощью сварки каркаса закрепляется швеллер.

- Поверх швеллера на одном из его концов требуется установить тиски. Они предназначены для зажима прутьев.

- На противоположную часть швеллера, необходимо закрепить зажим на подвижных роликах. Сам зажим можно сделать из металлической втулки. В ней должны быть отверстия, в которые вставляются зажимные болты.

- После закрепления втулки на роликах, на нее навариваются ручки, чтобы мастер мог крутить ее, закручивая прутья.

Втулка и тиски должны располагаться в один уровень.

Как сделать станок гнутик для холодной ковки

Является простейшим домашним самодельным станком. Изготовить конструкцию для сгибания заготовок можно из двух металлических валов, литой пластины и упорного механизма. Валы фиксируются по двум сторонам стальной пластины. Меду ними должно быть прямоугольное отверстие. В нем закрепляется подвижный упор. Он нужен, чтобы мастер мог выбирать угол при изгибании заготовок. При сборке гнутика используют детали из инструментальной стали.

Станок улитка для холодной ковки своими руками: варианты исполнения

Существуют разные варианты создания витков для обработки металлических прутьев. Три популярных способа:

- На металлическом столе рисуется улитка нужной формы и размера. Для готового рисунка, нужно вырезать металлические пластинки разной толщины, повторяющие форму улитки. После их закрепления на нарисованном контуре, приспособление готово к работе.

- Съемная конструкция со множеством болтов. Изготавливается из круглой металлической плиты. В ней делаются отверстия с резьбой, под закрепление болтов. С их помощью можно изменять радиус, по которому будут изгибаться заготовки. Также благодаря наличию отверстий можно закреплять виток на любом рабочем столе.

- Более продвинутая конструкция. Улитка для холодной ковки создается своими руками из набора заранее изготовленных каркасов. Они имеют разный радиус, по которому будут сгибаться заготовки. Остается сделать устойчивую рабочую поверхность и при работе закреплять подготовленные каркасы улиток на ней.

После сборки любого из представленных вариантов, нужно проверить самодельное приспособление на черновых заготовках.

Как сделать улитку

Ручные станки для холодной ковки заслужили уважение среди кузнецов. Виток позволяет производить завитки с маленьким ядром, крученные ограждения и каркасы для садовой мебели. Простой способ сборки улитки:

- На металлической пластине требуется нарисовать контур будущих изгибов.

- На него, с помощью сварочного аппарата, закрепляется толстолистовой металл, выдерживающий большие нагрузки.

- Рядом со станком устанавливаются тиски для зажима одной стороны заготовки.

Готовый каркас крепится на подвижном валу, а сверху закрепляются ручки. Они позволяют кузнецу вращать улитку.

Любой человек может изготовить приспособления, чтобы было проще работать с металлами, собственноручно. Для его сборки не требуется практических навыков или дорогих материалов. Разместить ручной станок можно в подвале или гараже.

Давайте рассмотрим виды приспособлений и фигуры, которые можно получить с их помощью. Мы подготовили для вас чертежи и тематические видео. Также рассмотрим последовательность изготовления станка для холодной ковки своими руками.

Если вы только собираетесь организовать мастерскую холодной ковки и хотите избежать больших расходов, то самостоятельное изготовление станков и приспособлений поможет создать свой маленький бизнес без чрезмерных затрат.

Основные приспособления и станки

Станки для холодной ковки предназначены в основном для гибки по дуге или углом, а также для скручивания. Они могут быть ручные или с электрическим приводом.

Основные виды станков и приспособлений для холодной ковки:

- «Гнутик»

- «Твистер»

- «Улитка»

- «Глобус»

- «Волна»

- «Фонарик»

Приспособление «Гнутик»

Покупной или сделанный самостоятельно «Гнутик» — универсальное приспособление, позволяющее получить дугу или угол из прута. Он представляет собой основание с ползуном, на котором закреплен упор с углом (90° или другим по необходимости) и двумя цилиндрическими неподвижными упорами. Перемещая ползун и угловой упор, прут сгибается под углом. Для получения дуги предусмотрен третий цилиндр, вращающийся на противоположной от углового упора стороне.

Приспособление может быть выполнено на горизонтальной или вертикальной платформе.

Аксонометрия приспособления «Гнутик» — вертикальное расположение

Чтобы смасштабировать размеры, приводим чертёж нижней планки этого «Гнутика».

Планка нижняя

Это приспособление — универсальное. С помощью насадок на нем можно не только гнуть, но и резать, и пробивать отверстия. Но это уже будет следующим шагом.

Получение дуги на «Гнутике»

Получение угла на «Гнутике»

Так выглядит самодельный «Гнутик»:

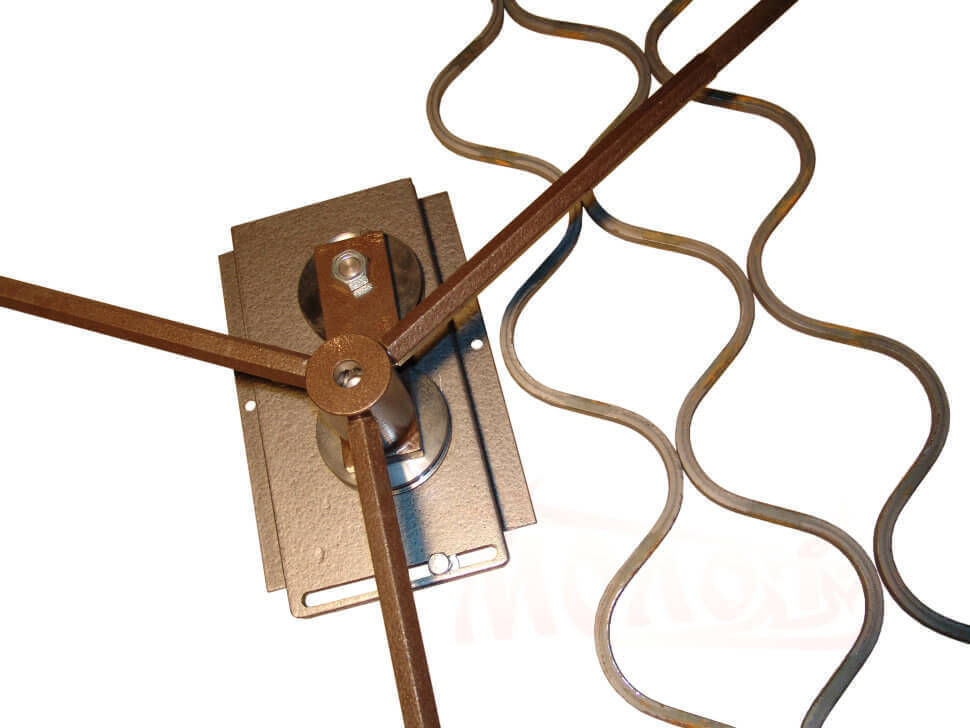

Приспособление «Твистер»

«Твистер» — инструмент для скручивания прутков, в основном квадратного сечения, вдоль продольной оси. Это несложное приспособление может быть ручным и с электроприводом. Принцип действия: закрепляются оба конца прута, потом одно крепление начинает проворачиваться, скручивая металл до необходимой формы.

Внешний вид покупного ручного «Твистера»

Посмотрите фото самодельного «Твистера» с электроприводом, собранного с использованием электрооборудования бывшего в употреблении:

Для изготовления «Фонариков» и «Шишек» существует специальный станок, но для начала можно использовать и «Твистер», как это показано на видео (англоязычное, но всё предельно понятно).

Видео 1. Как сделать заготовку под «Фонарик» на «Твистере»

Приспособление «Улитка»

Инструмент «Улитка» предназначен для получения завитков (или спиралей) и «валют» (S-образных деталей). Встречаются различные конструкции.

Один из вариантов конструкции: 1 — лемех улитки; 2 — основа станка; 3 — прижимной валик; 4 — рычаг для управления прижимным валиком; 5 — крепление основы; 6 — палец для фиксации лемехов; 7 — паз для прижиного валика; 8 — ось рычага управления; 9 — пружина для прижатия валика; 10 — фиксатор для заготовки; 11 — ведущий лемех улитки; 12 — основная ось; 13 — рычаги

В результате должно получиться такое приспособление:

Ещё одна лёгкая конструкция, чтобы гнуть прокат сечением до 12 мм:

1 — сегмент улитки; 2 — эксцентрик; 3 — ручка; 4 — основание; 5 — направляющие полозья; 6 — ось; 7 — ползун; 8 — гайка оси; 9 — ось крепления ролика; 10 — ролик; 11 — приводная ось; 12 — направляющая эксцентрика; 13 — центральный сегмент улитки; 14 — барашек эксцентрика; 15 — основная ножка; 16 — соединительный штифт сегментов улитки; 17 — корректирующий винт; 18 — соединительное ухо сегментов улитки

Часто приспособление «Улитка» делают на опоре, особенно если гнуть нужно толстый прокат.

Несколько полезных видеоматериалов по самодельных станкам «Улиткам».

Вариант с массивным основанием на опоре:

Видео 2. Изготовление основания

Видео 3. Изготовление улитки

Видео 4. Работа станка

Вариант настольного приспособления:

Видео 5. Часть 1

Видео 5. Часть 2

Подробнее о таких конструкциях мы поговорим ниже.

Приспособление «Глобус»

Такое устройство внешне похоже на школьный транспортир и предназначено для изготовления дуг с большим радиусом изгиба из полосы, квадрата, круга или шестигранника. Сначала загибом фиксируется один конец заготовки, потом она изгибается по всей длине по шаблону. Принцип действия чем-то похож на работу закаточной машинки для консервации.

Внешний вид приспособления

Видео 6. Работа на «Глобусе»

Пользуясь исключительно мускульной силой, дугу большого диаметра можно изготовить на шаблоне, прикрученном или приваренном к верстаку. На нём хорошо гнуть полосу, трубу тонкостенную и т. д.

Шаблон

Приспособление «Волна»

Получить волнообразные изделия из заготовки круглого, квадратного, шестигранного сечения или трубки можно на приспособлении «Волна». Деформация заготовки происходит между вертикальными валками прокручиванием.

Приспособление волна и полученные изделия

Видео 7. Приспособление в действии

Приспособление «Фонарик»

На этом станке изготавливают заготовки элементов «Фонарики» или «Шишки», которые могут состоять из 4-х, 6-ти, 8-ми и более прутков. По принципу действия станок похож на «Твистер», но тут заготовки изгибаются вокруг направляющего вала, что формирует более правильную и точную конфигурацию изделия.

Приспособление «Фонарик»

Видео 8. Работа приспособления для изготовления «Фонарик»

Приспособление для холодной ковки элемента «Хомут»

Элемент холодной ковки «Хомут» предназначен для фиксирования между собой других элементов конструкции.

Приспособление для гибки «Хомута» можно выполнить по прилагаемым чертежам.

Приспособления для выполнения «гусиной лапки»

«Гусиная лапка» — расплющивание с нанесением красивых насечек концов заготовок для придания большей изящности конструкции или с целью уменьшения толщины для различных соединений.

Концы элементов оформлены «гусиной лапкой»

Эту операцию можно выполнить при помощи станка с матрицей или приспособлением и тяжелым кузнечным молотом на наковальне. Оба варианта мы даем в виде видеоматериалов.

Видео 9. Станок для изготовления «гусиной лапки»

Видео 10. Приспособления для ковки «гусиных лапок»

Видео 11. Подробный процесс изготовления штампа

Ниже прокатный станок для выполнения той же операции.

Станок для прокатки «гусиной лапки» (расстояние между вальцами регулируется).Материалы для прокатного станка: шестерни и валы — запчасти от комбайна б/у

Принцип действия

Изготовление «Улитки» с приводом

«Улитка» с электроприводом облегчает изготовление завитков и «валют». Особенно это ценно, когда работа не «для души», а для изготовления большого количества однотипных изделий на потоке при работе на заказ.

Ниже приведены этапы сборки станка для гиба прута максимальным сечением 10х10 мм. Двигатель мощностью 0,5 КВт/1000 об/мин работает при этом на пределе своих возможностей. Выполняет 6 оборотов вала в минуту. Сегменты улитки выточены из круглой болванки Ст.45 без термообработки высотой 25 мм и толщиной 20 мм. Улитка насажена на вал на подшипниках от заднего колеса мотоцикла — 7204. Поддерживающий ролик закреплён жёстко в пазу. Между двигателем и редуктором установлены шкивы.

Ниже приведены чертежи сегментов улитки.

Элемент улитки 1

Элемент улитки 2

Элемент улитки 3

Центральный элемент улитки

Для более массивного прута (от 12 мм) мощность двигателя должна составлять более киловатта. На фотографиях ниже представлен станок с двигателем мощностью 2,2 кВт, 1000 об/мин, дающий выход на валу около 10 об/мин. Это уже станок для профессионального использования. Применён бывший в употреблении редуктор, матрица вырезана из заготовки толщиной 30 мм — самый трудоёмкий процесс.

Для холодной ковки ещё понадобятся наковальня и молот. Горн не нужен, он требуется только для горячей ковки.

Совет! Перед началом работ начертите эскиз будущей конструкции в натуральную величину. Это поможет корректировать элементы и не запутаться при сборке.

Сделать станки для холодной ковки можно из подручных материалов.

Так как универсальные приспособления от производителей имеют достаточно высокую стоимость, собственноручно выполненный станок для холодной ковки металла станет отличным решением для людей, занимающихся изготовлением кованых изделий.

Сегодня металлические конструкции с уникальным дизайном и смелыми архитектурными формами применяют для обустройства домов в коттеджных поселках.

Фигурно изогнутые кованые элементы ворот, заборов и калиток вносят непривычный образ в ландшафтный дизайн усадьбы.

На предложенных фото можно увидеть, какой необычный художественный вид создают металлоконструкции.

Какие детали можно выполнить на станке для холодной ковки

Холодная ковка, в отличие от горячей технологии, проста и безопасна. Этот процесс не требует применения раскаленного металла и точного соблюдения рабочей температуры.

Сделать станок для холодной ковки своими руками можно специально для изготовления определенного типа деталей.

Также самодельный станок позволит решать самые разнообразные задачи, поэтому он будет просто универсальный.

С помощью самодельного станка удастся добиться идеальной геометрии элементов металла для индивидуальной дизайнерской идеи и сделать самому оригинальные детали с узором.

В процессе холодной декоративной ковки, как правило, применяют мягкий металл — это могут быть никелевые и магниевые сплавы, сталь, медь или латунь.

В остальном ассортимент производимых изделий на станке будет ограничиваться только фантазией и возможностью мастера.

По желанию, своими руками можно сделать ажурные элементы для лестниц, ворот и ограждений.

Использование декоративных деталей позволит украсить камины и мангалы, красиво оформить наружные стены дома и беседку, сделать оригинальные треноги для цветов, как на фото.

Виды оборудования для холодной ковки

Существующие виды станков могут эксплуатироваться с участием электрического двигателя или ручной силы.

Первый вариант приспособления дает возможность выполнять работу быстрее, чем ручные , но при этом требует от мастера определенных навыков.

Кузнечные станки для ковки разделяют на типы:

- улитка – станок с отдельными снимающимися деталями или цельнолитой — он используется при выполнении спиралевидных отдельных частей;

- универсальное приспособление – применяют для резки, клепки и приданий объема изделию;

- гнутик – с его помощью можно сделать дуговую гибку металла или изгибание деталей под определенным углом;

- приспособление для формирования колец;

- твистер – позволяет выполнить загиб изделия вдоль оси;

- пресс – для образования матричного отпечатка на изделии;

- волна – для получения из металлических прутьев волнообразных элементов.

Изготовление станка «Улитка»

Используя нижеприведенный список инструментов и металлических деталей, можно собрать станок цельной улитки.

Для работы понадобятся:

- металлические прутья;

- листы и полосы из стали;

- профильная стальная труба;

- сварка, плоскогубцы, болгарка.

Чертежи и пошаговая схема, а также просмотр тематического видео, позволит получить качественное приспособление с нужными параметрами:

- Используя лист бумаги, нанесите на него изображение спирали с тремя витками. Далее сверьте размеры так, чтобы в результате армированный прут с диаметром 10 мм помещался в резьбу;

- С помощью болгарки вырежьте из стального листа две пластины. Первая должна иметь параметры 100х100 мм, вторая – 130х130 мм;

- Возьмите 3-х см прут и три стальные полосы. Края срезов всех используемых деталей нужно зачистить наждаком, чтобы избавиться от заусениц;

- Плоскогубцами выполните изгиб стальных полос по шаблону, в результате у вас появятся три спиральных детали с разной длиной;

- С помощью сварки все элементы станка приваривают по схеме, сварочные работы рекомендуется проводить качественно, так как именно от них будет зависеть срок эксплуатации инструмента;

- Стальная труба приваривается в последнюю очередь снизу в центре станка.

В результате проведенных работ должно получиться оборудование для холодной ковки металла, как на фото.

Если при оформлении каких-либо элементов интерьера с нарезанием профильных труб трудностей никто не испытывает, то при необходимости выполнить их изгиб, наоборот, все усложняется.

Качественно и быстро провести такую работу позволят специальный гибочные станки для труб, которые заранее можно сделать своими руками.

Чертежи для изготовления данного вида оборудования могут применяться разные, в зависимости от того, какие материалы будут использоваться в работе.

Собрать станок производственного типа для холодной ковки металла, как на фото, на первый взгляд сложно.

Но если мастер, работая с металлом, уже успел набраться опыта, для него нет ничего невозможного. Главное подобрать прочную устойчивую основу под будущую конструкцию.

Например, это может быть массивный металлический стол, выполненный на основе труб или профиля.

Так как сгибание металла будет происходить за счет присутствующих в конструкции валов, необходимо подобрать три таких элемента.

Каждый из них представляет собой металлический цилиндр с толстыми стенками и осью вращения. Два цилиндра фиксируются немного выше стола, а третий – центральный, помещается над ними.

От расстояния двух крайних цилиндров зависит, под каким углом будет осуществляться изгиб трубы.

Чтобы иметь возможность изменять при необходимости положение цилиндров, нужно в чертежи конструкции внести дополнения в виде стопперов и роликов, которые позволят сделать эту часть регулируемой.

После того как цилиндры зафиксированы, необходимо организовать для них систему передачи вращения.

С этой целью используют цепной механизм от старого автомобиля, который можно отыскать на рынке запчастей.

Лучше, если механизм будет укомплектован шестернями, если нет, тогда их придется покупать отдельно.

Шестерни монтируют на два крайних цилиндра и натяжитель, помещенный ниже валов, в центре. Затем один из крайних цилиндров оснащается ручкой, с целью создания вращающего усилия.

Станок для холодной ковки металлических изделий готов. Дополнить вышеизложенный материал подробностями поможет следующее видео.

Как изготовить станок торсион

Станок для холодной ковки изделий типа торсион используют для закручивания металлических спиралей в виде змейки.

Вручную работать таким приспособлением тяжело, поэтому, чаще всего для изготовления торсиона применяют чертежи с электрическими вариантами станков.

Для того чтобы правильно собрать торсион, предлагаем просмотреть видео и ознакомиться с нижеизложенным руководством.

Инструменты и материалы для сборки станка:

- стальной лист;

- двутавровая балка;

- тиски и крепежные элементы;

- редуктор, электромотор, цепь;

- болгарка;

- сварка.

Схема последовательности действий:

- За основу будет служить двутавровая балка, к одной стороне которой необходимо приварить стальной лист;

- Затем к стали крепят тиски, приваривают и фиксируют болтами с гайками;

- Чтобы при натяжении металлическое изделие не выскакивало из станка, к тискам снизу и сверху крепят пластины;

- Другую сторону двутавровой балки оснащают роликами, на которые, впоследствии, монтируется платформа;

- На поверхность полученной конструкции крепятся другие тиски с подвижными основными элементами. При этом обе конструкции, расположенные по краям двутавра, должны будут располагаться на одном уровне;

- Далее конструкция оснащается стальной ручкой, выполненной из прута, за счет ее вращения будет загибаться изделие;

- Используя болты, соединяют понижающий редуктор и двигатель. Обод штурвала оснащается цепью;

- Конструкция закрывается стальным кожухом.

В результате проведенных действий получается станок с двумя блоками — подвижным и неподвижным.

Любуясь красотой ажурной металлической ограды или восхищаясь невероятным витым узором на перилах железной лестницы, мало кто задумывается о том, что изготовлены они методом холодной ковки. Научится воплощать красоту в металле можно без особых усилий. Для этого достаточно обладать минимальными навыками работы с металлом и иметь специальные станки для холодной ковки. Что такое холодная ковка? Какие нужны для неё станки? Что можно изготовить на этих станках? Ответы на эти вопросы вы найдёте в нашей статье.

Холодную ковку правильнее будет назвать — механическим сгибанием металлического прута на специализированных станках, для придания ему формы задуманной производителем. Сгибание прутьев в станке, можно производить как в ручную с помощью рычагов, так и с применением электромоторов. Помимо металлического прута, методом холодной ковки можно сгибать трубы небольшого диаметра, узкие железные полосы и арматуру. С применением метода холодной ковки производятся:

- Витые ограды.

- Украшения для жилых сооружений.

- Узорные ворота.

- Ограждения для балконов и лестниц.

- Металлические садовые скамейки.

- Украшения для беседок и фонарей.

- Большое количество вариантов решёток.

Элементы изготовленные методом холодной ковки

Элементы изготовленные методом холодной ковки

Освоив метод холодной ковки, в с лёгкостью сможете начать своё дело по производству изделий из металла. При этом, первоначальные финансовые вложения вам потребуются только на закупку станков, а если вы изготовите станки своими руками, то можно обойтись минимальными затратами.

Ниже мы приведём вам инструкции по самостоятельной сборке станков для холодной ковки.

Станок «улитка»

Изготовление станка «улитка», это один из примеров самостоятельного конструирования, при этом давать советы с точным указанием размеров всех деталей не имеет смысла. Вам нужно ориентироваться на своё представление о работе станка, как и что будет гнуться, какое количество витков спирали будет достаточно для качественной работы, какого размера будет рычаг со столешницей. Если вы поймёте суть процесса изготовления станка, то сама сборка не вызовет особых затруднений.

Станок “улитка”

Станок “улитка”

Изготовление основных узлов станка

Каркас.

Процесс сгибания железного прута, подвергает станок сильным нагрузкам, поэтому при изготовлении каркаса для «улитки», используется только металлические уголок, швеллер или толстостенная труба. Не делайте каркас из деревянных брусьев, такой стол не выдерживает длительных нагрузок и разрушается.

Столешница.

Столешница для «улитки» делается из металлической плиты вырезанной в форме круга, толщиной не менее 4мм. Из этой же плиты, вырезается вторая столешница, повторяющая форму первой. На второй столешнице будут размещаться сегменты улитки и производится сгибание изделий. В процессе холодной ковки, столешница принимает на себя основную часть нагрузки, поэтому не нужно экономить и делать её из более тонкого листа железа.

Основной вал и рычаг.

Основной вал размещается по центру между столешницами и крепится к основанию с помощью четырёх прямоугольных треугольников. Изготовить вал можно из толстостенной трубы нужного диаметра. Рычаг крепится к валу с помощью кольца и вращается вокруг него, дополнительно на рычаг устанавливается ролик для сгибания прутьев на верхней столешнице.

Схема станка

Схема станка

Разметка и монтаж навесных деталей

В зависимости от того желаете ли вы производить только однотипные образцы или вам потребуются более художественные изделия, существует три варианта устройства «улитки».Вариант №1. Это самый простой из трёх вариантов, суть его в том, что на столешнице прорисовывается контур спирали.

Чертёж сегментов “улитки”

Чертёж сегментов “улитки”

По своей сути это рисунок будущих изделий которые вы будете производить на станке. После нанесения схемы, достаточно вырезать из толстых полос железа разной ширины, несколько сегментов, повторяющих линию рисунка и приварить их по разметке к столешнице. На такой статичной «улитке» вы сможете производить простейшие изгибы.Вариант №2. Второй вариант является самым популярным среди самодельных станков, он подразумевает изготовление разборной улитки из съёмных частей. Вдоль контуров разметки высверливаются отверстия, в которых нарезается резьба. Далее, из картона или фанеры изготавливаются шаблоны для сегментов-упоров и по ним из металла делаются накладки. В завершении, в накладках высверливаются отверстия, которые должны совпасть с посадочными гнёздами на столешнице. Для закрепления сегментов, используются в основном болты, но вы можете сделать и цилиндрические упоры. Данная конструкция «улитки», позволит на одном станке производить спиралевидные заготовки с различными радиусами.

“Улитка” из полос металла

“Улитка” из полос металла

Вариант №3. В третьем варианте вместо разборных сегментов-упоров, изготавливаются несколько съёмных модулей с разными вариантами улитки, которые меняются по мере необходимости. Модуль делается куска железа на который наварены сегменты повторяющие части спирали.

Модули “улитки”

Модули “улитки”

Сборка станка.

- Установите каркас на месте где вы будете иметь свободный доступ к станку со всех сторон.

- Забетонируйте ножки каркаса в полу или закрепите каркас другим доступным способом.

- Приварите к каркасу основную столешницу.

- Установите основной вал приварив его к столешнице и укрепив треугольниками.

- Наденьте на вал вращающийся рычаг.

- Установите верхнею столешницу, приварив её к основному валу.

- Установите на столешницу сегменты улитки.

После сборки проведите пробное сгибание прута. Что бы более подробнее узнать о сборке станка для холодной ковки «улитка» ознакомьтесь с видеороликом:

Станок торсионный

Данный станок предназначен для одноосного продольного скручивания заготовки из прутка поперечной или квадратной формы.

Станок торсионный

Станок торсионный

Для основания торсионного станка используются швеллер или двутавр. К нему с помощью сварки присоединяют толстую железную полосу, на которую устанавливают тиски для зажима неподвижной части прута. Тиски закрепляются четырьмя болтами диаметром М16 или более. Для увеличения прочности зажима прутка, на тиски навариваются рифлёные пластины из листовой стали. С противоположной стороны основания устанавливаются направляющие ролики, к которым присоединяется зажимной узел для подвижной части заготовки. Его изготавливают из стальной втулки, в которой необходимо предусмотреть отверстия для зажимных болтов расположенных под углом 120 градусов. Болты должны иметь плоский торец и быть изготовлены из качественной стали. Оба зажимных устройства должны располагаться соосно, для этого их необходимо проверить с помощью уровня, слесарного угольника и штангенциркуля.

Виды станков

Виды станков

Далее необходимо изготовить ручку для проворачивания подвижной части зажима. Её рычаг должен бить как можно длиннее, для снижения прикладываемого усилия. Саму рукоятку лучше сделать с резиновой втулкой, для исключения проскальзывания руки во время работы. После полной сборки станка его проверяют на надёжность работы подвижных элементов и точность производства деформации прутка. После проверки станок крепится к опорной раме.

Простая модель торсионного станка

Простая модель торсионного станка

Как сделать торсионный станок своими руками смотрите в ролике:

Станок «гнутик»

Чтобы качественно сформировать угол в изделии производимом методом холодной ковки, вам понадобится станок под названием «гнутик». Он состоит из стальной пластины с подвижным упором на которых находятся два опорных вала и рычаг.

Станок “гнутик”

Станок “гнутик”

Заготовка помещается между клином и опорными валами. После этого, с помощью рычага происходит смещение клина по направлению к валам, что приводит к изгибу заготовки.

Компьютерная модель станка

Компьютерная модель станка

Изготовить такой станок довольно просто, главное следовать приведённому чертежу и использовать инструментальную сталь, поскольку во время работы на части устройства производится большая нагрузка. Как сделать станок “гнутик” вы также можете посмотреть в видеоролике:

Станок «волна»

Правильнее назвать данный станок — управляемая волна. Оснащение станка состоит из пары стальных дисков диаметром 140 мм., которые крепятся при помощи болтов к рабочей столешнице. На ведущем диске закреплена ось вращения универсального воротка.

Станок “волна”

Станок “волна”

Управление волной происходит в следствии изменения расстояния между дисками. При обкатывании воротком прутка вокруг ведущего диска, происходит формирование узора, после этого, пруток снимается с кондуктора и формируется узор с другой стороны. Посмотреть работу станка вы можете в видеоролике:

Станок — пресс

Для формирования наконечников прутьев необходим пресс. Этот станок работает по принципу маховика, в начале вращая штангу с грузами отводят винтовой боёк назад до упора. После этого вставляют в гнездо сменный штамп и ставят заготовку. Далее, быстро раскручивают штангу в обратную сторону и оставляют его свободно вращаться. В заключении боёк сильно бьёт по хвостовику штампа, за счёт этого развивается усилие достаточное для штамповки.

Прокатный пресс

Прокатный пресс

Что касается ручного прокатного стана, то его можно сделать самостоятельно, но вам всё равно придётся заказывать — валки из специальной стали, подшипниковые втулки и валы, а шестерни покупать в магазине. Изготовить на таком станке можно только наконечники «гусиная лапка» и «лист».

Соединение и покраска деталей

Элементы произведённые методом холодной ковки, соединяются двумя способами:

- Сварка — детали привариваются друг к другу, а окалина стачивается «болгаркой» или другой шлифовальной машиной.

- Хомуты — такой вид соединения смотрится гораздо красивее. Для хомутов используют проштампованные полоски металла толщиной от 1,5 мм.

Покраску готовых изделий производят кузнечными эмалями или красками для металла на акриловой основе.

Соединения деталей с помощью сварки

Соединения деталей с помощью сварки

Изделия произведённые методом холодной ковки

Предлагаем вам ознакомиться с вариантами изделий которые вы можете сделать используя метод холодной ковки:

- Элемент забора полностью сделанный по методу холодной ковки. Для соединения деталей использованы хомуты. Для изготовления использовались станки: «улитка», торсионный, «гнутик» и «фонарик».

- Скамейка содовая — изготовлена посредством холодной ковки и обшитая деревом.для соединения элементов использована сварки и хомуты. В изготовлении применялись станки — «улитка», торсионный, пресс.

- Балконные перила — метод производства — холодная ковка. Элементы перил соединены при помощи сварки и хомутов. Используемые станки при производстве — «волна», «улитка», пресс.

- Лестничные перила — произведены по методу холодной художественной ковки. Детали соединены с помощью сварки. В производстве использованы станки — торсионный, «фонарик», «улитка».

- Козырёк — методом холодной ковки выполнен каркас козырька. Детали соединены с помощью сварки. В процессе изготовления использованы станки — «улитка», «волна», пресс.

- Мангал — простая конструкция изготовленная по методу холодной ковки. Для соединения деталей использованы хомуты и сварки. Элементы мангала производились на станках — торсионный, «улитка».

- Двуспальная кровать — для спинок использован метод холодной ковки. Соединения сделаны сваркой и хомутами. В процессе изготовления использованы станки — «улитка», «волна» и пресс.

Как видно из всего вышеперечисленного, метод холодной ковки не требует больших финансовых затрат и довольно лёгок в освоении, поэтому если вы решили начать обучение кузнечному делу именно с этого метода, то вы поступили правильно.

Кованные металлические изделия в любом интерьере придают колорита и смотрятся очень эстетично. Но далеко не каждый владелец дома или дачи хочет иметь типовые решения, которые предлагает рынок. К тому же стоят кованные декоративные элементы очень дорого.

Горячая ковка требует серьезных навыков, оборудования и рабочего пространства. Идеальным решением для воплощения своих дизайнерских фантазий являются приспособления для холодной ковки. Покупать такие станки по карману не каждому, а вот сделать устройство самостоятельно не так уж и сложно.

1 Плюсы холодной ковки

При обработке металла данным способом не требуется его нагрев. Следовательно, не требуются печи, выдержка температур, навыки работы с раскаленным металлом, специальные рабочие площади и т.д. К тому же отсутствует опасность получения серьезных ожогов.

Приспособления для холодной ковки предусматривают выгибание и прессование металла. Станки для выполнения этих процессов могут быть как электрическими (понадобится электродвигатель и редуктор), так и ручными. Они просты в изготовлении своими руками, в обслуживании. Конструкция самих агрегатов абсолютно элементарна, но стоит знать, что сам процесс ручной ковки требует немалых сил от рабочего.

В отличие от декоративных элементов, полученных в результате обработки раскаленного метала, продукт холодной ковки, в случае необходимости, всегда можно переделать. Он разгибается так же легко, как и сгибается.

Метод создания декоративных элементов из металла без нагревания очень удобен, когда нужно сделать много одинаковых. В этом случае изготавливается самодельное устройство под конкретный рисунок с конкретными размерами и выполняются шаблонные действия.

Гибочный станок значительно экономит время, силы и финансовые затраты на оборудование помещения и само выполнение работ по обработке металла.

1.1 Назначение устройства

Устройство для холодной ковки позволяет выполнить абсолютно все работы, которые выполняет кузнец по обработке горячего металла. Ручные приспособления прекрасно справятся с производством таких декоративных элементов как:

- оконные решетки;

- конструктив для поручней лестниц, лавочек, стульев;

- ножки, быльца и прочие элементы домашней мебели;

- конструктив различных ограждений, ворот, калиток;

- подставки под цветы, каминные решетки, полочки и многое другое.

В процессе холодной ковки применяются исключительно мягкие металлы, такие как алюминий, дюралюминий, сталь, медь, латунь, магниевые и никелевые сплавы.

1.2 Разновидности агрегатов

Для создания декоративного кованного интерьера из металла понадобятся детали нескольких типов. Среди них спиралеобразные прутья, дуги, спирали, различные детали из листового металла.

Универсальный станок для холодной ковки своими руками сделать практически невозможно, поэтому для создания каждого элемента придется делать отдельное приспособление. К таким устройствам относят следующие агрегаты:

- Гнутик. Позволяет изготавливать металлические дуги, выгнутые под определенным углом.

- Улитка. Такое устройство предназначено для загиба арматурных и профильных прутьев в спирали.

- Твистер. Инструмент для изгибания прута в спиралеобразный вдоль оси.

- Волна. Устройство, предназначенное для загиба арматурного или профильного прута в волновой элемент.

- Кольцо. Для изготовления колец и овалов.

- Пресс. Устройство, предназначенное для расплющивания металлических изделий.

- Молот и наковальня. Очень полезные универсальные инструменты, позволяющие исправить недоработки.

Все агрегаты, предназначенные для выполнения указанных выше задач, могут быть как ручными, так и электрическими.

Для работы последних понадобится электродвигатель и редуктор. Электрические станки, имея двигатель и редуктор, выполняют работы гораздо быстрее и облегчают участь самого работника.

2 Как сделать станок для холодной ковки в домашних условиях?

Сделать станок любого из указанных выше типов своими руками в домашних условиях очень просто. Для этого не понадобятся какие-то хитрые инструменты или дорогостоящие механизмы и материалы. Все, что нужно для такого устройства, найдется практически в любом гараже.

2.1 Материалы и инструменты

Не зависимо от того, какое именно устройство вы планируете сделать, вам понадобятся следующие материалы:

- листовой металл толщиной 4-5 мм;

- арматурные прутья, профильные прутья или профильная труба;

- устойчивая станина;

- если собираемся делать не ручной, а электрический гибочный аппарат, понадобится низкооборотный двигатель и редуктор.

Для организации процесса по изготовлению агрегата для холодной ковки, нужно запастись следующими инструментами:

- «болгарка» для порезки металлических элементов (в случае ее отсутствия, используем пилку по металлу);

- сварочный аппарат;

- наждачный камень и наждачная бумага;

- тиски и плоскогубцы;

- бумага, карандаш, маркер;

- рулетка или сантиметр.

2.2 Ручной станок «улитка»

Спиралеобразные элементы используют в создании «кованного» интерьера чаще всего. Поэтому начнем рассмотрение производственного процесса со станка «улитка».

Самодельный электрический агрегат потребует, кроме обычного набора деталей, использовать двигатель и редуктор. Редуктор применяют для снижения оборотов двигателя. Но об этом мы поговорим позже. Пока же рассмотрим пошагово, как сделать ручное устройство.

Отметим также, что один станок может делать спирали разного диаметра, но для этого понадобится съемная улитка. Достичь этого можно двумя вариантами: цельные металлические съемные круги с приваренной улиткой, или один круг со съемными частями спирали.

Самодельный аппарат для холодной ковки готов. Можно закладывать прут, фиксировать, упираться в него загибочным бочонком и обходить вокруг до получения нужного изделия.

2.3 Станок для холодной ковки своими руками 3 в 1 (видео)

2.4 Электрический аналог

Отличие лишь в том, что двигатель через понижающий редуктор должен вращать рабочий круг. Загибочный же бочонок приваривается непосредственно к кругу не затрагивая редуктор. В остальном принцип изготовления агрегата абсолютно идентичен и редуктор с электродвигателем лишь дополняют его.