Многие смотрели и помнят фильм Антона Васильева «Красиво жить не запретишь», который вышел на экраны в 1982 году — красиво жить хочется всем. И одной из составляющих такой жизни является интерьер нашего дома или квартиры, где совсем не последнюю роль играют межкомнатные двери, которые не будут скрипеть. О дверях и их разновидностях мы поговорим ниже, а также посмотрим видео в этой статье.

Дверь из MDF

Хорошее деревянное полотно стоит хороших денег, а это не всегда и не всем по карману — цена цельной древесины ценных пород «кусается» даже в такой богатой лесом стране, как Россия. Конечно, есть выход — это так называемая «канадка» — реечный каркас, обшитый ДВП, который имеет достаточно привлекательную структуру и рассчитан на покраску.

Но такое полотно не создаст эффекта натуральной древесины. Поэтому наилучшим бюджетным вариантом можно назвать MDF, особенно с натуральным шпоном из ценных пород.

Вдруг как в сказке… 7 качеств

Я могу перечислить как минимум 7 превосходных качеств, которыми обладают двери и порталы, сделанные из МДФ:

- Полотна из MDF не реагируют на перепады влажности и температуры, что очень важно для таких комнат, как или ванная. Это означает, что они не будут разбухать и, следовательно, коробиться, а само полотно всегда будет иметь ровную (не поведенную) плоскость.

- Строительный рынок предлагает огромный ассортимент дверей, как по конструкции, так и в цветовом отношении. Здесь, пожалуй, самый большой выбор из всех существующих на данный момент аналогов.

- Такое полотно никогда не будет оттягивать подвесы, так как вес межкомнатной двери из МДФ слишком мал и металлические петли превосходно с ним справляются.

- MDF относится к группе слабогорючих материалов, поэтому такие полотна считаются пожаробезопасными.

- Лицевое покрытие MDF, будь то натуральный или искусственный шпон либо лакокрасочные материалы, не теряют свой цвет в течение времени. То есть вам не страшно обилие солнечного света в комнате, проникающего через окна.

- За ними чрезвычайно просто ухаживать, к тому же при необходимости их можно также мыть бытовой химией.

- И, наконец, стоимость такого полотна по сравнению с цельной древесиной, достаточно низкая.

Следует отметить, что реставрация межкомнатных дверей из МДФ возможна лишь в том случае, если панели остались целыми, так как они не восстанавливаются.

Так что же такое МДФ

Medium Density Fibreboard (аббревиатура MDF), это древесноволокнистая плита средней плотности. Но в русском языке существует транслитерация — МДФ, которая зачастую расшифровывается, как мелкодисперсная фракция и это вполне соответствует действительности.

Плиты изготавливаются из мелкой древесной стружки, которую прессуют под высоким давлением и при высокой температуре, что делает материал похожим на ДСтП или ЛДСП.

Но:

- во-первых, у ДСП используется также и крупная стружка вместе со щепой;

- а, во-вторых, в качестве связующего для MDF инструкция предусматривает использование лигнина.

А вот лигнин, это сугубо природное вещество (lignum на латыни означает древесина), которое находится в клетках сосудистых растений и в некоторых видах морских водорослей. Следовательно, в результате получается экологически чистый материал, без каких-либо химических добавок.

Примечание. По техническим качествам MDF превосходит цельную древесину, так как такие плиты легче по весу, устойчивы к перепадам температур и влажности, а также имеют более высокую прочность.

Конструкции дверей

Конструкции полотен: слева — филёнчатое, справа — щитовое

Полотна, которые вы видите на верхнем фото, по сути, отображают все типы дверных конструкций и совсем не обязательно, чтобы они выглядели именно так. Просто филенчатое полотно состоит из нескольких частей, где вместо филёнок могут быть стёкла. А щитовое полотно, это сплошная толщина всей двери.

Филёнчатая конструкция: 1 — стоевая царга; 2 — багет; 3 — филёнка; 4 — верхняя и нижняя царга

На верхней фотографии вы видите конструкцию, по принципу которого делаются филёнчатые двери из любых материалов. В случае с МДФ зачастую вместо филёнок вставляются стёкла, а основание или делается из сплошного MDF профиля.

Щитовое полотно: 1 — MDF; 2 — шпон; 3- сотовый наполнитель; 4 — деревянный каркас; 5 — усиливающие элементы

Щитовые двери представляют собой деревянную раму, обшитую MDF панелями, которые могут быть разного типа. Такая конструкция может служить для ванной или её можно даже использовать как входную дверь. Такое полотно также может быть цельным, но может быть и остеклённым, что не редкость для MDF.

Все полотна или порталы, сделанные из MDF, могут иметь несколько разную поверхность — MDF может быть шпонированным, ламинированным и крашеным. Безусловно, самыми дорогими будут двери, покрытые натуральным шпоном, а наиболее влагостойкими — из ламинированных панелей.

Зато наиболее лёгкий ремонт можно провести для полотен под покраску, так как краска для межкомнатных дверей из МДФ в огромном ассортименте продаётся в любых строительных магазинах.

Уход за MDF

Как я уже упоминал выше, МДФ не боится влажной уборки, но это не означает, что их можно мыть проточной водой — для этого существует влажная губка, которой полотно протирается своими руками.

Кроме того, вы можете использовать бытовую химию, но при условии, что там нет абразивных веществ, так как это может повредить поверхность, оставив едва заметные царапины, от которых фон становится, как бы грязным или затёртым. Но в 99% случаев при покупке MDF дверей к ним прилагается инструкция по уходу, где конкретно перечисляются все возможные средства и способы уборки.

Двери с фрагментами стёкол или остеклённые по всей верхней части тоже нуждаются в уходе, но это вовсе не означает, что одним и тем же средством вы можете вычистить всё полотно. Для стёкол следует использовать другие составы — обычно, это всё те же препараты, которыми вы пользуетесь при очистке окон и зеркал.

Заключение

Если вы задумались над тем, чем покрасить MDF, то хочу вам напомнить, что этот материал очень схож с натуральной древесиной. Следовательно, здесь уместны любые лакокрасочные составы, используемые для дерева. Возможно, у вас есть какие-либо идеи или замечания, тогда напишите, пожалуйста, об этом в комментариях.

Межкомнатные двери являются необходимой частью жилых, производственных и офисных помещений. При выборе дверных полотен и доборных элементов нужно знать, каким образом и по каким правилам они изготовлены, а также понимать преимущества и недостатки материалов, используемых при производстве дверей. Современные производители применяют высокотехнологичное оборудование, которое позволяет выпускать большое количество продукции высокого качества с различными видами покрытия и с современным дизайном.

Технология изготовления межкомнатных дверей

Двери служат для разделения различных функциональных частей помещения и обеспечения шумоизоляции, защиты от посторонних запахов и излишней влаги. Способы изготовления дверных полотен и доборных элементов зависят от материалов, используемых при производстве. Наиболее популярны двери, которые изготавливаются из деревянного массива или сборные на деревянном каркасе. Стеклянные вставки делают полотно частично проницаемым для света и визуально расширяют пространство комнат или коридоров.

Наиболее сложный и многозвенный технологический процесс происходит при изготовлении дверей с использованием деревянных элементов. Дело в том, что лесоматериал, который не прошёл полный цикл предварительной сушки и обработки, подвержен короблению и растрескиванию. Чтобы избежать потерь в качестве конечного продукта, необходимо уделить большое внимание предварительной подготовке древесины с использованием определённых технологических приёмов. Процесс изготовления межкомнатных дверей включает следующие этапы:

- Лесоматериал (кругляк) сосновых пород распиливается на заготовки с помощью ленточных пил с автоматической подачей брёвен.

Брёвна распиливаются на заготовки необходимой толщины

- Заготовки обрабатываются высокой температурой и паром в сушильных камерах, чтобы избежать неравномерного высыхания и коробления древесины. По окончании процесса сушки производится обязательный контроль влажности.

Сушка пиломатериала производится при воздействии пара и высокой температуры

- Высушенные заготовки раскраиваются на бруски технологического сечения и из них удаляются дефектные фрагменты (сколы, сучки, трещиноватые и гнилые участки), которые могут повлиять на качество дверного каркаса и полотна.

Из раскроенной на брус заготовки вырезаются дефектные участки

- Затем осуществляется сращивание заготовок с помощью шипов, клея и вертикального пресса в щит, из которого после высыхания и обрезки получают дверное полотно.

С помощью вертикального пресса получают щитовую заготовку дверного полотна

- После шлифовки полотно покрывается трёхслойным шпоном или МДФ-панелями с одним слоем шпона и помещают в пресс для склейки.

- На следующем этапе фрезерно-гравировальным станком вырезаются фигурные декорирующие элементы, филёнки или проёмы для остекления, а после сборки дверные полотна покрываются тремя слоями лака с промежуточной и окончательной шлифовкой.

При окончательной сборке монтируются филёнчатые элементы или остекление

- После заключительной просушки продукция упаковывается, при необходимости снабжается фурнитурой и отправляется потребителю.

Технологическая последовательность изготовления дверей может быть иной и это зависит от материала, оборудования и дизайна изделия. Например, для дорогих дверей из массива ценных пород дерева не характерно использование шпона и они изготавливаются с применением сложных станков с ЧПУ, а в бюджетных дверях часто используются вставки из гофрокартона и дешёвая плёнка для ламинирования.

Важно отметить, что в заводских условиях фурнитура на двери с симметричным декором обычно не устанавливается, поскольку при монтаже у потребителя изделие может открываться как в левую, так и в правую сторону, соответственно петли и ручки устанавливаются монтажниками по месту.

Видео: изготовление дверей из массива дерева

Правила и нормы производства межкомнатных дверей

Дверные блоки изготавливаются на оборудовании, которое размещается на значительных производственных площадях. К этим помещениям предъявляются определённые требования, как к промышленным объектам, в которые входят склады лесоматериалов, сушилки, обрабатывающий цех, лакокрасочный участок и склад готовой продукции. Каждый производственный участок обустраивается по правилам и нормам, в соответствии с техническими условиями для конкретной задачи. Основными требованиями к производственным помещениям по изготовлению дверей являются следующие критерии:

- наличие свободных подъездных путей;

- в зданиях должна быть обеспечена стабильная температура, влажность, естественное и искусственное освещение;

- должно быть обустроено электроснабжение, отопление, вентиляция, водоснабжение и канализация;

- помещения должны быть оборудованы пожарной сигнализацией, средствами пожаротушения и аварийными выходами;

- на рабочих местах необходимо обеспечение безопасных условий труда;

- лакокрасочные участки должны быть изолированы от остальных помещений и снабжены приточной вентиляцией.

Персонал обязан проходить профессиональную подготовку и обучение по нормам охраны труда, пожарной и электробезопасности, а также проходить внеплановый, повторный и первичный инструктаж на рабочем месте.

Производственное помещение должно быть оборудовано в соответствии со стандартами

Основной нормой для производственного процесса служит технологическая документация, которая опирается на Технические условия для производства ТУ 5361−001−58037723−2015 «МЕЖКОМНАТНЫЕ ДВЕРИ, ПЕРЕГОРОДКИ И ПОГОНАЖНЫЕ ИЗДЕЛИЯ К НИМ». В этом документе изложены требования по конструкции межкомнатных дверей, качеству материала и покрытия лицевой поверхности, а также экологические требования. В нормативах указан порядок приёмки готовой продукции, сертификации и установки гарантийного срока эксплуатации.

Для покупателя важно наличие сертификата, гарантийного срока и соответствия двери, коробки и доборных элементов требованиям технических условий, поскольку это подтверждает качество изделия, и позволяет рассчитывать на длительный срок эксплуатации.

Действующие ГОСТы по производству межкомнатных дверей

Технические характеристики дверей обусловливаются стандартами, которые задают общие технические условия или методы определения физических параметров и габаритов готовой продукции. Многие производители создают изделия по нестандартным размерам, но с неукоснительным соблюдением требований качества. Потребителю может быть интересен перечень регулирующих стандартов, по которым работают производители межкомнатных дверей, а именно:

- Общие требования к деревянным дверям с перечнем нормативных документов устанавливаются ГОСТ 6629–88, а требования к изделиям из дерева изложены в ГОСТ 475–78.

- Варианты конструкций межкомнатных дверей, их типы и размеры указаны в ГОСТ 24698–81.

- Требования к доборам, крепёжным элементам и петлям назначаются ГОСТ 538–88.

- Методы определения звукоизоляции, сопротивления теплопередаче и воздухопроницаемости регламентируются ГОСТ 26602.

- Определение плоскостности дверного полотна осуществляется по стандарту СТ СЭВ 4181–83.

- Методика испытания надёжности изложена в СТ СЭВ 3285–81.

- Сопротивление ударной нагрузке производится по методу, указанному в СТ СЭВ 4180–83.

В сопроводительных документах на готовую продукцию должно присутствовать условное обозначение дверных полотен, например, U05195 VERSAL pat. 1014 dec/oro полотно D3 91х 230 L, которое означает следующие параметры двери:

- артикул − U05195;

- торговое наименование определённой коллекции − VERSAL;

- тип отделки/цвет − pat. 1014 dec/oro;

- название изделия − полотно;

- модель изделия − D3;

- ширина и высота полотна − 91х230;

- вид открывания, левое − L.

Перед тем как заказать двери, необходимо тщательно измерить дверные проёмы, чтобы выбрать нужный типоразмер коробки, полотна и нужное количество доборных элементов. Для межкомнатных дверей существуют стандартные габариты проёмов с соответствующим обозначением по СНиП и такой подход облегчает выбор дверной коробки по таблице.

Таблица: соотношение размеров проёма с размерами дверного полотна

Существующие нормативные документы гарантируют высокий уровень качества продукции, стандартизацию по размерам и соблюдение экологических требований, кроме того, потребитель может определить соответствие, заявленных производителем свойств изделия, качественному и ценовому уровню.

Материал для изготовления межкомнатных дверей

В производстве межкомнатных дверей и перегородок используются современные материалы, которые отличаются экологической чистотой, прочностью, небольшим весом и долгим сроком эксплуатации. К ним относятся металлопластиковые и стеклянные двери, каркасом для которых служит алюминиевый профиль, а заполнителем — пластиковые панели или калёное триплексное стекло с матовым покрытием. Но традиционные двери с деревянным каркасом и вставками из стекла, МДФ-панелей и филёнчатых элементов занимают основную нишу на рынке. При изготовлении такой продукции используются следующие материалы:

- Очищенный от дефектов сосновый пиломатериал с влажностью не более 8%, сращиваемый в шип с помощью клеевого прессования.

- Древесно-стружечные плиты высокой плотности.

- Натуральный шпон из различных пород древесины толщиной 0,6 мм.

- Ламинирующая плёнка, имитирующая древесину ценных пород дерева.

Ламинирующая плёнка придаёт дверям текстуру натуральной древесины

- МДФ-панели различной толщины, используются для облицовки дверных полотен и создания филёнчатых элементов.

- Стекло матовое, триплексное или закалённое, используется для светорассеивающих и декоративных вставок в дверное полотно.

- Гофрокартон применяют в бюджетных вариантах, как звукоизолирующие вставки в полотно между брусьями каркаса.

Гофрокартон используется для утепления и шумоизоляции недорогих дверных полотен

- Восковые и водостойкие покрытия, колерующие составы и лаки.

- Клей типа «Клейберит 303.2», MERITIN КЛЕЙ D3 и другие, используется для промышленной склейки фрагментов полотен, дверных коробок и доборных элементов.

Производство недорогих дверей основывается на применении ДСП, ламинирующей плёнки, гофрокартона и МДФ, а в более дорогих изделиях используется массив дерева с фрезерованными элементами, филёнками и вставками из закалённого стекла.

Шестилетний опыт эксплуатации автором статьи шпонированных филёнчатых дверей показывает их значительную надёжность. Но в помещениях с высокой влажностью хотелось бы порекомендовать различные виды ламинированных дверей с дополнительным водостойким покрытием. Через четыре года службы в ванной комнате на внутреннем шпонированном полотне, несмотря на обработку жидким воском два раза в год, появились белёсые разводы и потёки от воздействия пара и конденсата. Возникла необходимость косметического ремонта, поэтому пришлось ошкуривать плоскость дверного полотна, обезжиривать растворителем, покрывать колерующим составом и водостойким лаком в два слоя. В меньшей степени появилась такая же проблема в прачечной комнате, а что касается остальных дверей, то незначительные повреждения шпона и царапины были устранены подклеиванием и обработкой твёрдым, колерованным воском различных оттенков. После такого мелкого ремонта полотна, коробки и доборы приобретают первозданный облик и служат более шести лет. В условиях дачной эксплуатации при летнем проживании покрытые водостойким лаком деревянные двери служат более восьми лет. При этом не происходит коробления и рассыхания в условиях перепадов температур и изменения влажности. Но нужно отметить, что наилучшим вариантом для дачного строительства являются металлопластиковые двери и коробки, которые не меняют свойств и сохраняют геометрию при переменчивых погодных условиях.

Оборудование для производства межкомнатных дверей

Наиболее затратным производством межкомнатных дверей, с точки зрения количества необходимого оборудования, является изготовление изделий из дерева. Фабричная продукция из металлопластика и стекла требует большой численности комплектующих и малого количества станков по раскрою каркасов и обработке стеклянных полотен. Переработка пиломатериалов более насыщена станками, прессами и иной оснасткой. Рассмотрим оборудование, которое применяется для производства деревянных дверей:

- Пилорамы и ленточные пилы, используемые для раскроя кругляка.

Пилорама позволяет получить из кругляка пиломатериал необходимой толщины

- Термокамеры с подачей пара для просушки пиломатериала.

Промышленные сушильные камеры позволяют довести пиломатериал до требуемого уровня влажности и избежать коробления заготовок

- Оборудование для производства шпона.

- Шипорезный станок для каркаса и дверного полотна.

С помощью пневматического пресса производится склеивание дверного полотна

- Циркулярные пилы и форматно-раскроечные станки для распиловки заготовок по размерам.

- Копировально-фрезерные станки с программным управлением для декорирования дверных полотен.

С помощью фрезерных станков производятся фигурные и филёнчатые элементы

- Шлифовальные станки для промежуточной и финишной обработки продукции.

- Лакокрасочное оборудование.

Перечень производственного парка может быть расширен по причине применения различных технологических и дизайнерских решений в процессе производства межкомнатных дверей и комплектующих элементов, что положительно сказывается на потребительских свойствах конечной продукции.

Видео: производство межкомнатных дверей

Мы рассмотрели некоторые виды межкомнатных дверей, технологию производства, а также нормативные документы и требования, регламентирующие продукцию этого вида. Для правильного выбора дверей необходимо знать свойства покрытия и материала, из которого они изготовлены. Качественное оборудование и соблюдение технологии производства обеспечивает стойкость к внешним воздействиям и длительный срок эксплуатации изделий. Широкий выбор дизайнерских решений позволяет придать обитаемому помещению индивидуальный облик и неповторимый стиль.

При изготовлении деревянных дверей следует четко знать, из каких элементов она состоит. Для производства дверей из дерева используют следующие элементы: клееный щит, филенка, облицовка.

Производство клееного щита осуществляется из высококачественного массива без сучков и дефектов. Он играет роль каркаса. Оптимальной породой дерева, из которого выполняется производство клееного щита, является сосна. Она проста в обработке, обладает мягкостью и гибкостью, устойчива к механическим повреждениям.

Филенка представляет собой пластинку, помещаемую в щит для придания изделию эстетики. Ее производят как из целой древесины, так и из МДФ.

Облицовку выполняют из шпона или специально обработанной бумаги.

Благодаря такому строению деревянная дверь обладает многими преимуществами:

- экологичностью и натуральностью;

- высокой прочностью;

- сочетается с другими материалами, например, с металлом, пластиком или стеклом;

- тепло- и звукоизоляцией;

- длительным сроком службы, особенно это касается двери из массива.

К минусам дверей из дерева относят их высокую пожароопасность и возможность изменения размеров под влиянием влаги и перепада температур.

Деревянные входные конструкции, устанавливаемые в доме, разделяют на входные и межкомнатные двери.

Материалы для создания деревянных дверей

При производстве деревянных дверей используются дорогие сорта древесины: ясень, бук, дуб, вишня, орех. Более доступным вариантом является сосновый массив или клееный материал. Придать такой двери более солидный вид можно с помощью отделки деревом из благородных сортов древесины.

Несмотря на дороговизну деревянных конструкций, они вполне оправдывают свою стоимость, так как способны прослужить до 50 лет.

Клееный материал для производства дверей на сегодняшний день пользуется большой популярностью, так как по качественным показателям ненамного уступает конструкции из массива, а стоит дешевле. Его делают из нескольких ламелей просушенной древесины и склеенных между собой особыми клеевыми составами. Для того чтобы конструкция из ламелей была достаточно прочной, их располагают перпендикулярно друг другу.

Большой ассортимент дверей изготавливают из МДФ – древесноволокнистых плит. Для их получения древесину подвергают глубокой переработке. Изделия из МДФ активно конкурируют на рынке с конструкциями из натурального дерева и привлекают покупателей своей доступной ценой. Также МДФ не подвергается деформации и воздействию насекомых или грибка, в отличие от натурального массива. Но срок службы такого изделия будет меньше.

Почему появляется брак в процессе производства двери из дерева?

Чтобы получить качественную деревянную дверь, следует отнестись к ее производству со всей ответственностью. Ошибки недопустимы ни на одном из этапов изготовления, иначе в результате получится бракованная входная конструкция, которая быстро придет в негодность.

Наиболее распространенные причины появления брака следующие:

- недостаточно просушен материал;

- низкое качество склейки ламелей между собой или шпона с каркасом.

3 основных этапа производства дверей

Изготовление деревянных дверей происходит по следующим этапам:

- Подготовка древесины.

- Сборка изделия.

Как подготавливают древесину

Правильный выбор леса является основополагающим фактором, влияющим на получение качественного изделия. В процессе выбора важно обращать внимание на наличие таких дефектов:

- гнили;

- трещин;

- большого числа сучков;

- наличие следов от жучков-вредителей;

- повышенное количество смолы.

Лес подвергают распиловке на специальном оборудовании. После пиломатериал рассортировывают по качеству и размерам, а затем просушивают в сушильных резервуарах до показателя влажности 5-10%. Это необходимо для того, чтобы дерево не разбухало, и стало устойчивым к различным деформациям. Следующий этап – повторная сортировка с целью убрать древесину с большим количеством сучков, трещин и прочих дефектов.

Сборка изделия

Для производства каркасного щита выбирается самое лучшее дерево, из которого затем делают ламели. Их склеивают в . По желанию стоевые и поперечные элементы могут покрываться МДФ толщиной в 3 мм. Филенчатые детали также можно покрыть данным материалом в 12-15 мм.

Доски на углах скругляют, а выступающие части срезают под углом 45°. При этом в длину стандартные доски должны составлять около 2 м, а в ширину – 70-80 см. После установки всех составляющих элементов следует убедиться в отсутствии зазоров и щелей между ними.

Все процессы обработки конструкции производят на современном высокоточном оборудовании. С помощью него можно создать разнообразные узоры на дверном полотне, что позволяет предложить потребителю обширный ассортимент продукции. Для этого применяют разные декоративные техники: браширование, нанесение патины и т.д.

Если дверь не подвергалась шпонированию или ламинированию, следует выполнить наружную отделку специальными составами: акриловыми красками, полиуретановыми лаками и т.д. Их предложение на рынке очень разнообразно. Для удобства окрашивания лучше воспользоваться пульверизатором. Перед покраской двери следует обработать специальной грунтовкой. Теперь необходимо смонтировать требуемую фурнитуру и вставить дверь в готовый проем.

В этой статье:

Популярность межкомнатных дверей у населения сравнима только с пластиковыми окнами . И на первые, и на вторые спрос отличается стабильностью даже в период экономического кризиса. Но так как межкомнатные двери выполняют не только функциональное предназначение (открывать/закрывать доступ в помещение), но и эстетическое – они должны выглядеть эффектно и нравиться покупателям.

Даже если изготавливать двери из экологически чистых материалов (например, массива), но не придать модели презентационный внешний вид – дело, скорее всего, будет обречено на провал.

Что нравится потребителю? Критерии выбора

Ассортимент продукции – важнейшее решение для будущего производства. И определять его следует с учетом потребительских предпочтений.

Основные виды межкомнатных дверей:

Из массива

Дверное полотно изготавливают из ламелей дерева (массив разных пород – от мягких, типа сосны, до твердых дубовых и более ценных). Бруски сращивают с помощью клея и выдержки под прессом, полотно шлифуют, калибруют и лакируют, либо покрывают декоративной отделкой (например, шпоном дорогих пород).

Для дверей премиум-класса возможна более сложная технология: применяется частичное тонирование, мозаичное сращивание, инкрустация, благодаря чему дверное полотно превращается в настоящее произведение искусства.

Деревянные с отделкой шпоном

Двери среднего ценового сегмента. В основе, обычно, недорогая древесина в виде досок, скрепленных в каркас, покрытый шпоном с внешней стороны.

Для пустот используют различные наполнители, например, гофрокартон .

Ламинированные

При ламинировании на каркас-основу из ДСП или МДФ наносится пленка различного цвета и текстуры. Такая технология производства позволяет имитировать различные материалы (и не только дерево), но износостойкость подобных дверей – наиболее низкая среди всех видов;

Пластиковые, алюминиевые и их различные комбинации

Комбинирование таких материалов как пластик и алюминий используется для оснащения нежилых помещений (офисы, медицинские, государственные, образовательные учреждения).

По оценкам производителей, тенденции потребительского спроса можно охарактеризовать так: «от дешевого к дорогому». Сегодня наиболее востребованы шпонированные двери, но с основой не из ДСП, как было ещё пару лет назад, а из древесного массива. Почему?

Причины очевидны:

- надежность – на межкомнатные двери идет довольно большая нагрузка (особенно, если в доме есть ребенок). А цельный массив всегда выигрывает у каркасной конструкции, и шпон из твердых пород дерева защитит полотно лучше ламината и других пленочных материалов;

- шпон однороден по структуре (по сравнению с мебельным щитом), поэтому несложно подобрать максимально похожие двери для разных комнат;

- натуральность материала;

- цена – стоимость дверей из недорогой древесины, облицованной шпоном «вписывается» в категорию среднего ценового сегмента (порядка $250), но прослужат они намного дольше, чем каркасные изделия. Да и при необходимости, такие двери можно реставрировать.

Организационная форма и каналы сбыта продукции

Юридическую форму для бизнеса следует выбирать, предварительно оценив потенциального покупателя.

Здесь есть такие варианты:

- крупный опт – строительные компании и госпредприятия (обычно, действует тендерная основа, которую достаточно сложно выиграть новому игроку на рынке);

- заключение договоров с сетями строительных маркетов и специализированных магазинов;

- реализация через собственные розничные точки;

- дилерская сеть.

На практике, предприятие, занимающееся изготовлением межкомнатных дверей, редко ограничивается одним вариантом сбыта – для увеличения продаж следует разрабатывать все доступные «каналы».

Поэтому оптимальной организационной формой будет юридическое лицо – ООО (с ИП многие строительные фирмы и супермаркеты просто не сотрудничают).

В видах деятельности необходимо указать следующие коды:

- 20.30.1 Производство деревянных строительных конструкций и столярных изделий;

- 51.53.24 Оптовая торговля прочими строительными материалами.

Лицензия на производство межкомнатных дверей не требуется. Но если вы планируете в качестве дополнительных услуг предоставлять установку, учтите, что без специального разрешения допускается монтаж дверных полотен только на место уже существующих проемов. Если же проект предусматривает расширение или любое другое изменение проема – тогда необходима соответствующая строительная лицензия.

Технология производства межкомнатных дверей

Рассмотрим полный технологический цикл производства межкомнатных дверей из древесного массива с облицовкой шпоном.

1. Производственный цикл начинается с распиловки древесины (бревен) на высокоточных ленточных пилорамах, что обеспечивает минимальный уровень брака.

2. После – доски поступают в специальное место – сушильный комплекс, оборудованный камерами с механизированной загрузкой. Процесс сушки завершается контролем влажности в материале.

3. Затем доска распускается на отдельные бруски (ламели) требуемого сечения. Из ламелей удаляются все дефекты – материал с сучками, неровностями, которые могут влиять на качество будущей двери.

4. На специальной линии сращивания осуществляется склеивание бездефектных заготовок по длине в мебельный щит. Прочность дверного полотна обеспечивается за счет клеевого шипового соединения отдельных заготовок. Склеенные брусья обрабатываются с четырех сторон на фрезерных станках до требуемого сечения.

5. Склеивание ламелей по ширине, для изготовления полотен и отдельных элементов дверей, осуществляется в вертикальных прессах. На стадии этой операции строго контролируется перпендикулярное расположение волокон в соседних брусьях, что гарантирует высокую стойкость будущих дверей к различным деформациям в процессе эксплуатации.

6. Для придания несущим конструкциям двери высокой жесткости и стабильности форм, дверное полотно покрывают шпоном, изготовление которого происходит на отдельной технологической линии.

7. Для производства шпона используются цельные бревна, которые предварительно пропаривают (в запарной камере в течение 3-х суток), а затем – центрируют и ошкуривают на корообрезочном станке, чтобы избавить от коры и лубяного слоя.

8. Следующий этап – круговая обрезка. Бревно постоянно вращается, а станок снимает с него тонкий слой шпона, толщиной всего в 0,6 см. Со среднего бревна получается около 134 линейных метра шпона.

9. Затем шпон разворачивается и разрезается на листы. Листы с одинаковым узором волокон укладываются в стопку. Из них отбираются впоследствии части для внешней облицовки двери.

10. Для придания двери особой износоустойчивости, используют три слоя шпона (в эконом варианте – заменяют на МДФ или ДСП с одним слоем шпона).

Для этого клей наносят с двух сторон на средний слой листа шпона, и отправляют под горячий пресс. Здесь, при температуре более 100 C, средний лист плотно приклеивается к двум другим. Через полторы минуты клей застывает, образуя высокопрочный верхний слой-фанеру для дверного полотна. Такую отделку изготавливают из самых разных древесных пород (березы, дуба, бука, ясеня и других) .

11. Шпонированную фанеру наносят на склеенное из ламелей дверное полотно, и помещают под холодный пресс на 30-40 минут, пока сохнет клей. Дальше – все составляющие конструкции двери шлифуются и проверяются на соответствие, чтобы в дальнейшей сборке исключить наличие недопустимых зазоров или перепадов.

12. Следом происходит замер длины/ширины изделия. Дверь отправляется на станок, который снимает фаску и обрезает края по заданным размерам. На следующем станке – выдалбливаются пазы для петель.

13. Вырезается отверстие для дверной ручки.

14. Затем, изделие шлифуется и покрывается лаком, сушится. Все части конструкции собираются в одно целое, комплектуются фурнитурой, упаковываются и отправляются на склад.

Нормативные документы и сертификация межкомнатных конструкций

Межкомнатные двери законодательно не подлежат обязательной сертификации, но наличие документа, подтверждающего знак качества и соответствие нормам, значительно поднимает уровень производителя в глазах покупателя, формирует положительный имидж компании.

А для того, чтобы двери прошли все проверки, необходимо придерживаться рекомендаций и требований, указанных в:

- ГОСТ 475-78 – Двери деревянные. Общие технические условия;

- ГОСТ 28786-90 — Двери деревянные. Метод определения сопротивления воздействию климатических факторов;

- ГОСТ 26602.3-99 — Блоки оконные и дверные. Метод определения звукоизоляции;

- ГОСТ 26602.2-99 — Блоки оконные и дверные. Методы определения воздухо- и водопроницаемости;

- ГОСТ 26602.1-99 — Блоки оконные и дверные. Методы определения сопротивления теплопередаче;

- СТ СЭВ 3285-81 — Двери деревянные. Методы испытания надежности;

- СТ СЭВ 4181-83 — Двери деревянные. Метод определения плоскостности;

- СТ СЭВ 4180-83 — Двери деревянные. Метод испытания сопротивления ударной нагрузке

Сырье для изготовления межкомнатных дверей

В производстве межкомнатных деревянных дверей можно использовать готовые материалы (мебельный щит, фанеру, МДФ, шпон) или заготовки (доску обрезную, цельные бревна). Первый вариант значительно упрощает технологию. Второй – снижает себестоимость и увеличивает прибыль, но требует больших капиталовложений. Поэтому позволить себе полный технологический цикл могут только крупные фабрики, ориентированные на массовое производство межкомнатных дверей.

Предприятия среднего и малого бизнеса предпочитают наращивать мощности, используя в качестве сырья готовые материалы. А после окупаемости первоначальных вложений и при возможности расширения – открывать отдельный цех по производству мебельного щита, шпона и других материалов в непосредственной близости от места лесозаготовок.

Помещение для производства межкомнатных дверей

Основные требования к производственному цеху – сухость (обязательное условие для хранения материалов, продукции и работы с деревом), наличие отопления и всех необходимых коммуникаций, трехфазная сеть, подъездные пути для транспорта.

Размеры цеха варьируются в зависимости от объемов производства и полноты технологического цикла. Если для предприятия по изготовлению дверей из обрезной доски потребуется площадь не менее 400 м 2 , то для малого производства из готового мебельного щита будет достаточно и 100-120 м 2 .

- отапливаемый склад для первичной сушки древесины;

- производственный цех;

- отдельное помещение для нанесения лакокрасочного покрытия;

- место для сборки и хранения готовой продукции.

Расчетный бизнес-план

1. Аренда помещения

Для производства межкомнатных дверей из натуральной древесины (дуб, сосна) с облицовкой шпоном различных пород дерева предприятием (ООО на общей системе налогообложения) арендовано производственное помещение, площадью 450 м 2 .

2. Планы на объемы производства

Планируемый выпуск продукции: 800 п.м/год

Пути реализации:

- через собственный склад-магазин;

- через сеть строительных супермаркетов;

- на договорной основе с строительными фирмами-подрядчиками.

3. Капитальные затраты

Оборудование для производства дверей из массива:

- сушильная камера – 35 тыс. руб;

- ленточная пилорама – 110 тыс. руб (рис. 15);

- шипорезный станок для торцовки ламелей и нарезки шипов-соединений – 170 тыс. руб;

- торцовочный пресс – 220 тыс. руб (рис. 16);

- пневматический пресс для формирования щита – 180 тыс. руб (рис. 17);

- форматно-раскроечный станок для распиловки пиломатериалов – 200 тыс. руб;

- фрезерно-копировальный станок – 90 тыс. руб (рис. 18);

- шлифовальный станок – 100 тыс. руб (рис. 19);

- вспомогательное оборудование (строительный инвентарь) – 50 тыс. руб.

Итого: 1 155 000 руб.

4. Материальные затраты на сырье

Материальные затраты для запуска производства:

- дуб-пиловочник – 50 м 3 * 6500 руб = 325 000 руб;

- клей – 500 кг * 110 руб= 55 000 руб;

- фурнитура (ручки, петли, защелки) – 30 000 руб.

Итого: 410 000 руб.

5. Зарплата

Для обеспечения деятельности производства планируется нанять следующий штат:

- директор,

- бухгалтер,

- менеджер по сбыту,

- 5 рабочих для обслуживания станков и сборки дверей.

ФОТ – 120 тыс. руб/мес.

Налоги на ФОТ (37,5%) – 45000 руб/мес.

6. Расчет фактической себестоимости продукции

Постоянные затраты (руб/ год):

- зарплата – 1 440 000;

- налоги – 540 000;

- аренда – 500 000;

- коммунальные услуги – 60 000;

- реклама – 120 000;

- амортизация ОС – 52 750

- резервный фонд – 54 255.

Итого: 2 767 005 руб/год.

Материальные затраты на 1 м.п. продукции:

- доска обрезная – 1/8 м 3 * 6500 руб = 812,5 руб;

- клей — 0,4 кг/м 3 * 110 руб/кг = 44 руб;

- стекло матовое декоративное – 0,3 м 2 * 1300 руб = 390 руб;

- фурнитура (ручки, петли, винты, шурупы) – 300 руб;

- шпон натурального дуба 8 м 2 * 64 руб = 512 руб;

- лакокрасочные изделия 0,75л * 180 руб = 135 руб.

Итого: 2193,50 руб

Себестоимость продукции на 1 год работы = (Постоянные расходы: Планируемый годовой выпуск продукции) + Материальные затраты на выпуск продукции

2 767 005 руб/год: 800 м.п + (2193,5 руб * 800 м.п.) = 1 758 258,76 руб

7. Продажная цена, прибыль

При себестоимости 1 м.п. дверей в 2197,82 продажную цену рассчитываем так: 2197,82 + (2197,82 *25%) = 2747,28 руб.Разумеется, продажная цена устанавливается с учетом рыночной стоимости и конкуренции — это минимальный уровень, ниже которого предприятие не должно опускаться, чтобы не терпеть убытков. Годовая выручка: 2747,28 руб * 800 м.п. = 2 197 820 руб.

Прибыль: 2 197 820 — 1 758 258,76 = 439 561,24 руб/год.

8. Рентабельность

Рентабельность продукции = (Прибыль: Себестоимость) * 100% (439 561,24 руб: 1 758 258,76 руб) * 100% = 25%

Окупаемость проекта: 3 года, 4 месяца.

Производство дверей из дерева и материалов, изготавливаемых из него, является одним из самых перспективных вариантов — как для большого, так и для малого бизнеса. Для того чтобы открыть такой цех, придётся не только приобрести перечень необходимого оборудования, но и ознакомиться со всеми производственными нюансами.

Опираясь на видео в этой статье, мы обсудим, как осуществляется изготовление МДФ двери; рассмотрим, с помощью каких механизмов выполняются определённые технологические операции; и расскажем, какими вообще возможностями обладает тот или иной станок или инструмент.

Если предприятие занимается производством межкомнатных дверей, то не стоить ориентировать его только на работу с деревом, или только с МДФ. Тем более что большинство дверей являются комбинированными: каркас сооружается из сосновых брусков, и только потом он обшивается листовым материалом. А вообще, для успешной реализации продукции, необходим обширный ассортимент, охватывающий разные ценовые диапазоны.

Поэтому, производитель должен предлагать покупателю и дешёвые двери без декоративного покрытия, и элитные, из натуральной древесины, и золотую серединку в виде ламинированных и шпонированных изделий (см. ). Облегчает задачу тот факт, что оборудование для производства МДФ дверей, с тем же успехом используется и для изготовления дверей из массива дерева. Поэтому, список станков и приспособлений, который мы представим в ходе нашей статьи, будет общим.

Подготовка материала

Обрезная доска и брус, используемые в дверном производстве, обязательно должны проходить процедуру сушки. Существует несколько способов уменьшения влажности древесины, и самый простой из них – естественный.

Но он требует много времени, поэтому на производствах для этой цели используют сушильные камеры. Это стационарный бокс с системой вентиляции, в котором поддерживается температура от +40 до +100 градусов.

Итак:

- Сначала, при работающем вентиляторе пиломатериал прогревается паром, а потом температура постепенно доводится до нужного режима. Так как конструкционные особенности сушильных камер могут отличаться, принцип работы с ними определяет инструкция производителя.

- Время прогрева зависит от породы древесины, а суть сушки состоит не только в нормализации влажности, но и в снятии напряжений с её внутренних волокон. По достижении необходимого процента влажности, дерево не сразу вынимают из камеры, а выдерживают в ней ещё до трёх часов. Если в производстве использовать плохо высушенный материал, изделия будут деформироваться.

- Стоимость сушильной камеры зависит от её ёмкости, и минимум это 2 млн. руб. Такими средствами располагает не каждый, поэтому некоторые умельцы изготавливают их своими руками. Выделяют для этого помещение, поверхности которого качественно утепляют, изолируют с помощью фольги пар, устанавливают вентилятор и обогревательные элементы. Нередко для этой цели используют инфракрасную плёнку для тёплых полов, так как она очень экономична в плане потребления электроэнергии.

Если есть желание, информацию на эту тему можно легко найти в интернете. Главный вопрос, который при этом нужно будет решить – это способ загрузки в камеру древесины. Обычно это, как на фото, тележка на рельсах, но можно использовать и вилочный погрузчик. Ну и, конечно, следует позаботиться о противопожарной безопасности.

Оборудование для калибровки и раскроя материала

Понятно, что древесина, используемая для изготовления дверей, должна быть откалиброванной – то есть, она должна иметь чёткие геометрические размеры. Поэтому после сушки, пиломатериал обрабатывают на четырёхстороннем строгальном станке, который способен обработать заготовку сразу со всех сторон. При проходе бруска через него, четыре фрезы не только выравнивают поверхности, но и вскрывают дефектные места.

Станки многопильные

Предприятие, имеющее в своём распоряжении многопильный станок, может значительно повышать производительность. Такое оборудование позволяет, с целью снижения затрат, закупать не готовую обрезную доску, а круглый лес, и распиловывать его самостоятельно на доску и брус.

Возможности данного станка позволяют массово изготавливать погонажные заготовки, в том числе и из листового и плитного материала: фанеры, ДСП, ДВП, МДФ, мебельного щита.

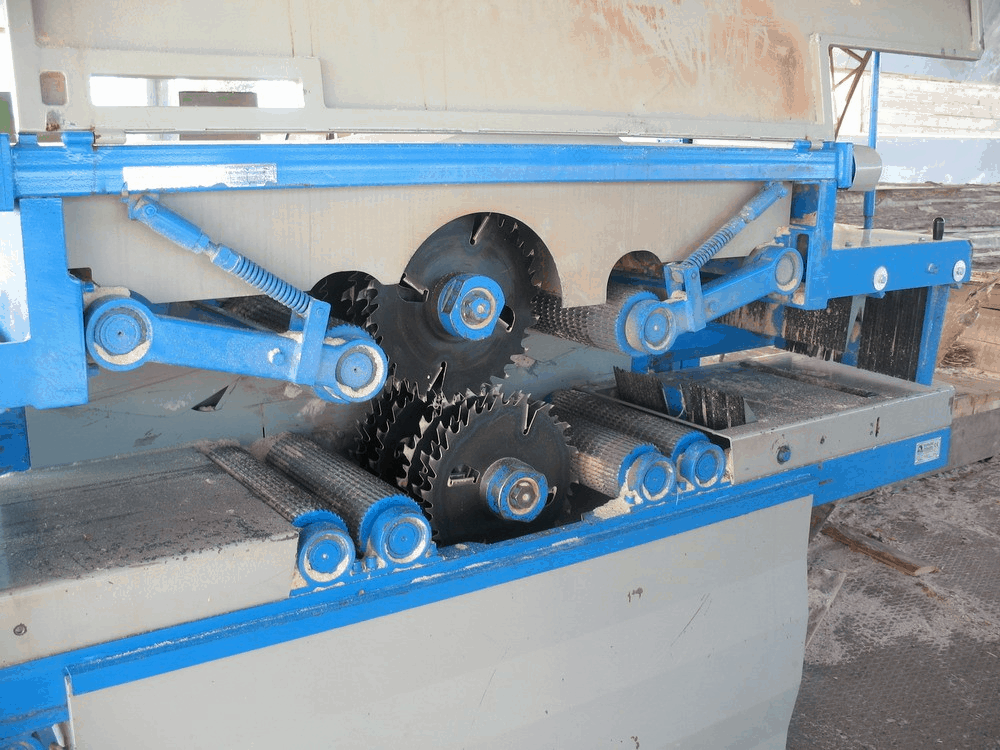

Обратите внимание! Станки с многопильной системой подходят как для продольной обработки, так и для поперечной. В зависимости от разновидности агрегата, в нём может быть предусмотрено до двух десятков пил. Их компоновка стандартная, и очень похожа на пилораму, но в отличие от многопильного станка, на пилораме одновременно несколько заготовок не сделать.

- Кроме того, заготовки, пропущенные через многопильный агрегат, отличаются большей геометрической точностью. Все его рабочие элементы расположены на станине, а в некоторых моделях предусмотрена ещё и линия подачи материала, представляющего собой роликовый транспортёр.

- Блок подачи материала приводится в действие электродвигателем, и состоит из валов с шипами, обеспечивающих равномерное перемещение заготовок. Распиловочный узел может состоять как из нескольких, так и из одного вала, на котором установлены круглые пилы. Они, кстати, могут располагаться не только в вертикальной плоскости, но и горизонтально.

При необходимости, многопильный станок комплектуют с фрезеровальным механизмом, необходимым для обработки торцов, а так же установкой для обрезки кромок. Комплектация станка может варьироваться в зависимости от параметров изделий, которые требуется получить.

Станки для торцовки

В работе с любым длинномерным материалом, невозможно обойтись без торцовочных пил. В небольшом цеху плотники могут пользоваться и ручными вариантами, но при больших объёмах работ нужен станок.

Торцеванием называют поперечный распил древесных материалов, с помощью которого заготовке придаётся форма прямоугольника и получается заготовка определённой длины.

Итак:

- Когда на предприятии есть сушилка, то один торцовочный станок может быть установлен на площадке, где сортируется сырой материал, а второй используется для раскроя уже откалиброванного бруса или доски. У такого оборудования достаточно большие возможности.

- Кроме подрезки торцов это деление заготовки на 2 части; определение участка с дефектом, который при распиловке автоматически удаляется; вырезание заготовок определённой длины. Все эти операции могут выполняться станком как одновременно, так и поочерёдно. Тут многое зависит от комплектации станка, его настройки, а так же поставленной задачи.

- Как и в многопильных станках, здесь используют круглые пилы с зубьями, выполненными из твёрдых сплавов. Однако у них другой угол заточки, так как древесину приходится резать поперек волокон. Пила с правильными зубьями режет материал, как по маслу, а не рвёт или мнёт его.

- Так как цикл поперечной резки имеет периодический характер, подвижные части станка не успевают сильно нагреваться, поэтому механизм работает исправно длительное время. Единственно, для удобства работы, торцовочный станок должен иметь удобное приспособление для подачи заготовок. Обычно это либо транспортёр, либо рольганг — роликовый стол, цена которого, в зависимости от длины, варьируется в пределах 16000-25000 рублей.

Чтобы при распиловке не было расхождения между требуемыми и фактическими размерами изделий, все измерительные приборы на станке, а так же линейка упора на рольганге, должны периодически проверяться и корректироваться. Для получения максимально точных параметров, современные торцовочные станки оснащаются оптическими приборами, которые так же необходимо время от времени выверять.

Форматный раскроечный станок

При работе с листовым древесным материалом, коим является МДФ, нельзя обойтись и без станка для форматного раскроя. На нём производится распил по прямой или под углом: обрабатывается как длинномерный, так и плитный материал, а так же можно резать сразу целую стопку плит по единому шаблону.

- Сделать это посредством любых других станков или инструментов если и можно, то потребуется затратить немало времени и усилий, что для массового производства столярных изделий просто неприемлемо. А вообще, эффективность производства во многом зависит от общей функциональности станков для форматного раскроя.

- Все они профессиональные, и делятся на три категории. В первой группе находятся наиболее простые модели эконом класса, с небольшими габаритами, и без дополнительного оснащения упорами, линейками и прижимами. Подобные станки могут работать не более пяти часов кряду, и рассчитаны на относительно небольшой объём – идеальный вариант для маленькой частной мастерской.

- Ко второй категории относятся станки средней мощности, которые могут работать полную смену (не менее 8 часов), и обеспечены всеми необходимыми приспособлениями и узлами. В том числе, они могут быть оснащены устройством для отсоса пыли. Ну а третий вариант – это промышленные станки, которые имеют наиболее прочную конструкцию, полную комплектацию, электронную схему управления, и способны работать на протяжении двух рабочих смен.

- Основой любого станка является станина, на которой крепятся все рабочие механизмы. Чем она жёстче и тяжелее, тем меньше вибрация и выше точность реза. На станине закреплены два пильных диска. Впереди располагается подрезной диск — он имеет меньший диаметр, а его функция заключается в подрезании верхнего (облицовочного) слоя на заготовке.

- Окончательно распиливает материал основной диск, от размера которого зависит глубина реза. Такое расположение дисков позволяет производить качественный рез, с ровными краями и без сколов. У форматного станка есть три рабочих стола: один подвижный, по которому лист МДФ полного формата подаётся на раскрой; второй опорный, который должен поддерживать отрезанные части. Третий, неподвижный стол, на котором, собственно, и закреплён пильный узел, является основным.

Чтобы выпилить на таком станке заготовку, лист кладут на подвижный стол, который перемещается по направляющим кареткой. С помощью упора отмеряют нужную длину, и запускают пильный механизм. Как только он наберёт обороты, путём сдвижки стола лист подают к пильному узлу, и отрезают фрагмент. Из настроек в форматном станке: только глубина и угол реза.

Оборудование для фрезеровки и нарезки шипов

Без фрезерного станка невозможно представить никакую столярную мастерскую, ведь нарезка профилей, пазов, объёмные рельефы, криволинейные резы большого радиуса, и даже гравировка по дереву, выполняется механизированным способом.

Разница только в том, что фрезеровочные станки, используемые в том или ином случае, несколько различаются по конструкции. Существует шесть разновидностей съёмных инструментов, применение которых обусловлено необходимостью получения того или иного вида обработки.

- Таким образом, станок для фрезерования древесины можно считать универсальным механизмом. Высоту фрезы, располагаемой на подвижном вертикальном валу, можно регулировать. А вот положение детали, подвергающейся обработке, ограничивается посредством упоров и направляющих.

- В небольшой мастерской можно обойтись и ручным фрезером, вариант которого представлен выше, а вот для массового производства столярных изделий, используют станки с программным числовым управлением. Производители предлагают огромный ассортимент подобного оборудования, которое имеет самые разные характеристики, и управляется операционными системами.

- С фрезером на вертикальном валу можно зенковать, то есть, получать конические отверстия; растачивать их; выбирать пазы. С помощью таких станков обрабатывают кромки заготовок, изготавливают рамки. А вот зеркально-симметричные, или абсолютно одинаковые фигурные заготовки: царги, филёнки (см. ), невозможно изготовить без фрезерного станка копировального типа.

- чаще всего собирается шиповым способом. Шипы на торцах заготовок, а так же выемки под них (проушины), можно получить только с помощью шипорезного станка. В нём рабочими механизмами так же являются фрезы и пилы. Так же, как и прочие фрезерные станки, шипорезные агрегаты могут быть оснащены ЧПУ, и управляться микропроцессором.

- Во всяком случае, выполнить овальный или круглый шип можно только на таком оборудовании. Кроме нарезки шипов, на станках с программным управлением можно производить обгонку периметра полотна двери, обрабатывать калиброванный листовой материал, сращивать бруски по длине, что бывает необходимо для изготовления щитовых дверей.

Обратите внимание! Кроме основных деревообрабатывающих станков, о которых говорилось выше, в дверном производстве понадобится и дополнительное оборудование, с помощью которого производят отделку готовых полотен и погонажных изделий.

- Это и гидравлический пресс, с помощью которого производится оклейка дверной МДФ-обшивки шпоном, и кромкооблицовочный станок, посредством которого узкие полоски шпона клеят на торцы полотен. Сюда можно отнести и покрасочную камеру, и пресс для склейки брусков, и плоскошлифовальный станок, и упаковочный станок – а иначе как транспортировать изделия?

Как видите, список оборудования достаточно большой, и понятно, что для того чтобы оборудовать столярный цех, нужно изрядно потратиться. Но не стоит забывать вот о чём: наличие станков и необходимых инструментов ещё не гарантирует качественный результат. В конечном счёте, всё зависит от профессиональной компетенции людей, работающих на этом оборудовании.